11

Изобретение относится к термической обработке и может быть применено дяя отпуска и одновременной правки закаленных деталей, кольцевой формы.

Цель изобретения - повьшение ка- чества термической обработки;

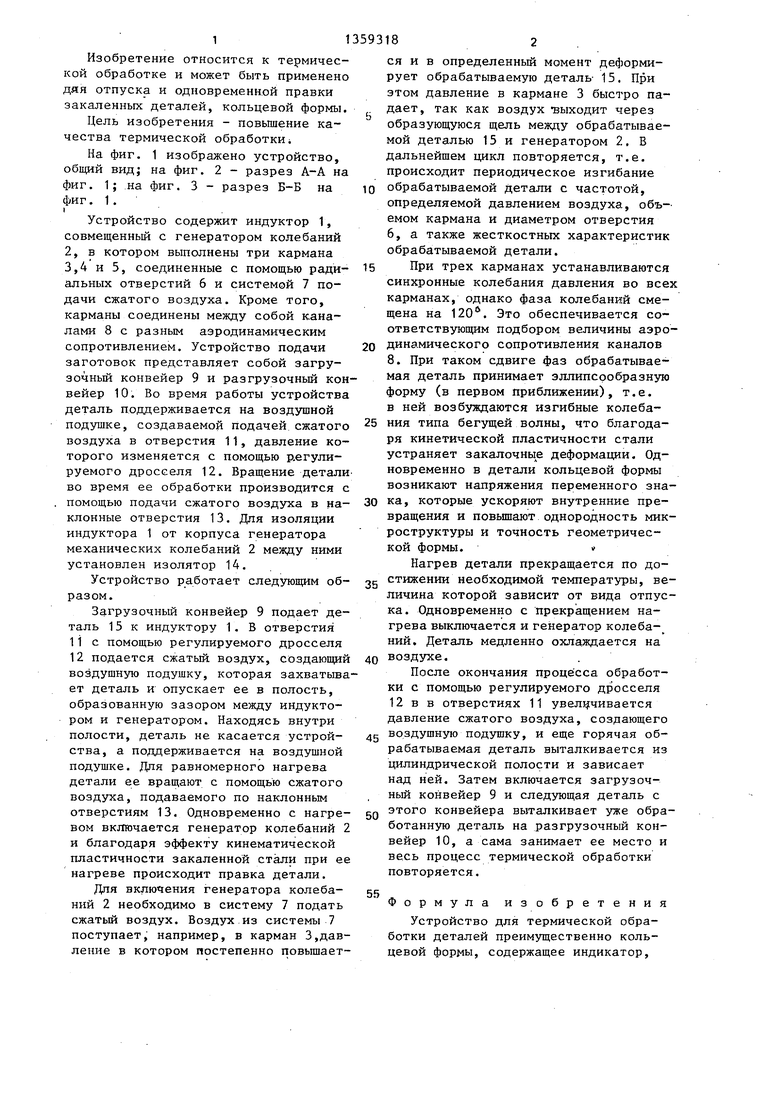

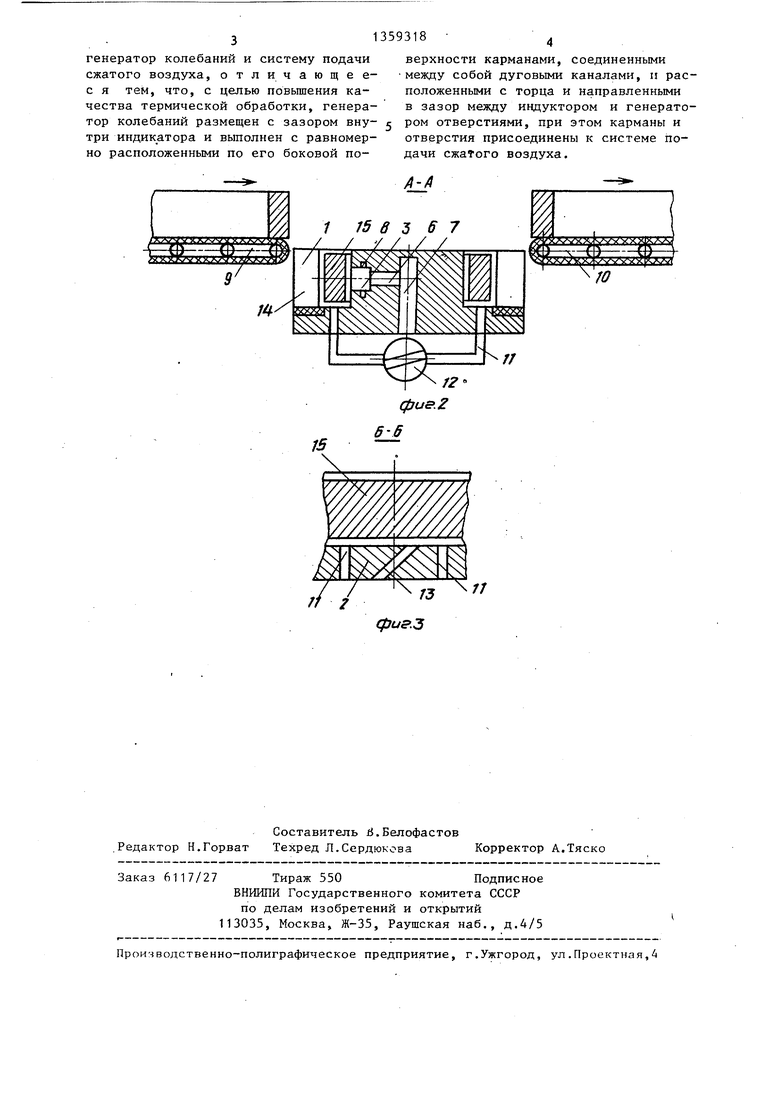

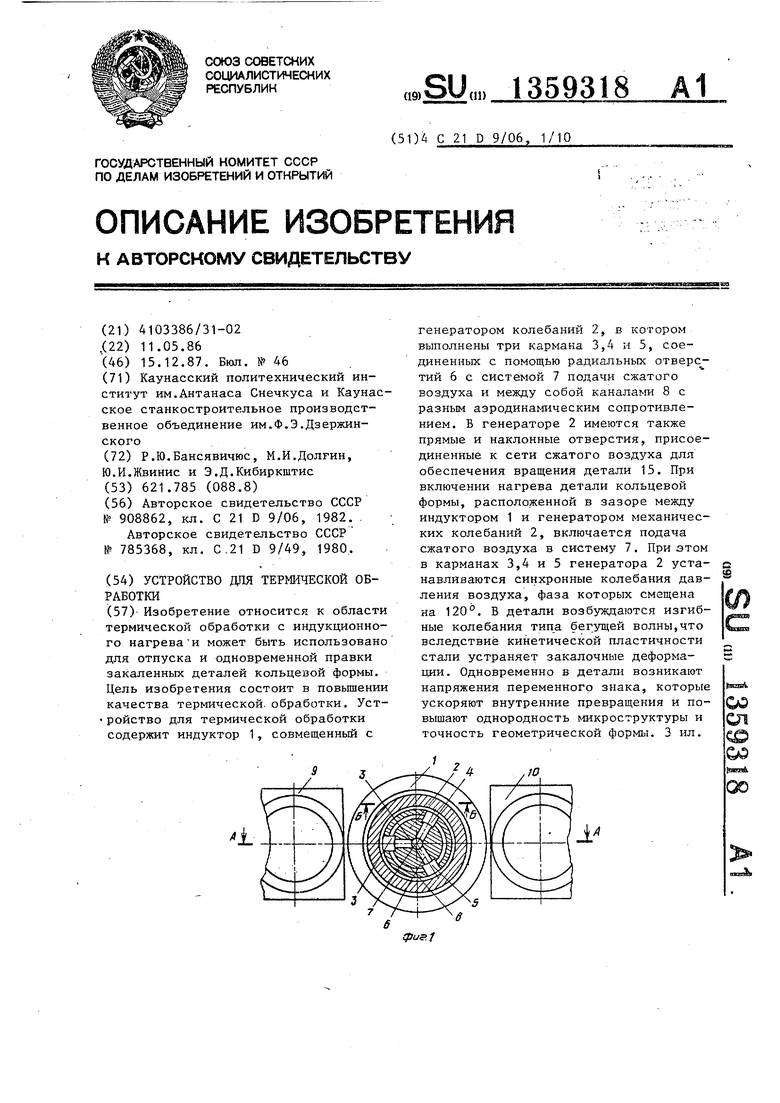

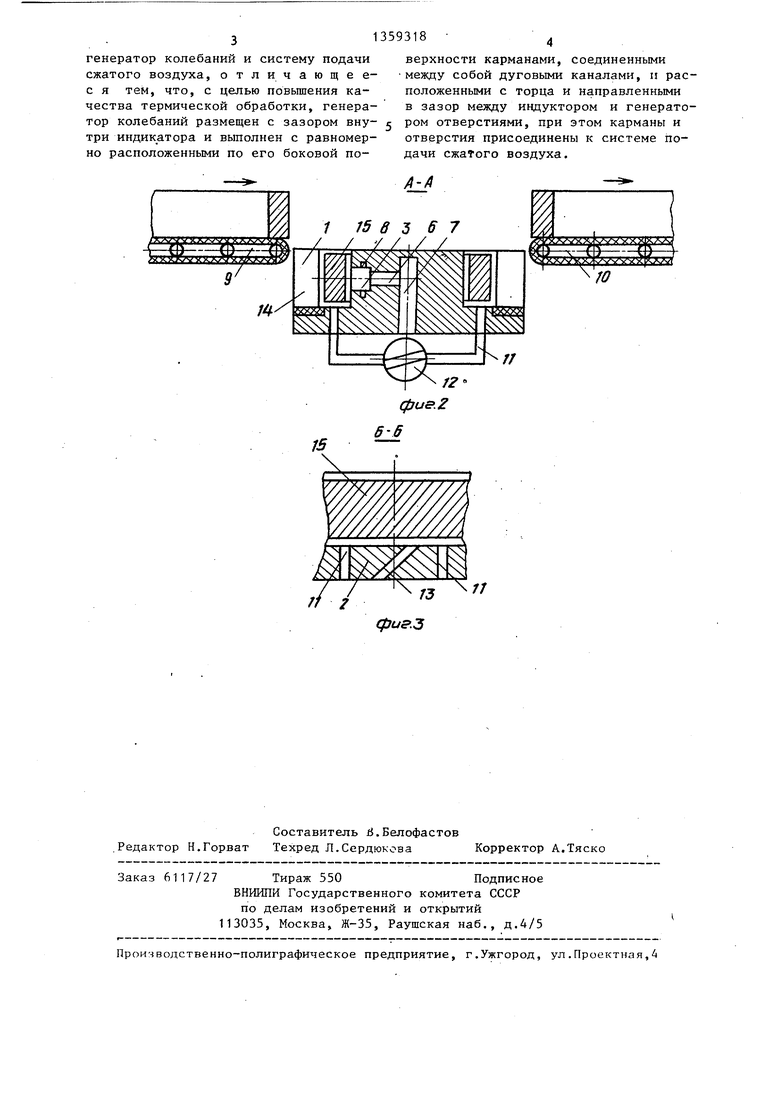

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-В на

фиг. 1.

I.

Устройство содержит индуктор 1, совмещенньш с генератором колебаний 2, в котором выполнены три кармана 3,4 и 5, соединенные с помощью ради- альных отверстий 6 и системой 7 подачи сжатого воздуха. Кроме того, карманы соединены между собой каналами 8 с разным аэродинамическим сопротивлением. Устройство подачи заготовок представляет собой загрузочный конвейер 9 и разгрузочный конвейер 10. Во время работы устройства деталь поддерживается на воздушной подушке, создаваемой подачей сжатого воздуха в отверстия 11, давление которого изменяется с помощью р.егули- руемого дросселя 12. Вращение деталИ во время ее обработки производится с помощью подачи сжатого воздуха в на- клонные отверстия 13. Для изоляции индуктора 1 от корпуса генератора механических колебаний 2 между ними установлен изолятор 14.

Устройство работает следующим об- разом.

Загрузочный конвейер 9 подает деталь 15 к индуктору 1. В отверстия lie помощью регулируемого дросселя 12 подается сжатый воздух, создающий воздушную подушку, которая захватывает деталь и опускает ее в полость, образованную зазором между индуктором и генератором. Находясь внутри полости, деталь не касается устрой- ства, а поддерживается на воздушной подушке. Дпя равномерного нагрева детали ее вращают с помощью сжатого воздуха, подаваемого по наклонным отверстиям 13. Одновременно с нагре- вом включается генератор колебаний 2 и благодаря эффекту кинематической пластичности закаленной стали при ее нагреве происходит правка детали.

Для включения генератора колеба- НИИ 2 необходимо в систему 7 подать сжатый воздух. Воздух из системы 7 поступает, например, в карман 3,давление в котором постепенно повышает182

ся и в определенный момент деформирует обрабатываемую деталь- 15. При этом давление в кармане 3 быстро падает, так как воздух тзыходит через образующуюся щель между обрабатываемой деталью 15 и генератором 2, В дальнейшем цикл повторяется, т.е. происходит периодическое изгибание обрабатываемой детали с частотой, определяемой давлением воздуха, объемом кармана и диаметром отверстия 6, а также жесткостных характеристик обрабатываемой детали.

При трех карманах устанавливаются синхронные колебания давления во все карманах, однако фаза колебаний смещена на 120. Это обеспечивается соответствующим подбором величины аэродинамического сопротивления каналов 8. При таком сдвиге фаз обрабатываемая деталь принимает эллипсообразную форму (в первом приближении), т.е. в ней возбуждаются изгибные колебания типа бегущей волны, что благодаря кинетической пластичности стали устраняет закалочные деформации. Одновременно в детали кольцевой формы возникают напряжения переменного знака, которые ускоряют внутренние превращения и повьшают однородность микроструктуры и точность геометрической формы.

Нагрев детали прекращается по достижении необходимой температуры, величина которой зависит от вида отпуска. Одновременно с прекращением нагрева выключается и генератор колеба- НИИ, Деталь медленно охлаждается на воздухе.

После окончания процесса обработки с помощью регулируемого дросселя 12 в в отверстиях 11 увел1 чивается давление сжатого воздуха, создающего воздушную подушку, и еще горячая обрабатываемая деталь выталкивается из цилиндрической полости и зависает над ней. Затем включается загрузочный конвейер 9 и следующая деталь с этого конвейера выталкивает уже обработанную деталь на разгрузочный конвейер 10, а сама занимает ее место и весь процесс термической обработки повторяется.

Формула изобретения

Устройство для термической обработки деталей преимущественно кольцевой формы, содержащее индикатор.

31359318

р колебаний и систему подачи воздуха, отличающеевермеж пол в з ром отв дач

с я тем, что, с целью повьшения качества термической обработки, генератор колебаний размещен с зазором внутри индикатора и выполнен с равномерно расположенными по его боковой поверхности карманами, соединенными между собой дуговыми каналами, и расположенными с торца и направленными в зазор между индуктором и генератором отверстиями, при этом карманы и отверстия присоединены к системе подачи сжатого воздуха.

I

1 15 в Ъ 6 7

// / / /

;j

Составитель Й.Белофастов .Редактор Н.Горват Техред Л.Сердюкова Корректор А.Тяско

Заказ 6117/27 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ БОЛЬШОГО ДИАМЕТРА С РАБОЧИМИ ПОВЕРХНОСТЯМИ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ТРЕБУЕМОЙ ТВЕРДОСТИ С ИСПОЛЬЗОВАНИЕМ ПРИСПОСОБЛЕНИЯ-СПУТНИКА | 2006 |

|

RU2313587C1 |

| Установка для термической обработки изделий | 1977 |

|

SU722956A1 |

| Устройство для обработки тонкостенных цилиндров | 1987 |

|

SU1563843A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| СПОСОБ И УСТРОЙСТВО ВЫПУКЛОГО ИЗГИБАНИЯ СТЕКЛЯННОЙ ПЛАСТИНЫ | 1994 |

|

RU2121983C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА АВТОСЦЕПКИ И КОРПУС АВТОСЦЕПКИ, УПРОЧНЕННЫЙ ЭТИМ СПОСОБОМ | 2020 |

|

RU2755188C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

Изобретение относится к области термической обработки с индукционного нагрева и может быть использовано для отпуска и одновременной правки закаленных деталей кольцевой формы. Цель изобретения состоит в повышении качества термической, обработки. Устройство для термической обработки содержит индуктор 1, совмещенный с генератором колебаний 2, в котором выполнены три кармана 3,4 и 5, соединенных с помощью радиальных отверстий 6 с системой 7 подачи сжатого воздуха и между собой каналами 8 с разным аэродинамическим сопротивлением. В генераторе 2 имеются также прямые и наклонные отверстия, присоединенные к сети сжатого воздуха для обеспечения вращения детали 15. При включении нагрева детали кольцевой формы, расположенной в зазоре между индуктором 1 и генератором механических колебаний 2, включается подача сжатого воздуха в систему 7. При этом в карманах 3,4 и 5 генератора 2 устанавливаются синхронные колебания давления воздуха, фаза которых смещена на 120°. Б детали возбуждаются изгиб- ные колебания типа бегущей волны,что вследствие кинетической пластичности стали устраняет закалочные деформации. Одновременно в детали возникают напряжения переменного знака, которые ускоряют внутренние превращения и повышают однородность икpocтpyктypы и точность геометрической формы. 3 ил. С (Q СО ел 0 яяай. 00

| Способ размерной закалки кольцевых деталей | 1978 |

|

SU908862A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для закалки и правки изделий | 1978 |

|

SU785368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-11—Подача