Изобретение относится к очистке газов от дисперсных частиц устройствами с сыпучим фильтрующим материалом и может найти применение в про- мьшленности строительных материалов, металлургической, химической и других отраслях народного хозяйства.

Цель изобретения - снижение капитальных вложений и энергозатрат на газоочистку.

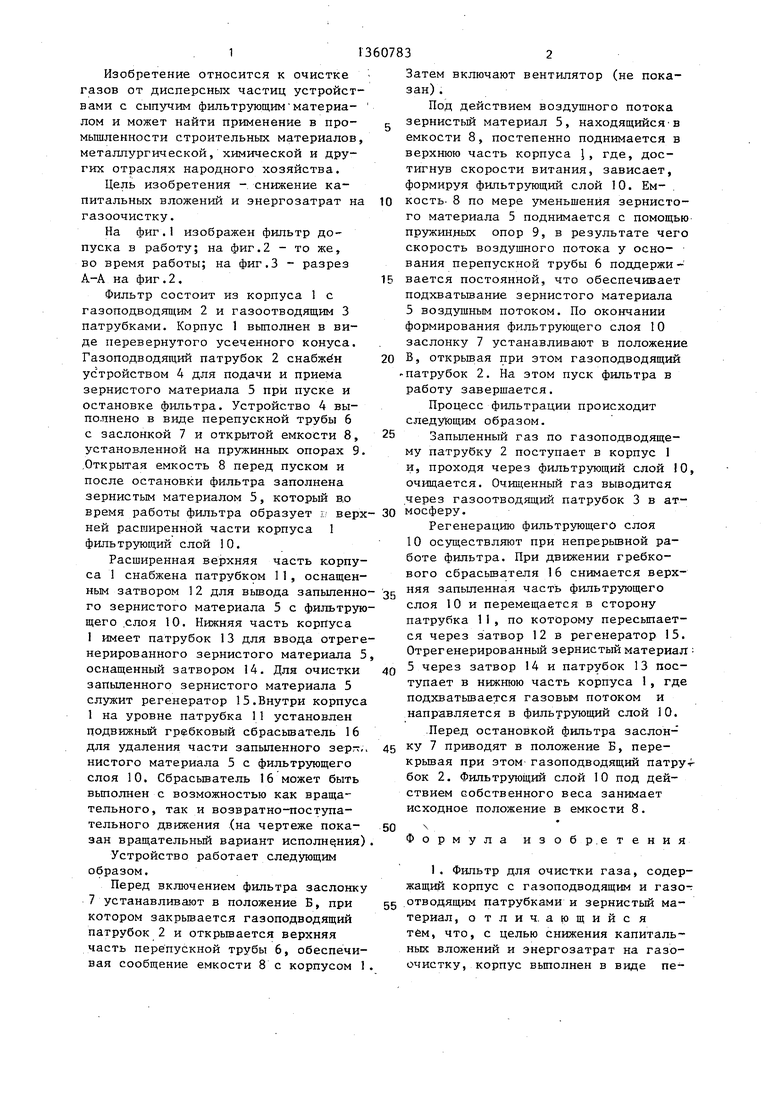

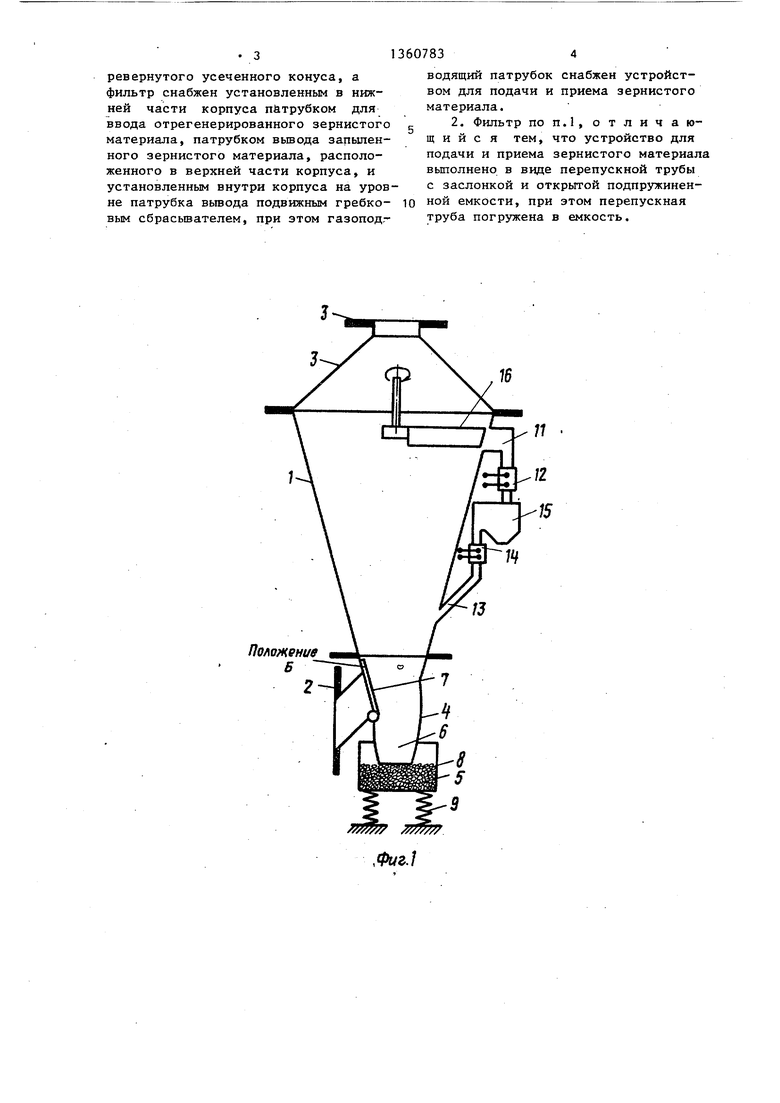

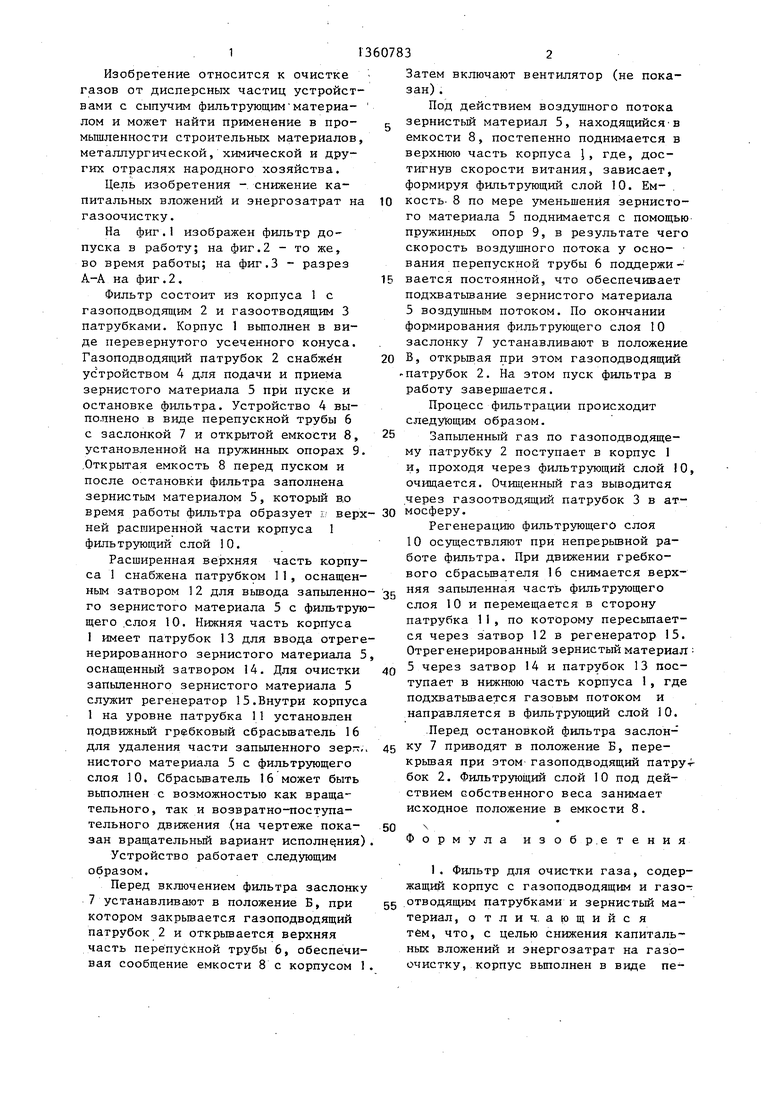

На фиг.1 изображен фильтр допуска в работу; на фиг.2 - то же, во время работы; на фиг.З - разрез А-А на фиг.2,

Фильтр состоит из корпуса 1 с газоподводящим 2 и газоотводящим 3 патрубками. Корпус 1 выполнен в виде перевернутого усеченного конуса. Газоподводящий патрубок 2 снабжён устройством 4 для подачи и приема зернистого материала 5 при пуске и остановке фильтра. Устройство 4 выполнено в виде перепускной трубы 6 с заслонкой 7 и открытой емкости 8, установленной на пружинных опорах 9, .Открытая емкость 8 перед пуском и после остановки фильтра заполнена зернистым материалом 5, который в,о

Затем включают вентилятор (не показан) .

Под действием воздушного потока

g зернистый материал 5, находящийсяв емкости 8, постепенно поднимается в верхнюю часть корпуса , где, достигнув скорости витания, зависает, формируя фильтрующий слой 10. Ем- .

10 кость. 8 по мере уменьшения зернистого материала 5 поднимается с помощью пружинных опор 9, в результате чего скорость воздушного потока у осно- вания перепускной трубы 6 поддержи15 вается постоянной, что обеспечивает подхватьшание зернистого материала 5 воздушным потоком. По окончании формирования фильтрующего слоя 10 заслонку 7 устанавливают в положение

20 В, открьшая при этом газоподводящий -патрубок 2. На этом пуск фильтра в работу завершается.

Процесс фильтрации происходит следующим образом.

25 Запыленный газ по газоподводяще- му патрубку 2 поступает в корпус 1

и, проходя через фильтрующий слой 10 очищается. Очищенный газ выводится через газоотводящий патрубок 3 в атверх- 30 мосферу.

время работы фильтра образует г ней расширенной части корпуса 1 фильтрующий слой 10.

Расширенная верхняя часть корпуса 1 снабжена патрубком 11, оснащенным затвором 12 для вывода запьшенно- 35 запьшенная часть фильтрующего го зернистого материала 5 с фильтрую- слоя 10 и перемещается в сторону щего слоя 10. Нижняя часть корпуса патрубка 11, по которому пересыпает- 1 имеет патрубок 13 для ввода отреге- я через затвор 12 в регенератор 15.

Регенерацию фильтрующего слоя 10 осуществляют при непрерьшной работе фильтра. При движении гребко- вого сбрасьшателя 16 снимается верхОтрегенерированный зернистый материал 5 через затвор 14 и патрубок 13 поступает в нижнюю часть корпуса 1, где подхватьшается газовым потоком и направляется в фильтрующий слой 10. -Перед остановкой фильтра заслон- ку 7 приводят в положение Б, пере- крьшая при зтом газоподводящий патру бок 2. Фильтрующий слой 10 под действием собственного веса занимает исходное положение в емкости 8.

нерированного зернистого материала 5, оснащенный затвором 14. Для очистки запьшенного зернистого материала 5 служит регенератор 15.Внутри корпуса 1 на уровне патрубка 11 установлен подвижный гребковый сбрасыватель 16 для удаления части запьшенного зер-, нистого материала 5 с фильтрующего слоя 10. Сбрасьшатель 16 может быть выполнен с возможностью как вращательного, так и возвратно-поступательного движения (на чертеже пока- зан вращательный вариант исполнения).

Устройство работает следующим образом.

Перед включением фильтра заслонку 7 устанавливают в положение Б, при котором закрьшается газоподводящий патрубок 2 и открьшается верхняя часть перепускной трубы 6, обеспечивая сообщение емкости 8 с корпусом 1.

,

3607832

Затем включают вентилятор (не показан) .

Под действием воздушного потока

g зернистый материал 5, находящийсяв емкости 8, постепенно поднимается в верхнюю часть корпуса , где, достигнув скорости витания, зависает, формируя фильтрующий слой 10. Ем- .

10 кость. 8 по мере уменьшения зернистого материала 5 поднимается с помощью- пружинных опор 9, в результате чего скорость воздушного потока у осно- вания перепускной трубы 6 поддержи15 вается постоянной, что обеспечивает подхватьшание зернистого материала 5 воздушным потоком. По окончании формирования фильтрующего слоя 10 заслонку 7 устанавливают в положение

20 В, открьшая при этом газоподводящий -патрубок 2. На этом пуск фильтра в работу завершается.

Процесс фильтрации происходит следующим образом.

25 Запыленный газ по газоподводяще- му патрубку 2 поступает в корпус 1

и, проходя через фильтрующий слой 10, очищается. Очищенный газ выводится через газоотводящий патрубок 3 в атмосферу.

мосферу.

запьшенная часть фильтрующего слоя 10 и перемещается в сторону патрубка 11, по которому пересыпает- я через затвор 12 в регенератор 15.

Регенерацию фильтрующего слоя 10 осуществляют при непрерьшной работе фильтра. При движении гребко- вого сбрасьшателя 16 снимается верх запьшенная часть фильтрующего слоя 10 и перемещается в сторону патрубка 11, по которому пересыпает- я через затвор 12 в регенератор 15.

Отрегенерированный зернистый материал 5 через затвор 14 и патрубок 13 поступает в нижнюю часть корпуса 1, где подхватьшается газовым потоком и направляется в фильтрующий слой 10. -Перед остановкой фильтра заслон- ку 7 приводят в положение Б, пере- крьшая при зтом газоподводящий патру бок 2. Фильтрующий слой 10 под действием собственного веса занимает исходное положение в емкости 8.

Фор

мула изоб р.е тения

1. Фильтр для очистки газа, содержащий корпус с газоподводящим и газоотводящим патрубками и зернистьш материал, отлич. ающийся тем, что, с целью снижения капитальных вложений и энергозатрат на газоочистку, корпус выполнен в виде перевернутого усеченного конуса, а фильтр снабжен установленным в нижней части корпуса п&трубком для ввода отрегенерированного зернистого материала, патрубком вьшода запыленного зернистого материала, расположенного в верхней части корпуса, и установленным внутри корпуса на уровне патрубка вьшода подвижным гребко- вым сбрасывателем, при этом газопод

водящий патрубок снабжен устройством для подачи и приема зернистого материала.

2. Фильтр поп.1,отличаю- щ и и с я тем, что устройство для подачи и приема зернистого материала вьшолнено в виде перепускной трубы с заслонкой и открытой подпружиненной емкости, при этом перепускная труба погружена в емкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Фильтр для очистки газов | 1985 |

|

SU1315004A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Пылеуловитель | 1984 |

|

SU1214170A2 |

| Пылеуловитель | 1981 |

|

SU965479A1 |

| Сушилка кипящего слоя | 1981 |

|

SU1020733A1 |

| Фильтр для очистки газов | 1985 |

|

SU1273146A1 |

| Установка для сушки растворов, суспензий, паст и сыпучих материалов | 1973 |

|

SU515916A1 |

| Фильтр для очистки горячих газов | 1981 |

|

SU952296A1 |

| Устройство для сушки зернистых материалов | 1986 |

|

SU1474410A1 |

Изобретение относится к очистке газов от дисперсньк частиц устройствами с сыпучим фильтрующим материалом и может найти применение в промышленности строительных материалов , металлургической, химической и других отраслях народного хозяйства. Цель изобретения - снижение ка- питальцьк вложений и энергозатрат на газоочистку. Фильтр состоит из корпуса 1 с газоподводящим 2 и газоот- водящим 3 патрубками и зернистым материалом, образующим фильтрующий слой 10. Корпус 1 вьшолнен в виде перевернутого усеченного конуса. Фильтр имеет патрубки для ввода 13 и вывода 11 зернистого материала, а также подвижный гребковый сбрасыватель.16. Газоподводящий патрубок 2 снабжен устройством 4 для подачи и приема зернистого материала, выполненным в виде перепускной трубы 6 с заслонкой 7 и открытой подпружиненной емкости 8. 1 з.п. ф-лы, 3 ил. с SS СО 00 00

16

,Фиг.1

Фиг.д

| Зернистый фильтр для очистки газов | 1977 |

|

SU704656A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-30—Подача