1 . . . .:

Изобретение относится к способам пО« пучемия :древесновблоклистых плит и может быть применено в деревообрабатываюшей промышленности.

Известны способы получения дрбвес-

новолокнистых плит путём обработки де- фибраторной массы парафиновой эмульсией, от71ива ковра, горячего прессования.

Известные способы обладают следующими недостатками: физико-механйческйе показатели плит низки, технологический процесс их изготовления сложен, кроме того, применение этих способов введет К . загрязнению сточных вод.

Известны также способы получения

;Древесноволокнис.тых плит путем введения :в дефйбраторную массу полиэтиленимина с .последующей обработкой парафиновой эмуль ,сией, отливом ковра и горячим прессованием.

Эти способы предусматривают исполтп. зование модифицированного полиэтиленими- : на с молекулярным весом 50.ООО в ко- .личестве 0,1-1,0 от веса абсолютно сухого волокна. Температура массы при введе

2

НИИ полиэтеленймйна составляет 1О-50°С. Осаждение парафиновой эмульсии на волок но производят раствором серной кислоты 4-5.

Известный способ имеет следующие недостатгсн: процесс осаждения парафиновой эмульсий при (гспользованив Ьолиэтиленимина для получения удовлетворительных результатов по гидрофобным свсйствам пдит ведут при рН 4-5. Низкий рН среды усили ет коррозию оборудования,) сокращает срок службы сеток, снижает долговечность древесноволокнистых плит.

Необходимость использованияраствора серной кислоты для осаждения парафиновой эмульсии требует специальной линии, состоящей из цистерны для хранения крепкой кислоты, бака для разведения ее, дозатора о для подачи в бак непрерывной про1слейки, трубопроводов. Использование серной кислоты ухудшает качество оборо- ной воды..

Использование полиэтиленимина, модифвдированного п1элиакриламидом с молеку-

Ляриой массой 5О.ООО, усиливает хпопьеобразование волокна, что ухудшает внешний вид плит.

Цепь изобретения - повышение физикомеханических показателей плит, повышение эффективности очистки сточных вод и упрощение технологии.

Достигается это тем, что попиэтиленимин используют с молекулярной Miaccoft 20.000 в вводят его в дефибраторную маосу с рН среды 7-8.

, Пример. Полученную массу на дефибраторе при давлении пара, используемого для т рмообработки щепы, 8,5 ати выход 96%), с помолом 14 ед. ДС разбавляют до 3%-ной концентрации водой с температурой 20-6О°С, пропускают через рафинатор и еше раз разбавляют массу до концентрации 2,5%. При перемешиваний вводят в массу 0,1%-ный раствор полиэтилнимина с молекулярным весом 20,000, а затем добавляют 5%-ную парафиновую эмульсию в количестве 1,5%. Расход полиэтиленимина от массы волокна 0,5%,,- ; . Формируют плиты и подают в холодный пресс, где отпрессовывают до сухости 3538 о, а горячее прессование ведут при 18О°С в течение 8 мин.

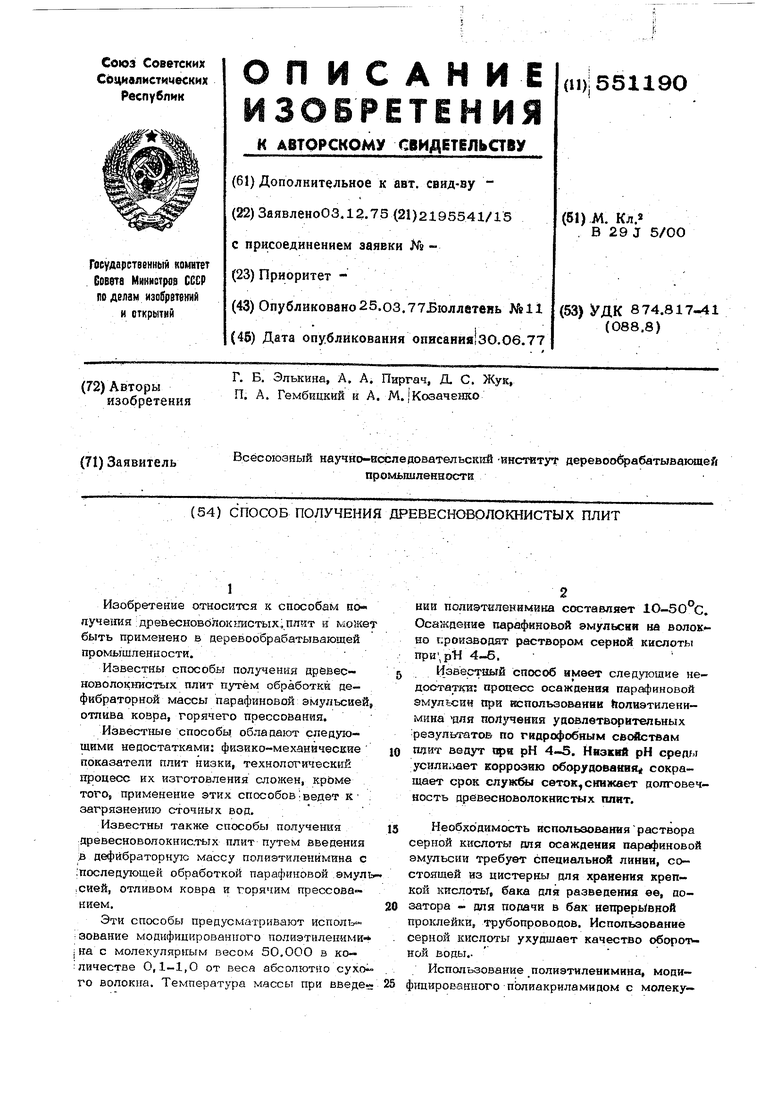

Результаты(испытания плит приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесно-волокнистых плит | 1985 |

|

SU1303642A1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Способ изготовления древесноволокнистых плит | 1987 |

|

SU1420092A1 |

| Состав для изготовления древесноволокнистых плит | 1981 |

|

SU973682A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Способ изготовления древесно-волокнистых плит | 1989 |

|

SU1694764A1 |

| Состав для изготовления древесноволокнистых плит | 1976 |

|

SU612819A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Способ получения древесноволокнистых плит | 1974 |

|

SU501890A1 |

| Способ изготовления древесноволокнистых плит | 1977 |

|

SU638485A1 |

Требования

ГОСТ-4598-74

на плиты

твердые, марки IT-400

Предел прочности при изгибе, кгс/см- (не менпе)400

Водопоглощение,

% за 24 ч.30

Набухание по толщине за 24 час.,20 % (не более)

Прим ер 2, Массу из осинозой щепы при давлении napaj исполь-зуемого для термообработки щепы, 11 ати, с помолом 16,5 ед. ДС разбавляют до концентрации 3% водой с температурой 60°С, пропускав ют через рафинатор и ещэ раз разбавляют массу до концентрации 2,5 %. При перемешивании вводет в массу- О,.1%-ный раствор полиэтиленимина с молекулярной массой 20.000. Затем добавляют 5%-ную парафиновую эмульсию в количестве 1,5%. Расход полиэтиленимина от массы волокна

Таблица 1

Плнты из осиновой щепы

без полис добавлением

с добавлением 0,5%-ного по0,5%.ного поэтиленлиэтиле нимина лиэтиленимина имина с бй. вес. . рН 5 мол. вес. 50.00О и рН i 10.0ОО и РН 7,5 4,0-5

540

400

182

29,2

41

73,5

19,8

27,7

52,2

0,5%. Формирование плит производят на аппарате форматом 280x280 мм и Подают в холодный пресс, где отпрессовывают до сухости 35-38%, а. горячее прессование ведут при температуре 170-185 и в течение 8 мин. Параллельно получены плиты, масса для которых обрабатывалась только парафиновой эмульсией и серной кислотой без полиэтиленимина.

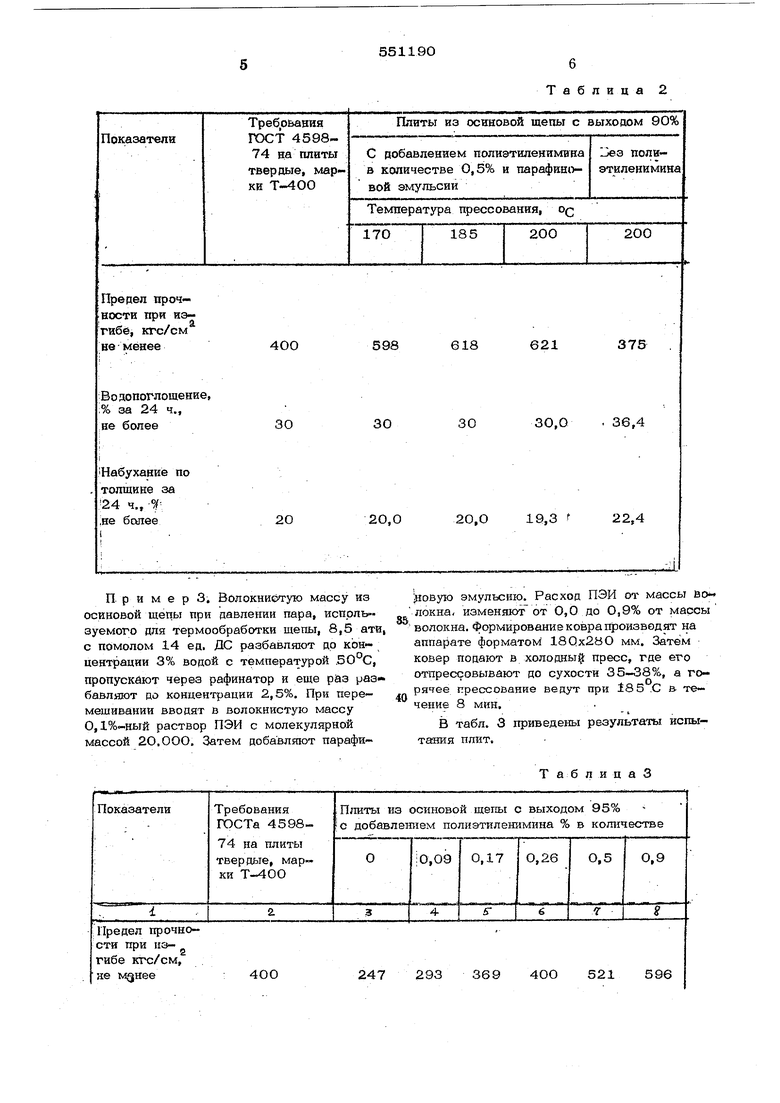

В табл, 2 приведены результаты испытания плит. :.

Тре6,оьания ГОСТ 459874 на плиты твердые, марки Т-400

4ОО

Во допоглощение,

за 24 ч.,

30 не более

20

П р и м е р 3. Волокниетую массу из осиновой щепы при аавлении пара, используемого для термообработки щепы, 8,5 атй, с помолом 14 ед, ДС разбавлшот до кон- центрации 3% водой с температурой 50°С, пропускают через рафинатор и еще раз разбавляют до концентрации 2,5%. При перемешивании вводят в волокнистую массу 0,1%-ный раствор ПЭИ с молекулярной массой 2О,ООО. Затем добавляют парафиТаблица 2 Плиты из осиновой щепы с выходом 90%

С добавлением полиэтиленимвна в количестве 0,5% и парафин1 вой эмульсии

Температура прессования, о

200

200

17О

185

598

618

621

375

36,4

30,0

30

19,3

22,4

20,О

2О,0

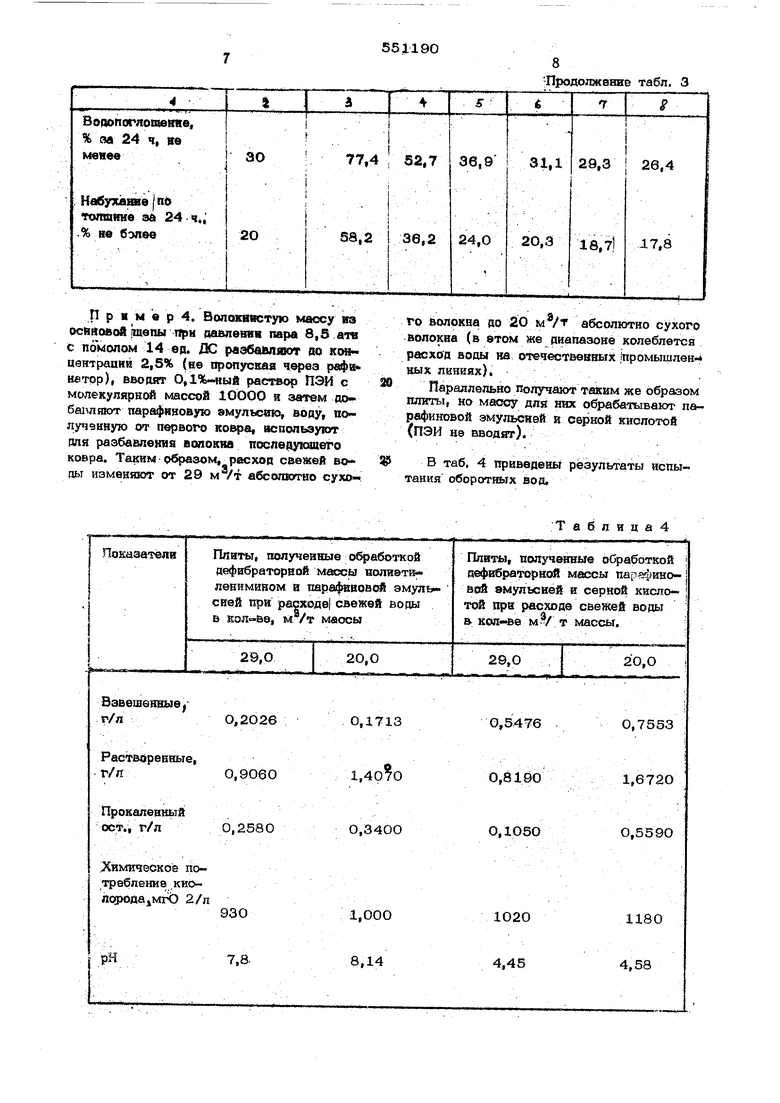

|новую эмульсию. Расход ПЭИ от массы волокна, иэменяают от 0,0 до 0,9% от массы

85 волокна. Формирование ковра производят на аппарате форматом 180х2ВО мм. Затем ковер подают в холодны $ пресс, где его отпрессовывают до сухости 35-38%, а горячее прессование ведут при 185 .С & течение 8 МИН,

В табл. 3 приведены результаты испытания плит.

т а б л и ц а 3

Приме р 4. Волоквйстую массу на осиновой .шепы при оавлеввв пара 8,5.атв с помолом 14 ед. ДС разба1и1яют оо коа цеитрааий 2,5% (не пропуская через рвфи; не тор), BBonsrr 0, раствор ПЭИ с молекупярвскй массой 10ООО и затем добшшяют парафиновую эмульссю, воду, по лучэнную от первого ковра, используют тя разбавлекия волокна послеццюшего ковра. Таким образом, росXOR свежей наменяют от 29 м /т абсолютно сухо551190

8 Продолжение табл. 3

ГО волокна до 20 абсолютно сухого волокна (в атом же диапазоне колеблется расход воды на отечествеань1:1( {промышлен- ных пкнеяк)

Параллельно получают таким же образом штаты, но для них обрабатывают парафиновой эмульсией и серной кислотой (ПЭИ не вводят).

В таб. 4 приведеньг результаты испытания оборотшых вод.

Таблнца4

9

Таким обраэо.л, введение ПЭИ с молекулярным весом 20.000 в колкчестве 0,05-1% в основную волокнистую массу, несмотря на более высокий выход (95%), чем обычно используемая (9О%), сказывается на значительном увеличении пр- чности плит, улучшении гидрофобных са.ойств с одновременным улучшением качества вод {особенно заметно снижение содержания взвешенных веществ).

Затраты на серную лислоту при получении 1000 м плит с МПЭИ составляют 10x0,04 0,4 руб.

Для предприятия мощностей бОСООООм плит в год получение плит с ПЭИ позволит снизить расходы на 2400 руб, без учета сокращение ра:1ходов из-за удлинения сро1О

ка службы оборудования и сеток, уменьшения затрат на очистку сточных в&д.

Ф о р м ула изобр е т-е н и я

Способ получения иревесноволокнистых; плит путем введения в дефибраторную массу пслиэтиленимина с последующей обработкой парафиновой эмульсией, отливом ковра и горячим прессованием, отличающийся тем, что, с целью аовышевия физико-механических показателей плит, повьшхения эффективности очистки сточных вод и упрощения технологии, полиэтиленимин используют с молекулярной массой 20.ООр и вводят его в дефибратор- ную массу с рН среды 7-8

Авторы

Даты

1977-03-25—Публикация

1975-12-03—Подача