чую позицию II, где линия ,, на которой расположены центры обра- батьшаемых отверстий наименьшей и наибольшей деталей, составит с опорной поверхностью ложемента 5 угол ot величина которого зависит от размера детали. Ось поворота шпинделя 3 расположена на перпендикуляре, опу1

Изобретение относится к обработке металлов резанием.

Цель изобретения - расширение технологических возможностей за счет обработки двух отверстий, расположенных на малом расстоянии друг от друга, в деталях различных типоразмеров.

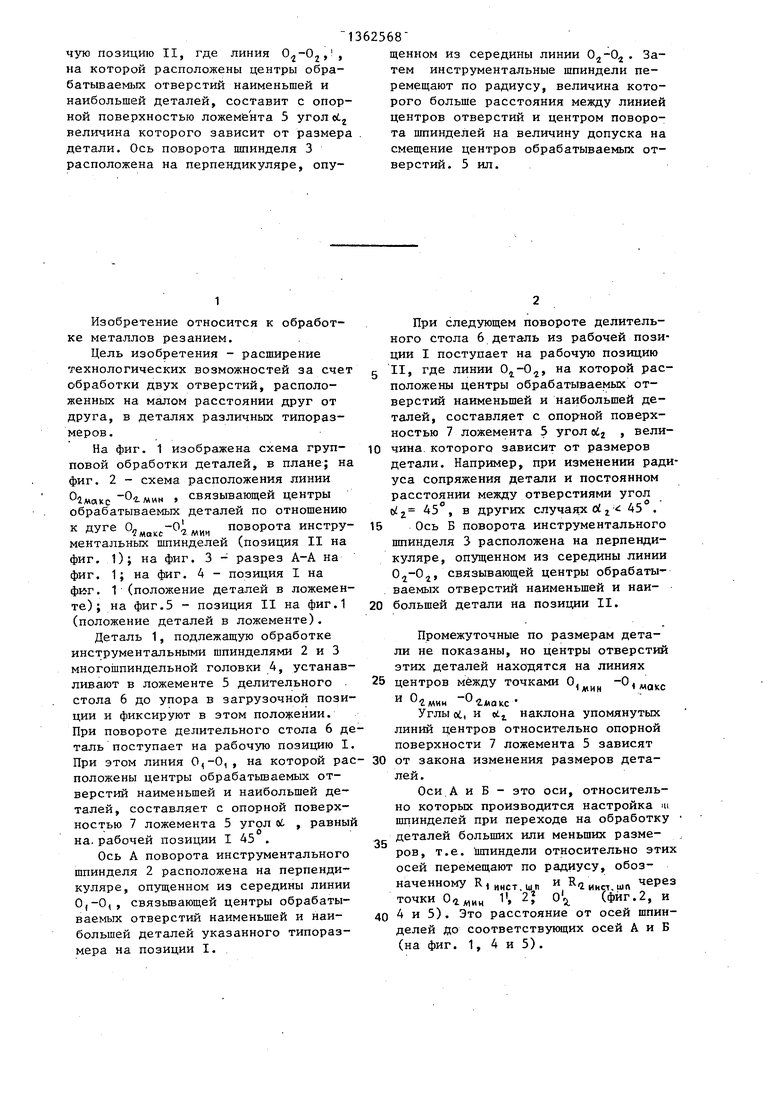

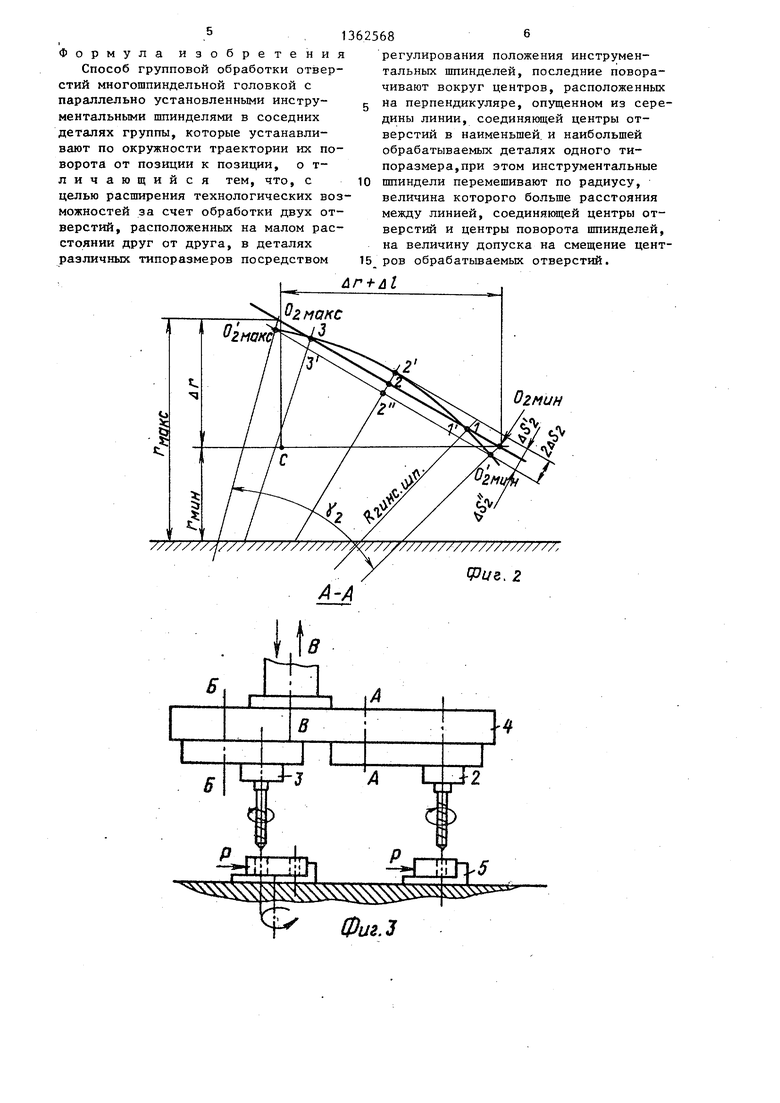

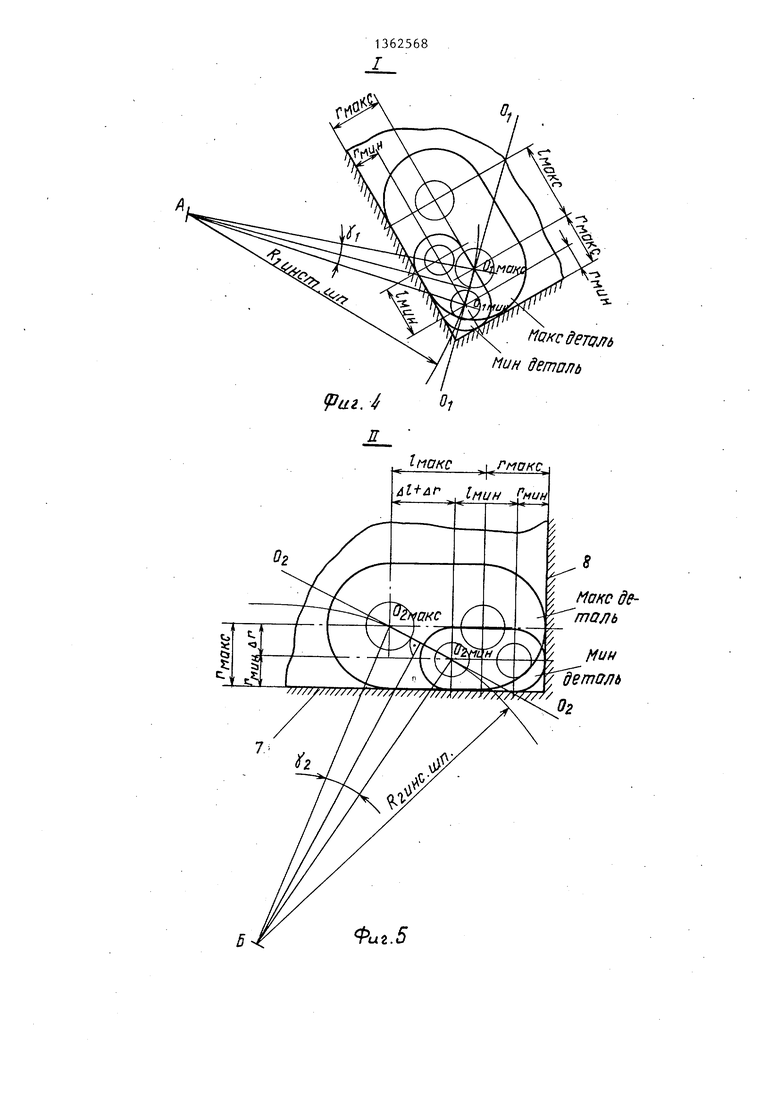

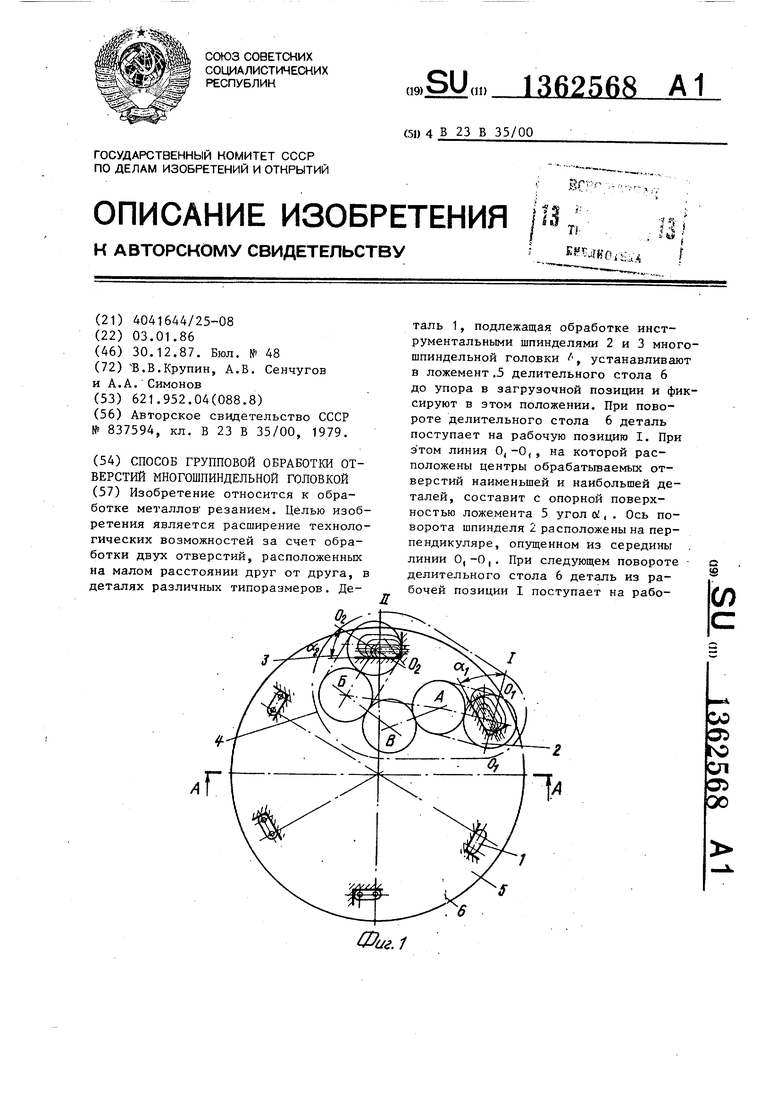

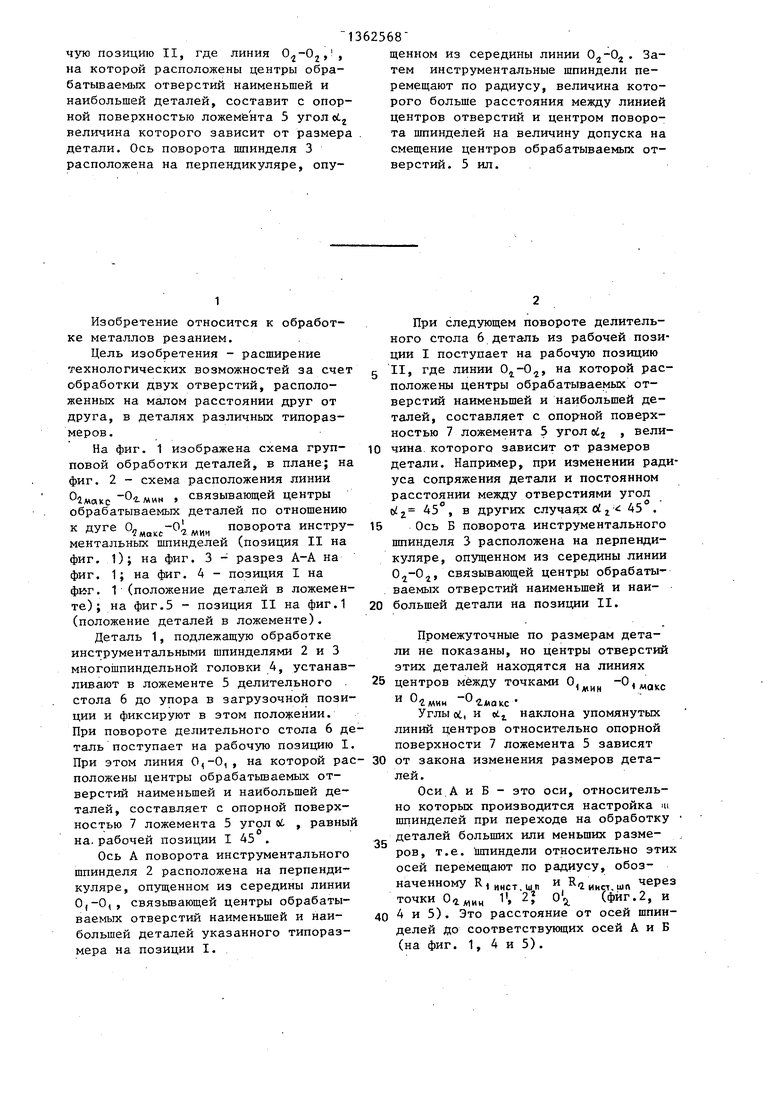

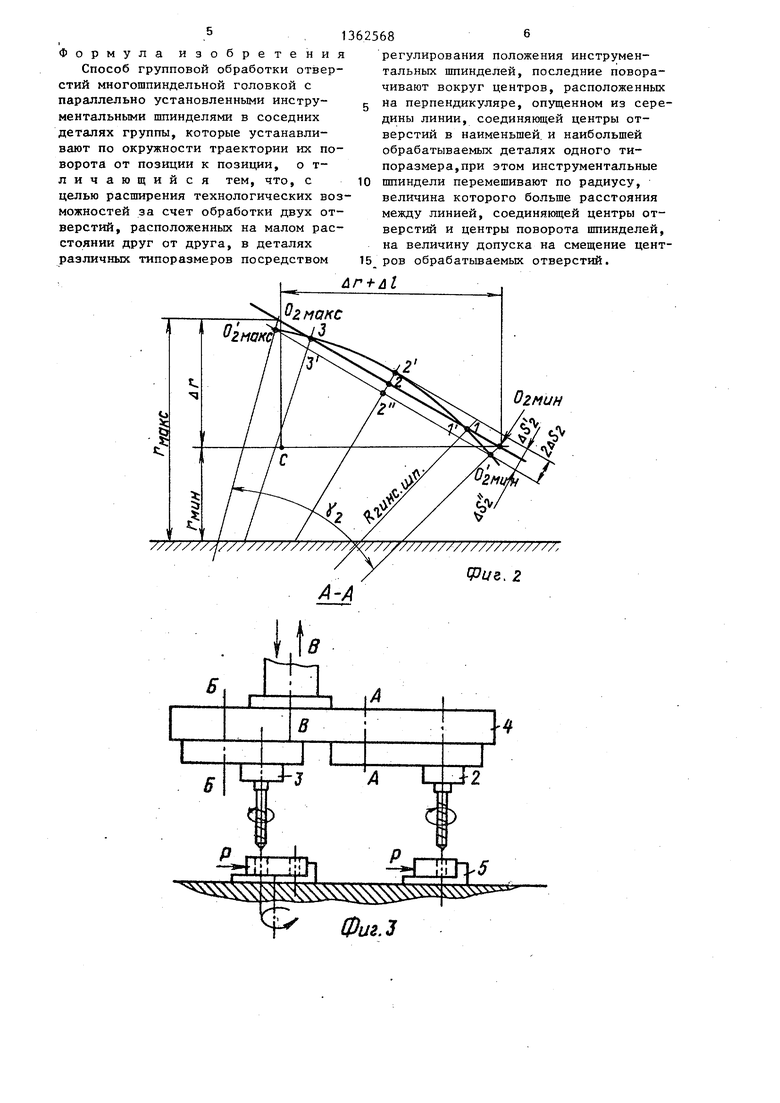

На фиг. 1 изображена схема групповой обработки деталей, в плане; на фиг. 2 - схема расположения линии 1макс J связывающей центры обрабатываемых деталей по отношению к дуге 0, поворота инструментальных шпинделей (позиция II на фиг. 1); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - позиция I на фиг. 1 (положение деталей в ложементе) ; на фиг.5 - позиция II на фиг.1 (положение деталей в ложементе).

Деталь 1, подлежащую обработке инструментальными шпинделями 2 и 3 многошпиндельной головки 4, устанавливают в ложементе 5 делительного . стола 6 до упора в загрузочной позиции и фиксируют в этом положении. При повороте делительного стола 6 деталь поступает на рабочую позицию I При этом линия О,-О,, на которой расположены центры обрабатьшаемых отверстий наименьшей и наибольшей деталей, составляет с опорной поверхностью 7 ложемента 5 угол об , равный на.рабочей позиции I 45 .

Ось А поворота инструментального шпинделя 2 расположена на перпендикуляре, опущенном из середины линии О,-О,, связьгоающей центры обрабатываемых отверстий наименьшей и наибольшей деталей указанного типоразмера на позиции I.

щенном из середины линии . Затем инструментальные шпиндели перемещают по радиусу, величина которого больше расстояния между линией центров отверстий и центром поворота шпинделей на величину допуска на смещение центров обрабатываемых отверстий. 5 ил.

При следующем повороте делительного стола 6 деталь из рабочей позиции I поступает на рабочую позицию

II, где линии , на которой расположены центры обрабатываемых отверстий наименьшей и наибольшей деталей, составляет с опорной поверхностью 7 ложемента 5 угол oi , величина, которого зависит от размеров детали. Например, при изменении радиуса сопряжения детали и постоянном расстоянии между отверстиями угол 45°, в других случаях od J : 45°.

Ось Б поворота инструментального шпинделя 3 расположена на перпендикуляре, опущенном из середины линии , связывающей центры обрабатываемых отверстий наименьшей и наибольшей детали на позиции II.

Промежуточные по размерам детали не показаны, но центры отверстий этих деталей нахот ятся на линиях центров между точками О, -О, i

и 0-гмим

Углы oi, и cij, наклона упомянутых линий центров относительно опорной поверхности 7 ложемента 5 зависят

от закона изменения размеров деталей.

Оси А и Б - это оси, относительно которых производится настройка ш шпинделей при переходе на обработку деталей больших или меньших размеров, т.е. шпиндели относительно этих осей перемещают по радиусу, обозначенному К,„„ст.шп и .iurt ерез точки Огд,цц 1, 2J О г; (фиг.2, и

4 и 5). Это расстояние от осей шпинделей до соответствующих осей А и Б (на фиг. 1, 4 и 5).

мин iMOXf

Оси А и Б также как и оси шпинделей и оси отверстий обрабатываемых деталей (фигИ) проходят перпендикулярно плоскости чертежа, поэтому все эти оси (фиг.1) превращаются в точки, так они и изображены. На фиг. 3 эти оси обозначены соответственно А-А и Б-Б.

Расположение центров А и Б на перпендикуляре, опущенном из середины линий центров 0|„цн О амин О-г макс обеспечивает минмальную погрешность при обработке, так как обеспечивает симметричное расположение дуги относительно крайних точек -О

О г мин

Смещение перпендикуляра от середины линии центров приводит к увеличению погрешности обработки.

На чертежах приведены следующие обозначения: расстояние между центрами отверстий наибольшей по размерам детали; 1д,ц - расстояние между центрами отверстий наименьшей по размерам детали; ul 1мокс 1мин a(kc Радиус закругления наружного контура наибольшей по размерам детали; , - радиус закругления наружного контура наименьшей,по размерам детали; &г г , - г„ ; , - полный угол поворота шпинделей, ох- ватывакнций центры отверстий наименьшей и наибольшей по размерам деталей на позиции I; г, полньй угол поворота шпинделей, охватывающий центры отверстий наименьшей и наибольшей по размерам деталей на позиции II.

Величина смещения центра отверстия в детали при обработке наименьшей и наибольшей деталей Л5 зависит от величины радиуса поворота инструментальных шпинделей Кинсып угла Ic

При соотношении отрезков линии центров (фиг. 2)

( - (02„акс-зГ ( -02 мин)

обеспечивается наименьшее значение погрешности при обработке отверстия. При этом соотношении обеспечивается равенство

us; us;

При увеличении отрезков () (О, - 1) и соответствующем

уменьшении, отрезка (1-3) возрастает значение uS и уменьшаться значеI

ние д5,. И наоборот при уменьшении отрезка ( 3), (02л,„„ - 1):И соответствующем увеличении отрезка (1-3) уменьшается значение ДЗ и увеличиваться значение uS . , т.е. абсолютное значение погрешности воз- растает.

Для других значений „„стр.шп г и 1 соотношение отрезков другое и оно может быть определено путем расчета, обеспечивакщего равенство отклонеНИИ в точках 2 и О

О

маКс Смещение центра отверстий при

обработке максимальной и минимальной деталей группы имеет место из-за того, что центры отверстий в деталях

одной группы должны располагаться на прямой линии центров О,-О, на позиции I и на позиции II, фактически оси шпинделей при повороте на разные по величине детали перемёщаются по дуге, поэтому возникает отклонение фактического положения центра отверстия от его теоретического положения в пределах допуска. Величина этого отклонения незначительна, она может быть подсчитана и задана величиной, обеспечивающей опустимое значение этого отклонения.

Величина отклонения зависит от величины радиуса RHHCTD un (чем больше радиус, тем меньше величина погрешности) и от разности в размерах наименьшей и наибольшей деталей группы (чем меньше разница в размерах деталей группы, тем меньше погрешность) .

На величину погрешности существенное значение оказывает положение центра поворота шпинделей относительно линии центров. Минимальное значение погрешности расположения отверстий в деталях тогда, когда центры поворота инструментальных шпинделей расположены на перп ендикулярах, опущенных из середины линий центров, связывающих центры отверстий наименьшей и наибольшей деталей группы, а величина радиуса перемещения инструментальных шпинделей больше расстояния между линией центров обрабатываемых отверстий и центром поворота поднастройки на величину допуска (фиг. 2).

,,

Формула изобретени Способ групповой обработки отвестий многошпиндельной головкой с параллельно установленными инструментальными пшинделями в соседних деталях группы, которые устанавливают по окружности траектории их пворота от позиции к позиции, о т- личающийся тем, что, с целью расширения технологических вможностей за счет обработки двух оверстий, расположенных на малом растоянии друг от друга, в деталях различных типоразмеров посредством

регулирования положения инструментальных шпинделей, последние поворачивают вокруг центров, расположенных на перпендикуляре, опущенном из середины линии, соединяющей центры отверстий в наименьшей, и наибольшей обрабатываемых деталях одного типоразмера,при этом инструментальные шпиндели перемешивают по радиусу, величина которого больше расстояния между линией, соединякнцей центры отверстий и центры поворота шпинделей, на величину допуска на смещение цент- ров обрабатьшаемых отверстий.

г + л1

Vuz. 2

0.

-J -3.

с.

sflQKcdeTQjfbfiuH деталь

Oi

Ог

IflOKC

гманс

8

Макс деталь

иг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Роторный зубодолбежный станок | 1988 |

|

SU1696193A1 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ ИА МНОГОШПИНДЕЛЬНЫХ СТАНКАХ ПОСЛЕДОВАТЕЛЬНОГОДЕЙСТВИЯ | 1969 |

|

SU415103A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ НАРУЖНЫХ | 1971 |

|

SU315505A1 |

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОК С КРУГЛЫМ ДЕЛИТЕЛЬНЫМ СТОЛОМ | 1994 |

|

RU2108221C1 |

| Агрегатный обрабатывающий центр | 1984 |

|

SU1255394A1 |

| Многошпиндельный многопозиционный полуавтоматический сверлильный станок карусельного типа | 1959 |

|

SU133316A1 |

| Способ параллельно-последовательной обработки отверстий в кольцевых деталях на многошпиндельных многопозиционных станках с круглым столом | 1959 |

|

SU124273A1 |

Изобретение относится к обработке металлов резанием. Целью изобретения является расширение технологических возможностей за счет обработки двух отверстий, расположенных на малом расстоянии друг от друга, в деталях различных типоразмеров. Деталь 1, подлежащая обработке инструментальными шпинделями 2 и 3 многошпиндельной головки / , устанавливают в ложемент ,5 делительного стола 6 до упора в загрузочной позиции и фиксируют в зтом положении. При повороте делительного стола 6 деталь поступает на рабочую позицию I. При этом линия О,-О,, на которой расположены центры обрабатьгоаемых отверстий наименьшей и наибольшей деталей, составит с опорной поверхностью ложемента 5 угол СУ , . Ось поворота шпинделя 2 расположены на перпендикуляре, опущенном из середины линии О,-О, . При следующем повороте делительного стола 6 деталь из рабочей позиции I поступает на рабоg (Л

| Способ групповой обработки отверстий | 1979 |

|

SU837594A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-30—Публикация

1986-01-03—Подача