/ /// //////-г у1/ /-7-I-1- Т

30 3 ЬОМ133П18Пг03923Ь%-353ЧКЫ Я 36 37 11 2

Изобретение относится к машиностроению и может быть использовано при автоматизации механической обработки корпусных деталей.с

Целью изобретений являетгя сокращение производственных площадей путем уменьшения протяженности транспортного пути.

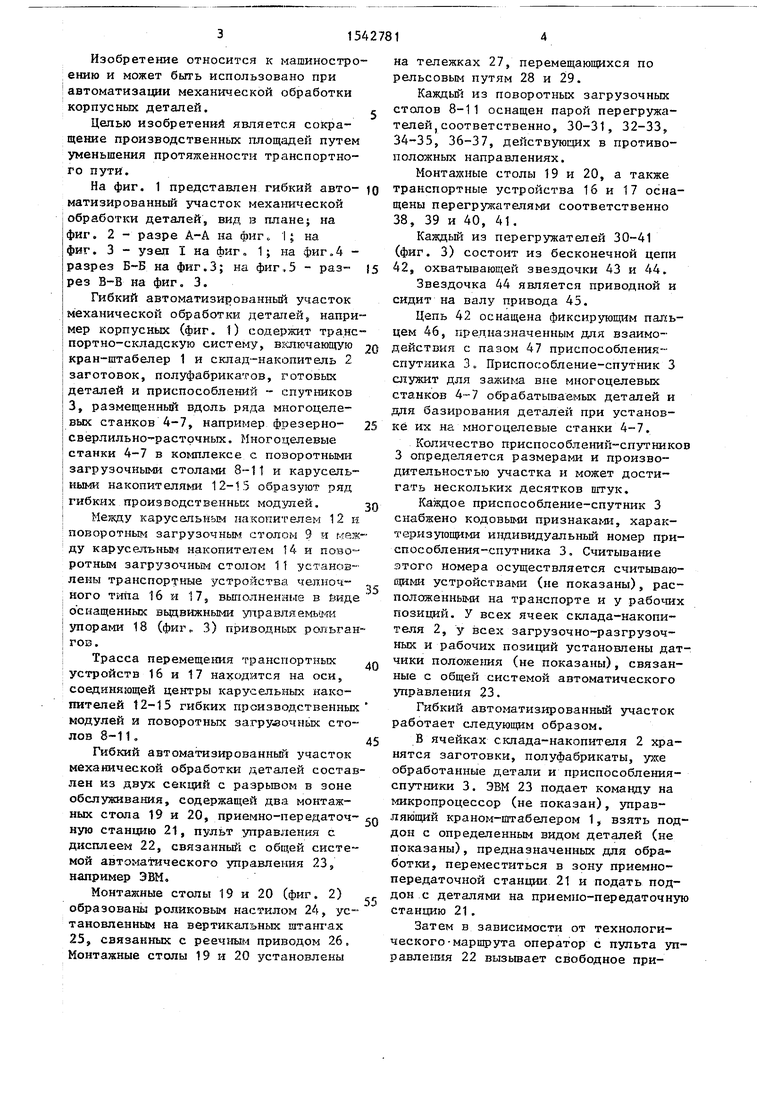

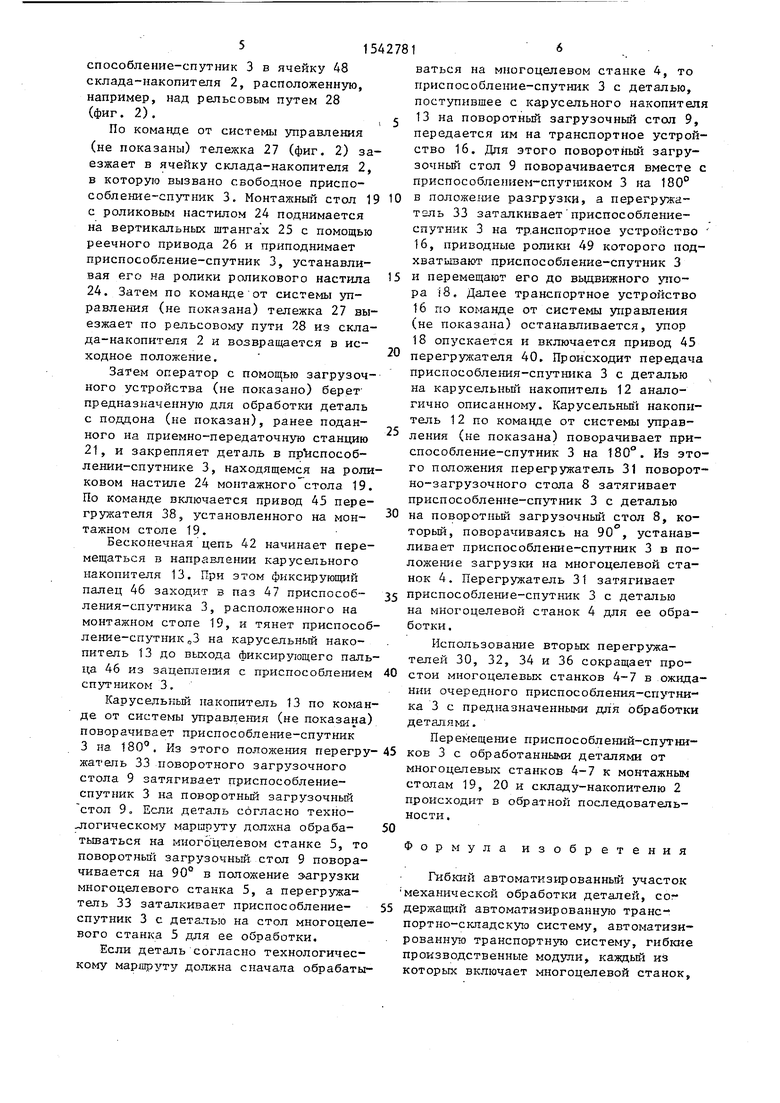

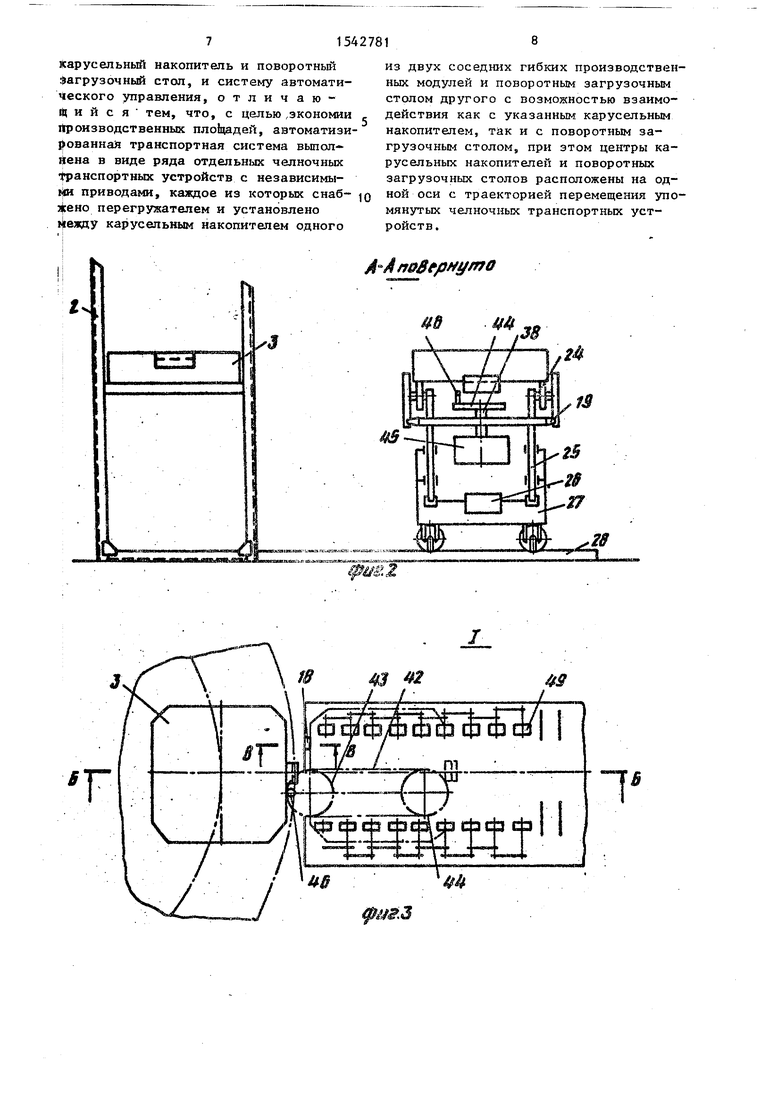

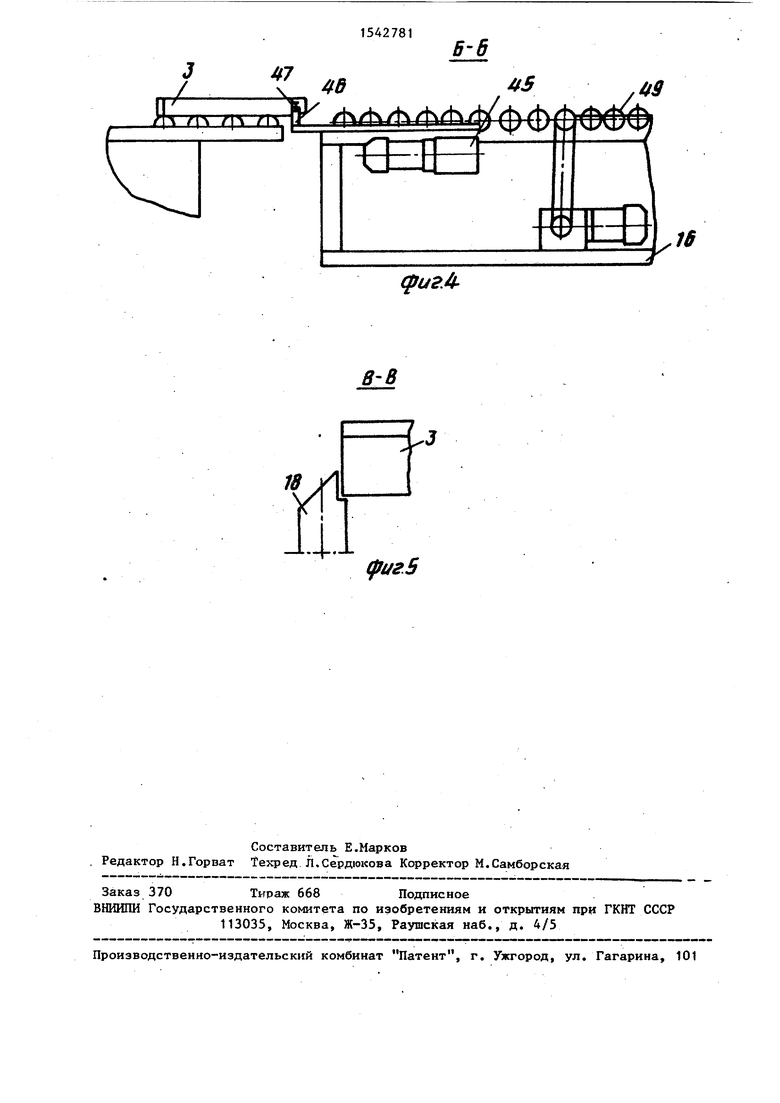

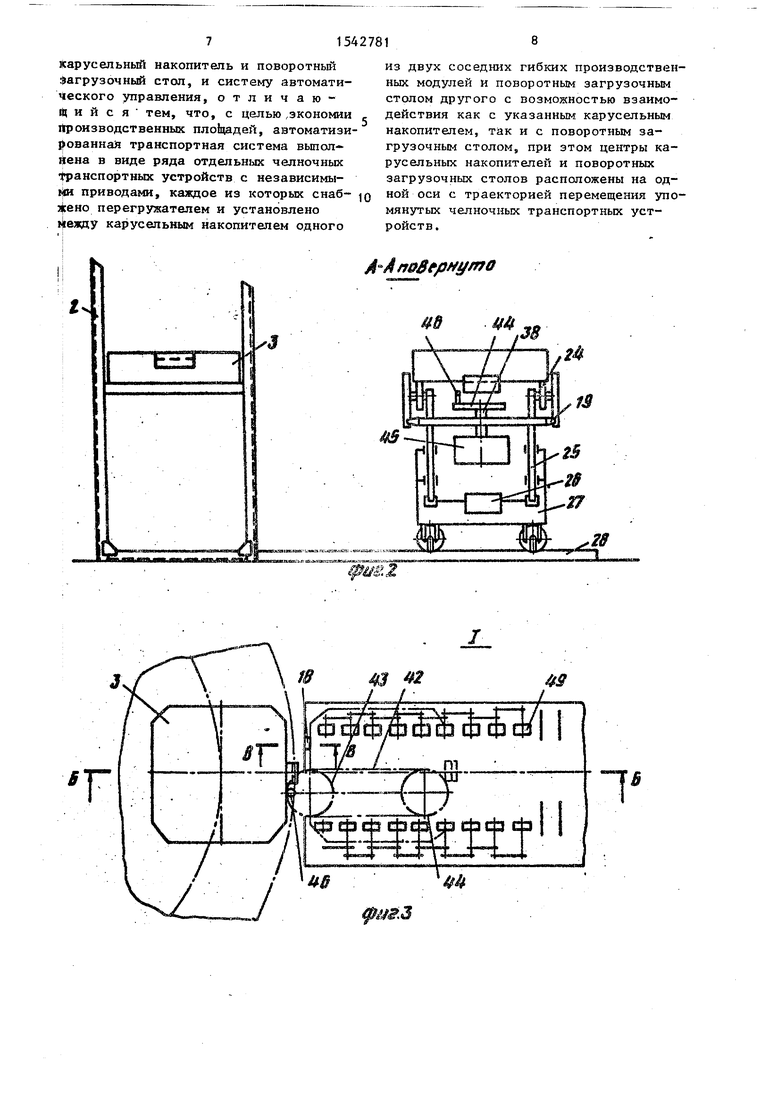

На фиг. 1 представлен гибкий авто- jg матизированный участок механической обработки деталей, вид в плане; на фиг. 2 - разре А-А на фиг I} на фиг. 3 - узел I на фиг. 1; на фиг Л - разрез Б-Б на фиг.З; на фиг,5 - раз- 15 рез В-В на фиг, 3.

Гибкий автоматизированный участок механической обработки детаяейs например корпусных (фиг. 1) содержит транс- портно-складскую систему, включающую о кран-штабелер 1 и склад-накопитель 2 заготовок, полуфабрикатов, готовых деталей и приспособлений - спутников 3, размещенный вдоль ряда многоцелевых станков 4-7, например фрезерно- 25 сверлильно-расточных. Многоцелевые станки 4-7 в комплексе с поворотными загрузочными столами 8-11 и карусельными накопителями 12-15 образую ряд гибких производственных модулей.з

Между карусельным накопителем 12 и поворотным загрузочным столом 9 и t (v- ду карусельным накопителем 14 и поворотным загрузочным столом 11 установлены транспортные устройства челночного типа 16 и 17, выполненные в виде оснащенных выдвижными управляемьаж упорами 18 (фиг„ 3) приводных рольган ГОП.

Трасса перемещения транспортных , устройств 16 и 17 находится на оси, соединяющей центры карусельных накопителей 12-15 гибких производственных модулей и поворотных загрузочных столов 8-11.4

Гибкий автоматизированный участок механической обработки деталей составлен из двух секций с разрывом в зоне обслуживания, содержащей два монтажных стола 19 и 20, приемно-передаточ- C ную станцию 21, пульт управлении с дисплеем 22, связанный с общей системой автоматического управления 23, например ЭВМ.

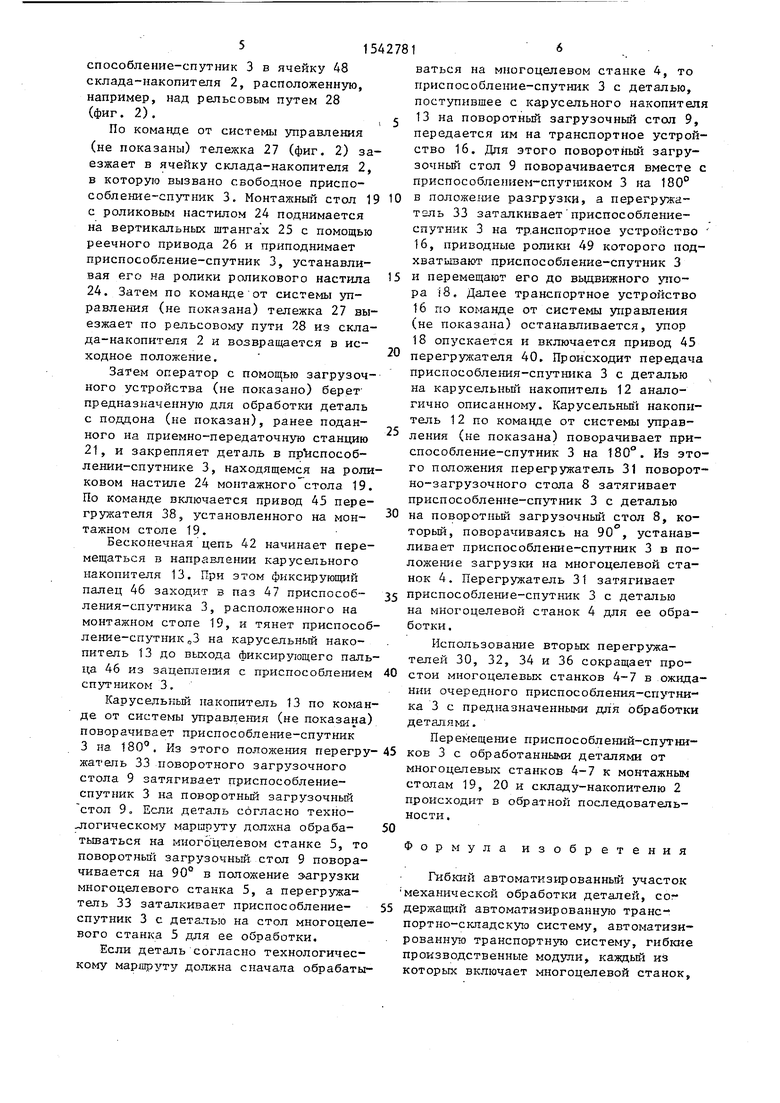

Монтажные столы 19 и 20 (фиг. 2) , образованы роликовым настилом 24, установленным на вертикальных штангах 25, связанных с реечным приводом 26, Монтажные столы 19 и 20 установлены

3

g 5

о 5 о

,« 5

CQ

,г

5

на тележках 27, перемещающихся по рельсовым путям 28 и 29.

Каждый из поворотных загрузочных столов 8-11 оснащен парой перегружателей, соответственно, 30-31, 32-33, 34-35, 36-37, действующих в противоположных направлениях.

Монтажные столы 19 и 20, а также транспортные устройства 16 и 17 оснащены перегружателями соответственно 38, 39 и 40, 41.

Каждый из перегружателей 30-41 (фиг. 3) состоит из бесконечной цепи 42, охватывающей звездочки 43 и 44.

Звездочка 44 является приводной и сидит на валу привода 45.

Цепь 42 оснащена фиксирующим пальцем 46, препназначенным для взаимодействия с пазом 47 приспособления- спутника 3„ Приспособление-спутник 3 служит для зажина вне многоцелевых станков 4-7 обрабатываемых деталей и для базирования деталей при установке их на многоцелевые станки 4-7.

Количество приспособлений-спутников 3 определяется размерами и производительностью участка и может достигать нескольких десятков штук.

Каждое приспособление-спутник 3 снабжено кодовыми признаками, характеризующими индивидуальный номер приспособления-спутника 3, Считывание этого номера осуществляется считывающими устройствами (не показаны), расположенными на транспорте и у рабочих позиций. У всех ячеек склада-накопителя 2, у всех загрузочно-разгрузоч- ных и рабочих позиций установлены датчики положения (не показаны), связанные с общей системой автоматического управления 23.

Гибкий автоматизированный участок работает следующим образом.

В ячейках склада-накопителя 2 хранятся заготовки, полуфабрикаты, уже обработанные детали и приспособления- спутники 3. ЭВМ 23 подает команду на микропроцессор (не показан), управляющий краном-штабелером 1, взять поддон с определенным видом деталей (не показаны), предназначенных для обработки, переместиться в зону приемно- передаточной станции 21 и подать поддон с деталями на приемпо-передаточную станцию 21.

Затем в зависимости от технологического -маршрута оператор с пульта управления 22 вызывает свободное при

5154

способление-спутник 3 в ячейку 48 склада-накопителя 2, расположенную, например, над рельсовым путем 28 (фиг. 2).

По команде от системы управления (не показаны) тележка 27 (фиг. 2) заезжает в ячейку склада-накопителя 2, в которую вызвано свободное приспособление-спутник 3. Монтажный стол 19 с роликовым настилом 24 поднимается на вертикальных штангах 25 с помощью реечного привода 26 и приподнимает приспособление-спутник 3, устанавливая его на ролики роликового настила 24. Затем по команде от системы управления (не показана) тележка 27 выезжает по рельсовому пути 28 из склада-накопителя 2 и возвращается в исходное положение.

Затем оператор с помощью загрузочного устройства (не показано) берет предназначенную для обработки деталь с поддона (не показан), ранее поданного на приемно-передаточную станцию 21, и закрепляет деталь в приспособлении-спутнике 3, находящемся на роликовом настиле 24 монтажного стола 19. По команде включается привод 45 перегружателя 38, установленного на монтажном столе 19.

Бесконечная цепь 42 начинает перемещаться в направлении карусельного накопителя 13. При этом фиксирующий палец 46 заходит в паз 47 приспособления-спутника 3, расположенного на монтажном столе 19, и тянет приспособление-спутник „3 на карусельный накопитель 13 до выхода фиксирующего пальца 46 из зацепления с приспособлением спутником 3„

Карусельный накопитель 13 по команде от системы управления (не показана) поворачивает приспособление-спутник 3 на 180°. Из этого положения перегружатель 33 новоротного загрузочного стола 9 затягивает приспособление- спутник 3 на поворотньй загрузочный стол 9. Если деталь согласно технологическому маршруту должна обрабатываться на многоцелевом станке 5, то поворотный загрузочный стол 9 поворачивается на 90° в положение эагрузки многоцелевого станка 5, а перегружатель 33 заталкивает приспособление- спутник 3 с деталью на стол многоцелевого станка 5 для ее обработки.

Если деталь согласно технологическому маршруту должна сначапа обрабаты

5

0

5

78

5

0

5

0

5

0

5

16

ваться на многоцелевом станке 4, то приспособление-спутник 3 с деталью, поступившее с карусельного накопителя 13 на поворотньй загрузочный стол 9, передается им на транспортное устройство 16. Для этого поворотный загрузочный стол 9 поворачивается вместе с приспособлением-спутником 3 на 180° в положение разгрузки, а перегружатель 33 заталкивает приспособление- спутник 3 на транспортное устройство 16, приводные ролики 49 которого подхватывают приспособление-спутник 3 и перемещают его до выдвижного упора (8. Далее транспортное устройство 16 по команде от системы управления (не показана) останавливается, упор 18 опускается и включается привод 45 перегружателя 40. Происходит передача приспособления-спутника 3 с деталью на карусельный накопитель 12 аналогично описанному. Карусельный накопитель 12 по команде от системы управления (не показана) поворачивает приспособление-спутник 3 на 180°. Из этого положения перегружатель 31 поворотно-загрузочного стола 8 затягивает приспособление-спутник 3 с деталью на поворотный загрузочный стол 8, который, поворачиваясь на 90 , устанавливает приспособление-спутник 3 в положение загрузки на многоцелевой станок 4. Перегружатель 31 затягивает приспособление-спутник 3 с деталью на многоцелевой станок 4 для ее обработки.

Использование вторых перегружателей 30, 32, 34 и 36 сокращает простои многоцелевых станков 4-7 в ожидании очередного приспособления-спутника 3 с предназначенными для обработки деталями.

Перемещение приспособлений-спутников 3 с обработанными деталями от многоцелевых станков 4-7 к монтажным столам 19, 20 и складу-накопителю 2 происходит в обратной последовательности.

Формула изобретения

Гибкий автоматизированный участок механической обработки деталей, содержащий автоматизированную транс- портно-скпадскую систему, автоматизированную транспортную систему, гибкие производственные модули, каждый из которых включает многоцелевой станок,

Карусельный накопитель и поворотный Загрузочный стол, и систему автоматического управления, отличающийся тем, что, с целью экономии Производственных пло цадей, автоматизированная транспортная система выполнена в виде ряда отдельных челночных tpэкспортных устройств с независимыми приводами, каждое из которых снаб- я(сено перегружателем и установлено между карусельным накопителем одного

из двух соседних гибких производственных модулей и поворотным загрузочным столом другого с возможностью взаимодействия как с указанным карусельным накопителем, так и с поворотным загрузочным столом, при этом центры карусельных накопителей и поворотных загрузочных столов расположены на одной оси с траекторией перемещения упомянутых челночных транспортных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Гибкий производственный модуль | 1987 |

|

SU1419852A1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1437192A1 |

| Гибкое автоматизированное производство | 1985 |

|

SU1351747A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Автоматизированный участок механической обработки корпусных деталей | 1986 |

|

SU1368161A1 |

Изобретение относится к машиностроению и может быть использовано при автоматизации механической обработки корпусных деталей. Участок позволяет экономить производственные площади. Для этого челночные транспортные устройства 16, 17 транспортной системы участка имеют независимые приводы и оснащены перегружателями 40 и 41. Транспортное устройство 16 установлено между карусельным накопителем 12 одного из гибких производственных модулей и поворотным загрузочным столом 9 другого, а транспортное устройство 17 установлено между карусельным накопителем 14 и поворотным загрузочным столом 11 последующих гибких производственных модулей. В зависимости от технологического маршрута детали карусельные накопители 12, 13, 14, 15 и поворотные загрузочные столы 8, 9, 10, 11 выполняют функцию транспортной системы, способствуя сокращению производственных площадей. 5 ил.

&ГГ:

А«А п&Верщ/яо

J47

/ч 4д

Г f f (A

б

18

1542781

б-б

45

(ригА

фиг.5

Авторы

Даты

1990-02-15—Публикация

1986-09-26—Подача