Изобретение относится к обработке металлов давлением, а именно к раздаче оболочек.

Цель изобретения расширение технологических возможностей за счет уменьшения сил трения между витками цанги и оправкой.

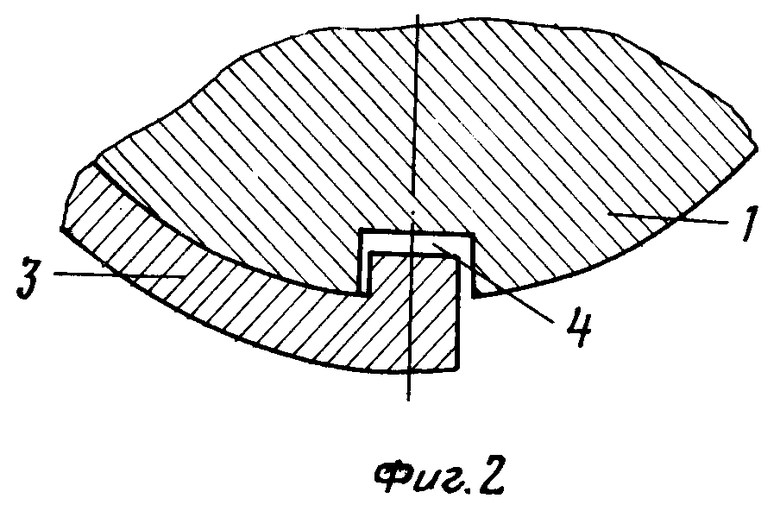

На фиг.1 схематически изображено устройство для калибровки оболочек; на фиг. 2 место контакта верхнего конца витков цанги с криволинейным пазом конической оправки, разрез.

Устройство для калибровки оболочек содержит оправку 1 с цилиндрической и конической поверхностями, на которых установлены втулка 2 и цанга 3. Последняя выполнена в виде пружины из плотно навитых витков прямоугольного сечения.

Концы витков цанги подвижно контактируют с криволинейными пазами 4, выполненными по винтовой линии на конической поверхности оправки 1. На цанге 3 установлена заготовка 5.

Устройство работает следующим образом.

Заготовка 5 устанавливается на цангу 3. К втулке 2 прикладывается осевое усилие. Под давлением втулки цанга перемещается по конической части оправки 1. При этом концы витков цанги движутся по криволинейным пазам 4, расположенным на оправке.

Витки цанги выполнены достаточно упругими. При перемещении по конической оправке они изгибаются и скользят один относительно другого. Радиус их увеличивается, и происходит деформация заготовки. Витки остаются прижатыми один к другому и не образуют зазоров.

Стенки криволинейных пазов, воздействуя на концы верхнего и нижнего витков цанги, создают усилия, способствующие изгибу витков и увеличению их радиуса изгиба.

Это уменьшает контактные силы давления между конусом и цангой и соответственно силы трения, что облегчает перемещение цанги по оправке, устраняет рывки, уменьшает потребное рабочее усилие на втулке.

В результате расширяются технологические возможности устройства.

Форма криволинейных пазов на конусе выбрана такой, чтобы обеспечить усилие на выступы концов цанги и одновременно не допустить потери контакта ее витков с конусом.

Внешняя поверхность цанги обработана в разжатом состоянии по размерам готовой детали. После достижения ею крайнего положения формообразование закачивается. Усилие с втулки снимается. Цанга возвращается в начальное положение, сжимается, приобретая первоначальные размеры. Готовая деталь снимается с устройства.

В качестве материала для пружинной цанги рекомендуется применять пружинные высокопрочные материалы с высоким пределом текучести и малым модулем упругости первого рода.

П р и м е р. Устройство для калибровки оболочек опробовано при раздаче цилиндрических сварных заготовок диаметром 1170 мм из стали 12Х18Н10Т. В конце операции получают конические детали с диаметром оснований 1171 и 1187,7 мм, высотой 212 мм.

Толщина материала заготовки 1 мм. Цанга состоит из 6 витков прямоугольного сечения 40х20 мм из закаленной стали 30ХГСА. Высота конуса 341 мм, угол при вершине конуса 10о.

На конусе выполнены два криволинейных паза глубиной 30 мм и шириной 30 мм. Рабочий ход цанги по конусу 100 мм.

В качестве оборудования используют гидравлический пресс с усилием прессования 42 т. Максимальная деформация материала заготовки в окружном направлении 1,5% Для уменьшения сил трения на поверхность конуса и паза наносят смазку.

Применение устройства позволит уменьшить трение между витками цанги и конической оправкой, снизить потребное рабочее усилие в 1,3-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| Устройство для раздачи труб | 1991 |

|

SU1794553A1 |

| ОПРАВКА С РАЗРЕЗНОЙ ЦАНГОЙ | 2009 |

|

RU2412787C1 |

| Устройство для пробивки отверстий в полых цилиндрических изделиях | 1988 |

|

SU1581426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления оболочек переменного сечения | 2021 |

|

RU2779127C1 |

| Способ формоизменения цилиндрических полых сварных заготовок | 1979 |

|

SU858988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

Изобретение относится к обработке металлов давлением, а именно к калибровке оболочек раздачей. Цель изобретения расширение технологических возможностей за счет уменьшения сил трения между витками цанги и оправки. Устройство содержит размещенные на оправке 1 втулку 2 и цангу (Ц) 3 в виде пружины из плотно навитых колец проволоки. Концы Ц 3 размещены в криволинейных пазах 4, выполненных на оправке 1. Заготовка устанавливается на Ц 3. Под действием усилия, прилагаемого к втулке 2, концы Ц 3 движутся по пазам 4, витки ее изгибаются и скользят один относительно другого с увеличением их радиуса за счет чего и происходит раздача заготовки. 2 ил.

УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ОБОЛОЧЕК, содержащее оправку с цилиндрической и конической поверхностями, установленную на цилиндрической поверхности оправки с возможностью перемещения вдоль ее продольной оси втулку и размещенную на конической поверхности оправки с возможностью взаимодействия с торцом втулки и перемещения вдоль продольной оси оправки цангу в виде пружины из плотно навитых витков прямоугольного сечения, отличающееся тем, что, с целью расширения технологических возможностей за счет уменьшения сил трения между витками цанги и оправкой, на конической поверхности оправки выполнены расположенные по винтовой линии два криволинейных паза, а каждый конец пружины размещен в соответствующем криволинейном пазу оправки.

| УСТРОЙСТВО для ОПРЕССОВКИ концов ТРУБ в ТРУБНЫХ ДОСКАХ | 0 |

|

SU186959A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1986-05-06—Подача