Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на поверхность сфе- , рических изделий.

Целью изобретения является повышение точности геометрических разме- . ров покрытия и прочности его сцепления

2, вызывающую перемещение ди величину, равную 1/4 окружнос шара 23. Затем снова увеличивает

t

на I

jCKopocTb вращения дисков до .знач V и V . В результате периодическ

с материалом.Ю

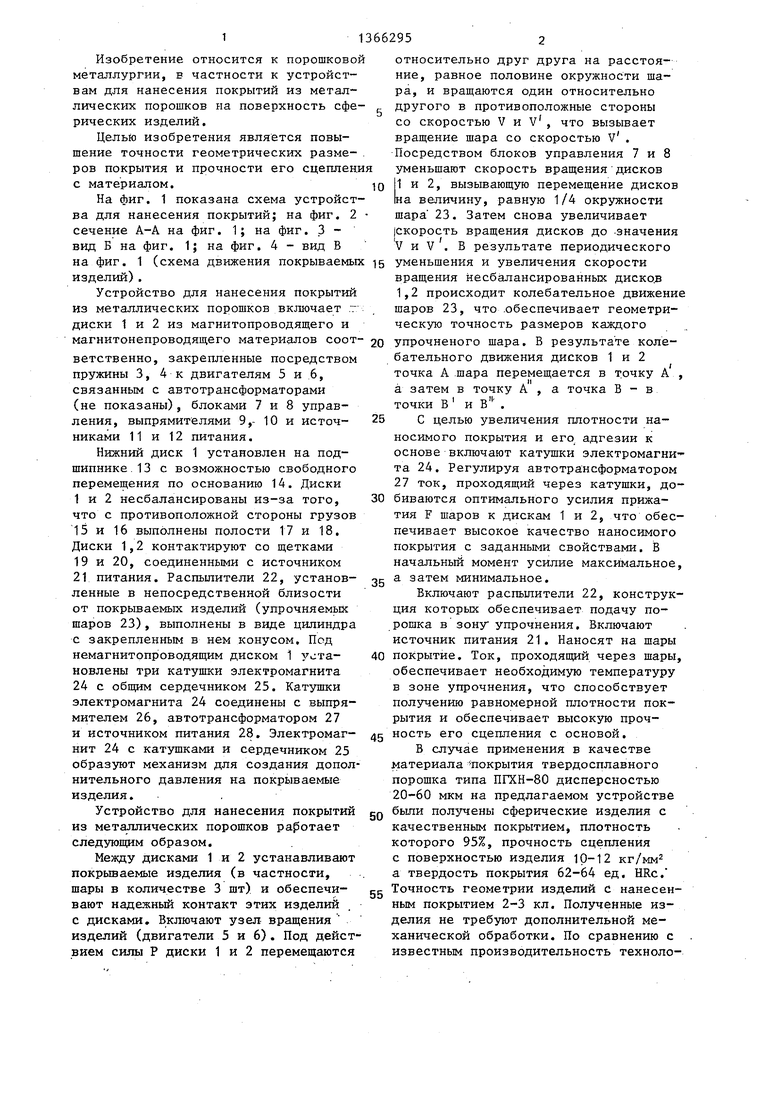

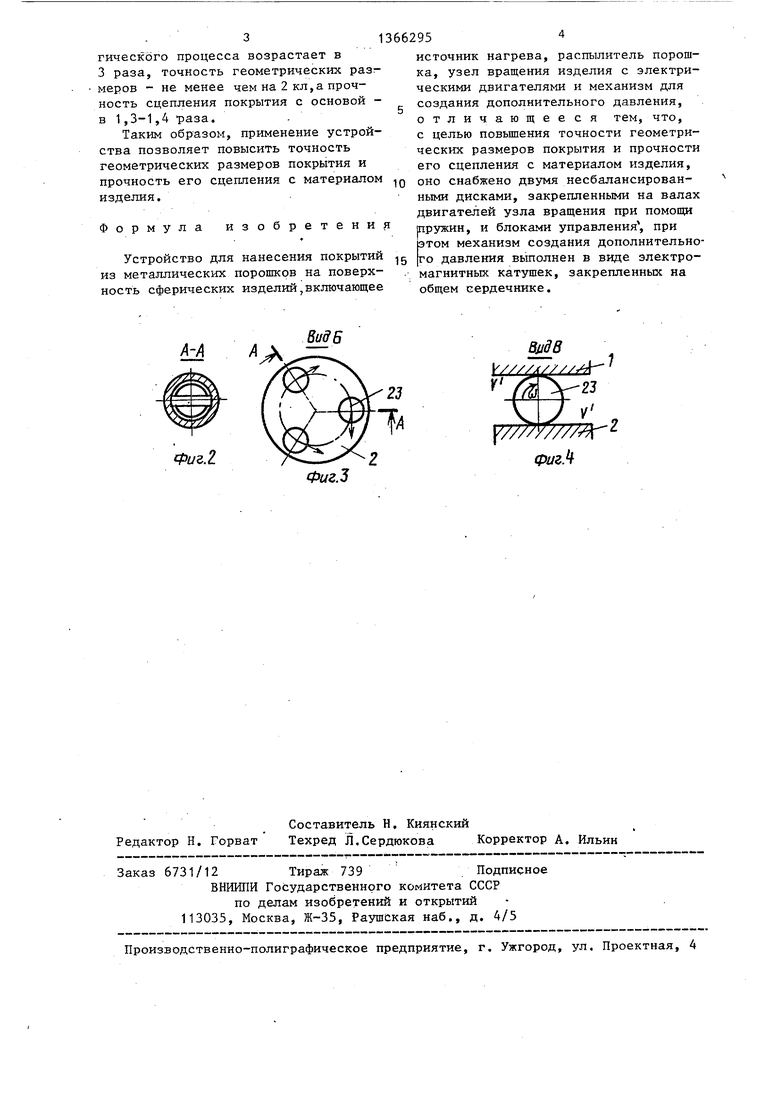

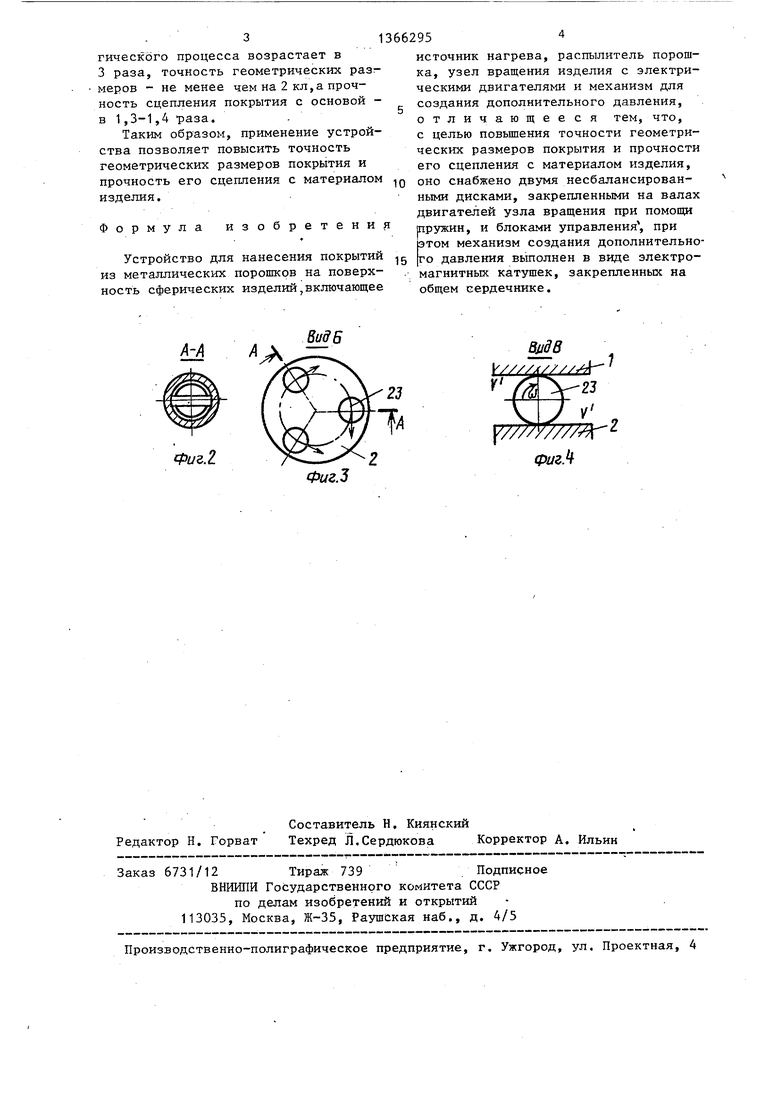

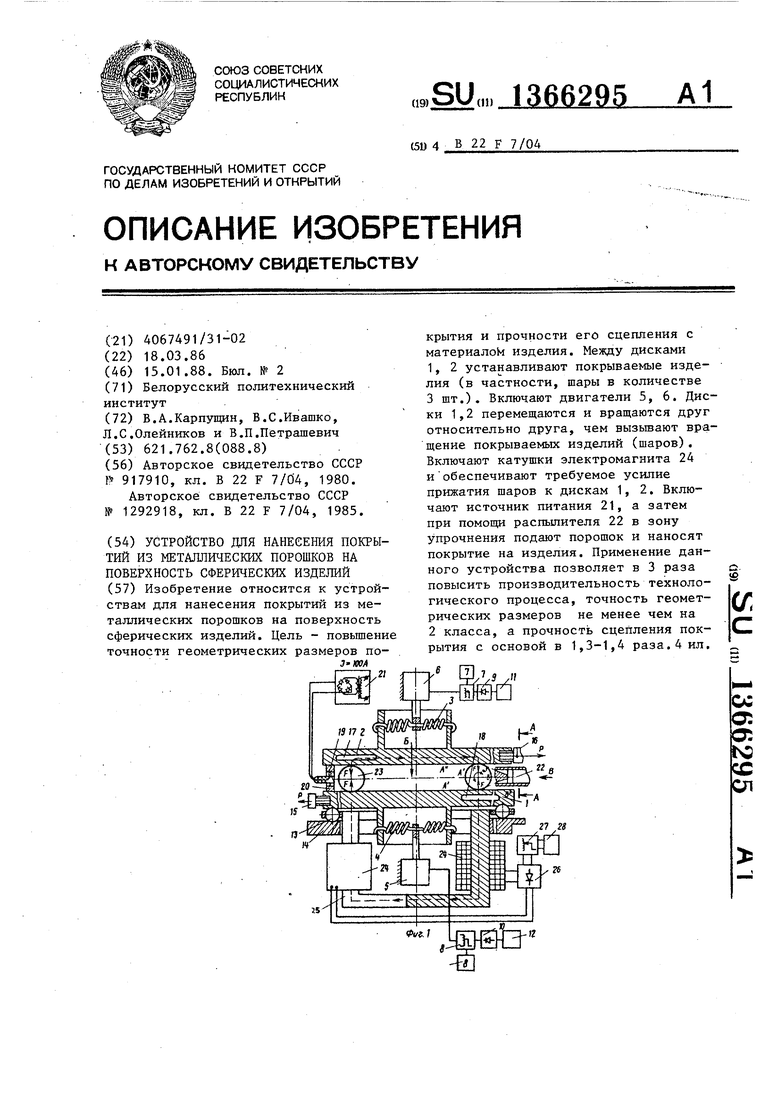

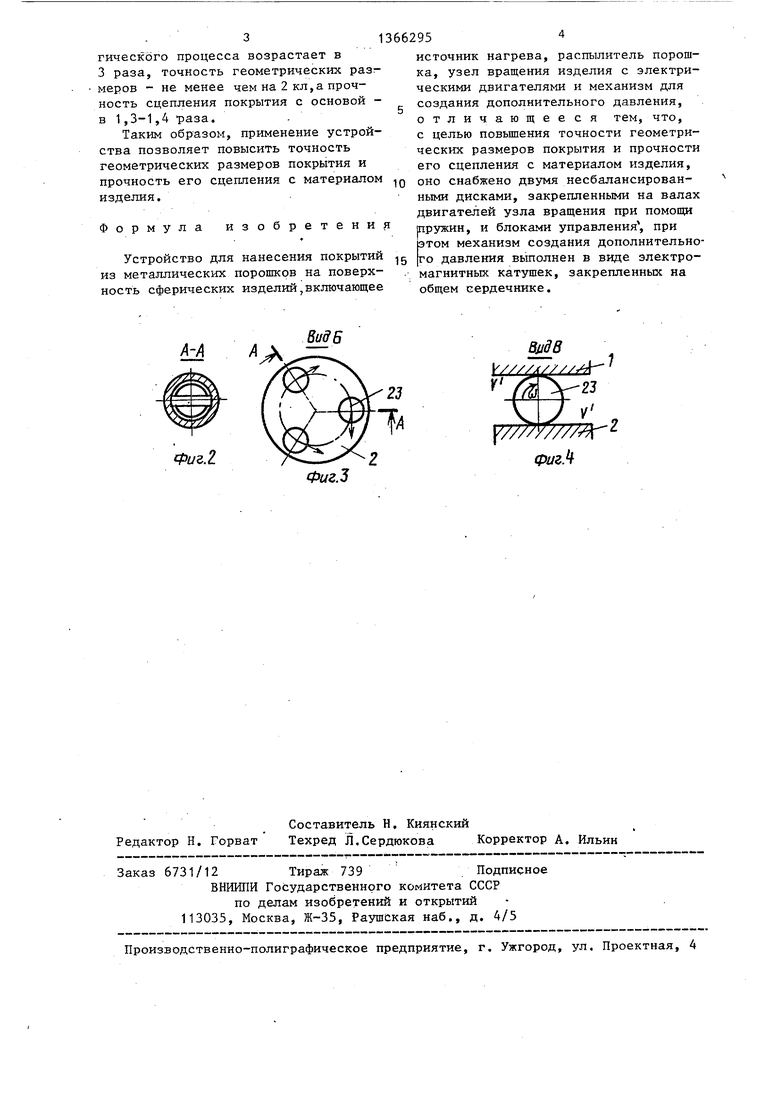

На фиг. 1 показана схема устройства для нанесения покрытий; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1 (схема движения покрываемых 15 уменьшения и увеличения скорости изделий).

Устройство для нанесения покрытий из металлических порошков включает .т/, диски 1 и 2 из магнитопроводящего и магнитонепроводящего материалов соот20

вращения несбалансированных диско 1,2 происходит колебательное движ шаров 23, что .обеспечивает геоме ческую точность размеров каждого упрочненого шара. В результате ко бательного движения дисков 1 и 2 точка А .шара перемещается в точку а затем в точку А , а точка Б - в точки В и в .

ветственно, закрепленные посредством пружины 3, 4 к двигателям 5 и 6, связанньш с автотрансформаторами (не показаны), блоками 7 и 8 управления, выпрямителями 9,- 10 и источниками 11 и 12 питания.

Нижний диск 1 установлен на подшипнике. 13 с возможностью свободного перемещения по основанию 14. Диски 1 и 2 несбалансированы из-за того, что с противоположной стороны грузов 15 и 16 выполнены полости 17 и 18. Диски 1,2 контактируют со щетками 19 и 20, соединенными с источником 21 питания. Распылители 22, установленные в непосредственной близости от покрываемых изделий (упрочняемьк шаров 23), выполнены в виде цилиндра с закрепленным в нем конусом. Под немагнитопроводящим диском 1 установлены три катущки электромагнита 24 с общим сердечником 25. Катушки электромагнита 24 соединены с выпрямителем 26, автотрансформатором 27 и источником питания 28. Электромагнит 24 с катушками и сердечником 25 образуют механизм для создания дополнительного давления на покрываемые изделия.

Устройство для нанесения покрытий из металлических порошков работает следующим образом.

Между дисками 1 и 2 устанавливают покрываемые изделия (в частности, шары в количестве 3 шт) и обеспечивают надажный контакт этих изделий с дисками. Включают узел вращения изделий (двигатели 5 и 6). Под действием силы Р диски 1 и 2 перемещаются

относительно друг друга на расстояние, равное половине окружности шара, и вращаются один относительно другого в противоположные стороны со скоростью V и V , что вызывает вращение шара со скоростью V . Посредством блоков управления 7 и 8 уменьшают скорость вращения дисков

2, вызывающую перемещение дисков величину, равную 1/4 окружности шара 23. Затем снова увеличивает

t

на I

уменьшения и увеличения скорости

jCKopocTb вращения дисков до .значения V и V . В результате периодического

уменьшения и увеличения скорости

уменьшения и увеличения скорости

вращения несбалансированных дисков 1,2 происходит колебательное движение шаров 23, что .обеспечивает геометрическую точность размеров каждого упрочненого шара. В результате колебательного движения дисков 1 и 2 точка А .шара перемещается в точку А , а затем в точку А , а точка Б - в точки В и в .

С целью увеличения плотности наносимого покрытия и его адгезии к основе включают катушки электромагнита 24. Регулируя автотрансформатором 27 ток, проходящий через катушки, добиваются оптимального усилия прижатия F шаров к дискам 1 и 2, что обеспечивает высокое качество наносимого покрытия с заданными свойствами. В начальный момент усилие максимальное, а затем минимальное.

Включают распылители 22, конструкция которых обеспечивает подачу порошка в зону упрочнения. Включают источник питания 21. Наносят на шары

покрытие. Ток, проходящий через шары, обеспечивает необходимую температуру в зоне упрочнения, что способствует получению равномерной плотности покрытия и обеспечивает высокую прочность его сцепления с основой.

В случае применения в качестве материала - покрытия твердосплавного порошка типа ПГХН-80 дисперсностью 20-60 мкм на предлагаемом устройстве

были сферические изделия с качественным покрытием, плотность которого 95%, прочность сцепления с поверхностью изделия 10-12 кг/мм а твердость покрытия 62-64 ед. HRc.

Точность геометрии изделий с нанесенным покрытием 2-3 кл. Полученные изделия не требуют дополнительной механической обработки. По сравнению с известным производительность технологического процесса возрастает в 3 раза, точность геометрических раз:- меров - не менее чем на 2 кл,а прочность сцепления покрытия с основой - в 1,3-1,4 раза. Таким образом, применение устройства позволяет повысить точность геометрических размеров покрытия и прочность его сцепления с материалом изделия.

Формула изобретени

Устройство для нанесения покрытий g из металлических порошков на поверхность сферических изделий,включающее

источник нагрева, распылитель порошка, узел вращения изделия с электрическими двигателями и механизм для создания дополнительного давления, отличающееся тем, что, с целью повышения точности геометрических размеров покрытия и прочности его сцепления с материалом изделия, оно снабжено двумя несбалансированными дисками, закрепленными на валах двигателей узла вращения при помощи пружин, и блоками управления , при |этом механизм создания дополнительно- го давления выполнен в виде электромагнитных катушек, закрепленных на общем сердечнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из металлических порошков на сферические изделия | 1986 |

|

SU1382591A1 |

| Установка для нанесения покрытий из металлических порошков на сферические изделия | 1986 |

|

SU1404180A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности изделий | 1986 |

|

SU1397182A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292919A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292918A1 |

| Устройство для нанесения металлических покрытий на поверхность изделий | 1987 |

|

SU1424977A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1986 |

|

SU1416272A1 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1985 |

|

SU1252056A2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1988 |

|

SU1547956A1 |

Изобретение относится к устройствам для нанесения покрытий из металлических порошков на поверхность сферических изделий. Цель - повышение точности геометрических размеров поЗ ЮОА .г 15 крытия и прочности его сцепления с материалов изделия. Между дисками 1, 2 устанавливают покрываемые изделия (в частности, шары в количестве 3 шт.). Включают двигатели 5, 6. Диски 1,2 перемещаются и вращаются друг относительно друга, чем вызьшают вращение покрываемых изделий (шаров). Включают катушки электромагнита 24 и обеспечивают требуемое усилие прижатия шаров к дискам 1, 2. Включают источник питания 21, а затем при помощи распылителя 22 в зону упрочнения подают порошок и наносят покрытие на изделия. Применение данного устройства позволяет в 3 раза повысить производительность технологического процесса, точность геометрических размеров не менее чем на 2 класса, а прочность сцепления покрытия с основой в 1,3-1,4 раза.4 ил. е С/; 27 ,гв

Buff Б

fpuz.Z

Фиг.З

ОидВ У////А////А:

f////////A

ФигМ

| Устройство для нанесения покрытий из металлического порошка | 1980 |

|

SU917910A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292918A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-15—Публикация

1986-03-18—Подача