(О

00

00

to ел

со

тушку 8 и двигатели 3, 4. Шар, центр которого находится в точке Oj, получает скорость ы. Включают катушку 7 и выключают катушку 8. Блок управления 6 обеспечивает периодическое включение электромагнитов. Шар перемещается к полусфере 2 и получает скорость . Находясь в точке О,, шар

имеет ось врашеипя, смещенную на угол о( 15-30 по отношению к первоначальной оси вращения, что обеспечивает равномерность нанесения покрытия. Из устройства 9 подают раскаленный порошок под давлением сжатого газа. Происходит нанесение покрытия на изделие. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292919A1 |

| Устройство для нанесения покрытий из металлических порошков на поверхность сферических изделий | 1986 |

|

SU1366295A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292921A1 |

| Установка для нанесения покрытий из металлических порошков на сферические изделия | 1986 |

|

SU1404180A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности изделий | 1986 |

|

SU1397182A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292918A1 |

| Устройство для нанесения покрытий из металлических порошков | 1985 |

|

SU1321524A1 |

| Устройство для нанесения покрытий из металлических порошков на поверхности зубчатых колес | 1986 |

|

SU1419810A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности изделий | 1986 |

|

SU1423284A1 |

Изобретение относится к установкам для нанесения покрытий из металлических порошков на сферические изделия. Цель - повышение качества покрытий и геометрической точности изделий, а также повышение производительности процесса. Упрочняемое изделие устанавливают в полусфере 1 сердечника электромагнита, включают ка

1

Изобретение относится к порошковой металлургии, в частности к установкам для нанесения покрытий из металлических порошков на поверхность изделий, имеющих форму шара.

Цель изобретения - повышение качества покрытий и геометрической точности изделий, а также повьш1ение производительности процесса.

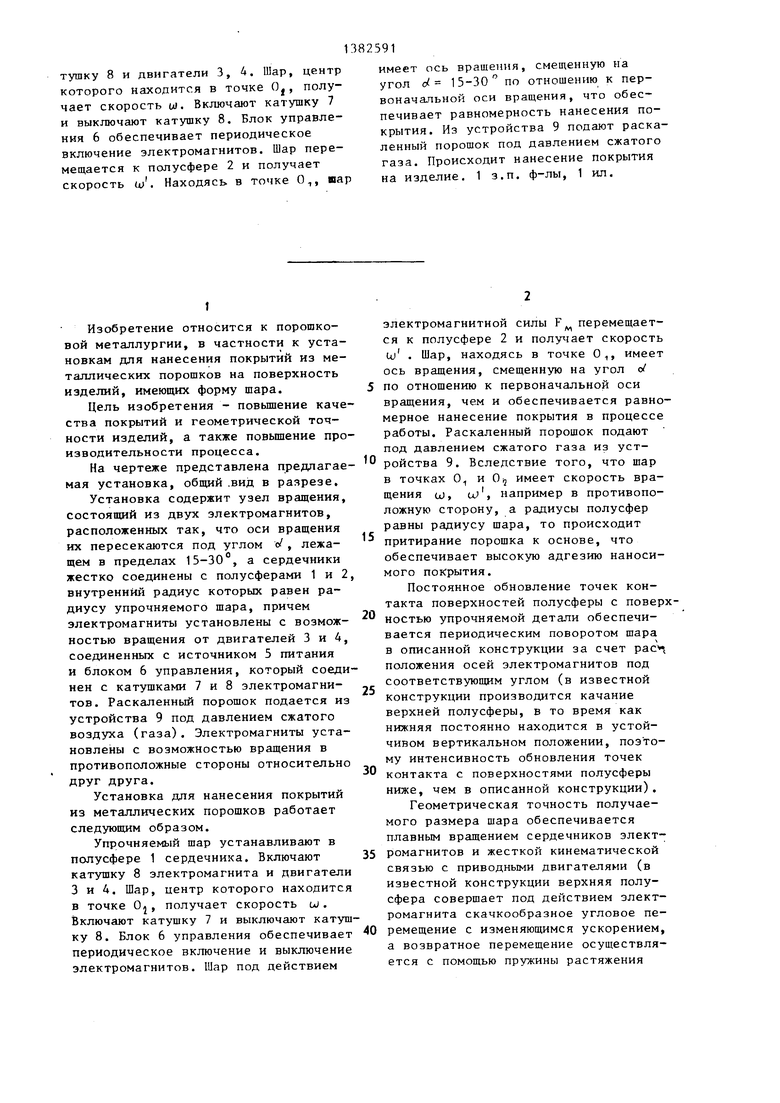

На чертеже представлена предлагаемая установка, общий .вид в разрезе.

Установка содержит узел вращения, состоящий из двух электромагнитов, расположенных так, что оси вращения их пересекаются под углом oi , лежащем в пределах 15-30 , а сердечники жестко соединены с полусферами 1 и 2 внутренний радиус которых равен радиусу упрочняемого шара, причем электромагниты установлены с возможностью вращения от двигателей 3 и 4, соединенных с источником 5 питания и блоком 6 управления, который соединен с катушками 7 и 8 электромагнитов. Раскаленный порошок подается из устройства 9 под давлением сжатого воздуха (газа). Электромагниты установлены с возможностью вращения в противоположные стороны относительно друг друга.

Установка для нанесения покрытий из металлических порошков работает следующим образом.

Упрочняемый шар устанавливают в полусфере 1 сердечника. Включают катушку 8 электромагнита и двигатели 3 и 4. Шар, центр которого находится в точке Oj, получает скорость ui. Включают катушку 7 и выключают катушку 8. Блок 6 управления обеспечивает периодическое включение и выключение электромагнитов. Шар под действием

0

5

0

5

0

5

0

электромагнитной силы F перемещаетЛп

ся к полусфере 2 и получает скорость w . Шар, находясь в точке О,, имеет ось вращения, смещенную на угол с/ по отношению к первоначальной оси вращения, чем и обеспечивается равномерное нанесение покрытия в процессе работы. Раскаленный порошок подают под давлением сжатого газа из устройства 9. Вследствие того, что шар в точках 0 и Oij имеет скорость вращения (х), CJ , например в противоположную сторону, а радиусы полусфер равны радиусу шара, то происходит притирание порошка к основе, что обеспечивает высокую адгезию наносимого покрытия.

Постоянное обновление точек контакта поверхностей полусферы с поверхностью упрочняемой детали обеспечивается периодическим поворотом шара в описанной конструкции за счет рас положения осей электромагнитов под соответствующим углом (в известной конструкции производится качание верхней полусферы, в то время как нижняя постоянно находится в устойчивом вертикальном положении, поэтому интенсивность обновления точек контакта с поверхностями полусферы ниже, чем в описанной конструкции). Геометрическая точность получаемого размера шара обеспечивается плавным вращением сердечников электромагнитов и жесткой кинематической связью с приводными двигателями (в известной конструкции верхняя полусфера совершает под действием электромагнита скачкообразное угловое перемещение с изменяющимся ускорением, а возвратное перемещение осуществляется с помощью пружины растяжения

также с изменяющимся ускорением, что в свою очередь, оказывает отрицательное влияние на точность геометри формируемой сферы и качество покры тия) .

Ударное взаимодействие шара с полусферой в описанном устройстве выше в 2-3 раза и это объясняется тем, что полусферы 1 и 2 устройства являются сердечниками электромагнитов.

При уменьшении угла с за предел 15 происходит снижение угловой скорости шара и полусфер 1 и 2, что сни жает качество покрытия - прочность сцепления с основой падает с 12 до 8 кг/мн, а геометрическая точность уменьшается в 1,3-1,5 раза.

При увеличении угла е/ за пределы 30 снижается производительность процесса в 1,2-1,6 раза по сравнению с установкой оптимального угла. Это объясняется уменьшением интенсивности перемещения точек сферической по- верхности относительно полусфер и узла подачи раскаленного порошка.

Электрическая схема управления (источник питания, блок управления) обеспечивает возможность автоматизировать рабочий цикл упрочнения сферической поверхности, а с помощью катушек 7 и 8 обеспечивается возможность регулирования усилий, действующих на металлический порошок со стороны рабочих полусфер 1 и 2.

В результате использования описанной установки увеличивается проч

ность сцепления порошкового слоя с материалом детали с 8 до 12 кг/мм, снижается пористость с 10 до 7%, обеспечивается геометрическая точность сферы по 3 кл. по сравнению с точностью (3-А кл.), получаемой с помощью известного устройства.

Формула изобретения

с блоком управления, отличающаяся тем, что, с целью повьппения качества покрытий и геометрической точности изделий, она снабжена дополнительным электромагнитом, соединенным с блоком управления, полусферы жестко соединены с сердечниками электромагнитов, последние соединены с двигателями и установлены с возможностью вращения в противоположные стороны, при этом центральные оси электромагнитов пересекаются под углом не менее 15°, а узел подачи порошка установлен в плоскости симметрии электромагнитов.

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для нанесения покрытий из металлических порошков | 1985 |

|

SU1292921A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-23—Публикация

1986-03-18—Подача