,/7

/7

сл

/«

гб

м

кости механизма прессования и си№- . хронности г еренасьццения штоков гидро цилиндров, а также снижения металлоемкости, Д71Я этого каждый гидроци линдр 2 снабжен дополнительным штоком 5, размещенным с другой стороны поршг ня, причем Гидроцилиндры снабжены подкосами в виде стержней 6, соед1Г- няюпщх верхний конец штока, закрепленного на подвижной потенциальной

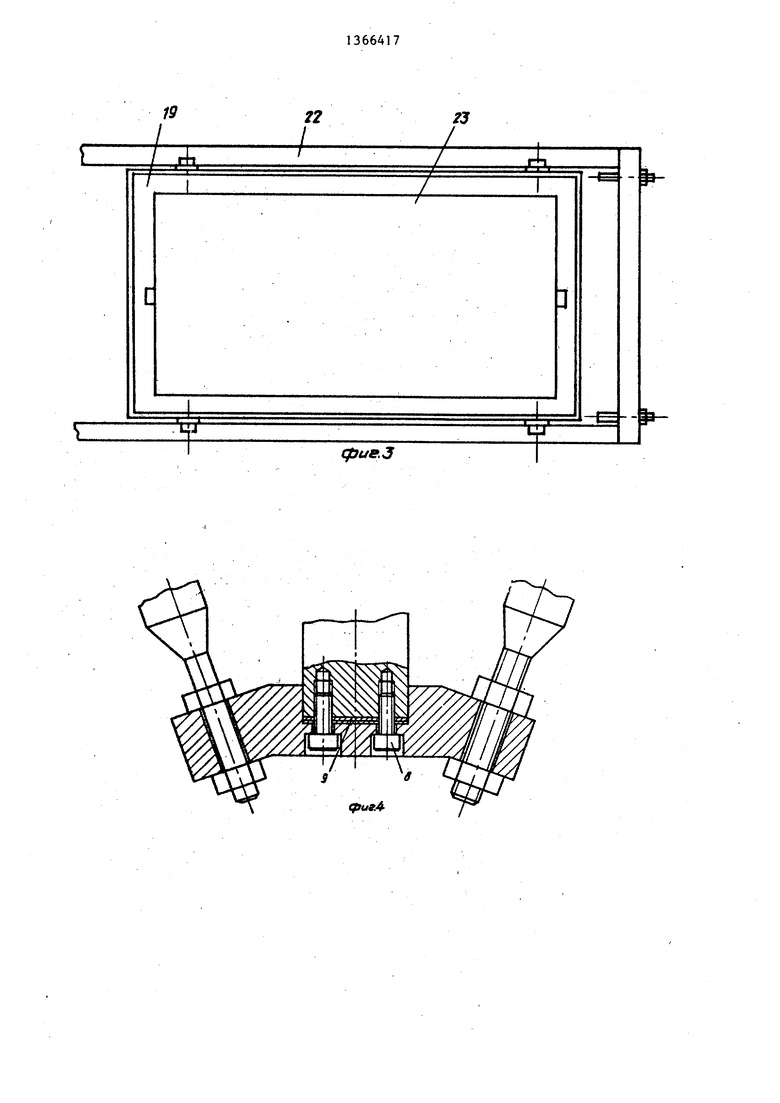

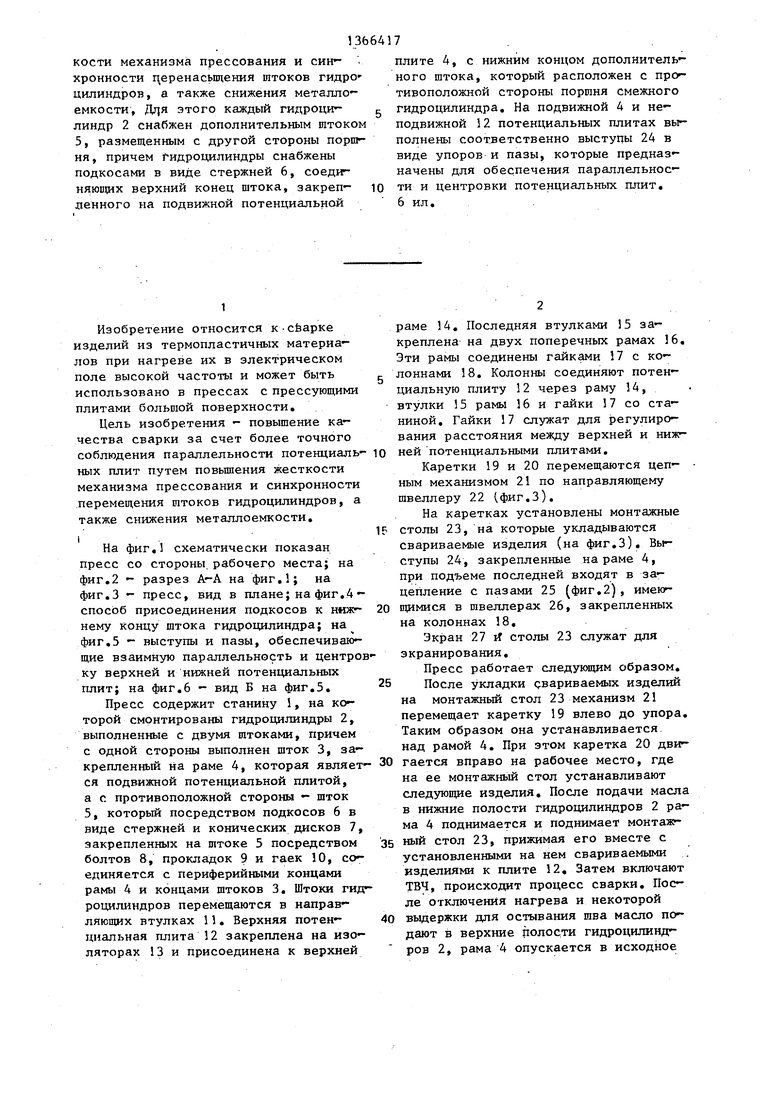

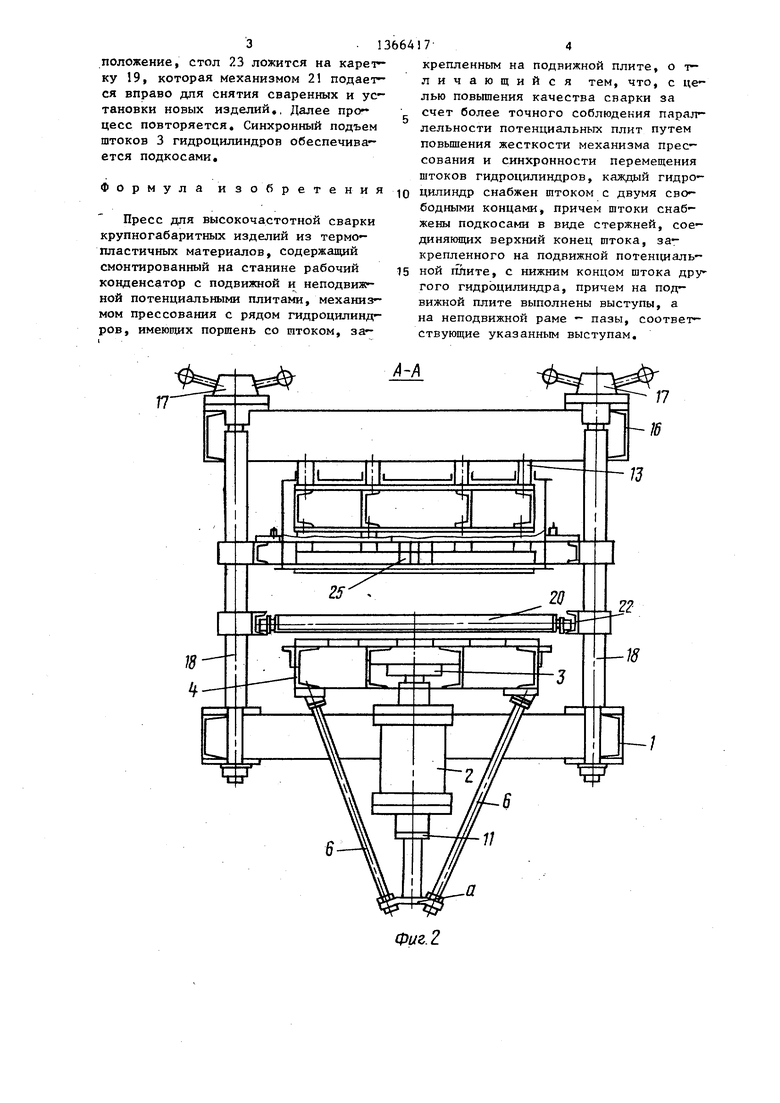

плите 4, с нижним концом дополнительного штока, который расположен с про тивоположной стороны поршня смежного гидроцилиндра. На подвижной 4 и неподвижной 12 потенциальных плитах выполнены соответственно выступы 24 в виде упоров и пазы, которые предназначены для обеспечения параллельности и центровки потенциальных плит, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1983 |

|

SU1111865A1 |

| Пресс для высокочастотной сварки термопластичных материалов | 1984 |

|

SU1162613A1 |

| Установка для высокочастотной сварки изделий из термопластичных материалов | 1984 |

|

SU1186522A1 |

| Пресс для высокочастотной сварки изделий из термопластичных материалов | 1987 |

|

SU1451045A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для контактной сварки изделий из термопластичных материалов | 2017 |

|

RU2662269C1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| УСТАНОВКА ДЛЯ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2191115C1 |

| БИБЛ^ЮТЕдНА | 1973 |

|

SU388899A1 |

Изобретение относится к области сварки изделий из термопластичных материалов при нагреве их в электри часком поле высокой частоты и может быть использовано в прессах с прессующими плитами большой поверхности, Целью изобретения является повышение качества сварки за счет более точного соблюдения параллельности потенциальных плит путем повышения жест

1

Изобретение относится к-сёарке изделий из термопластичных материалов при нагреве их в электрическом

поле высокой частоты и может быть

использовано в прессах с прессующими плитами большой поверхности.

Цель изобретения - повышение качества сварки за счет более точного соблюдения параллельности потенциаль ных плит путем повьшения жесткости механизма прессования и синхронности перемещения штоков гидроцилиндров, а также снижения металлоемкости.

I

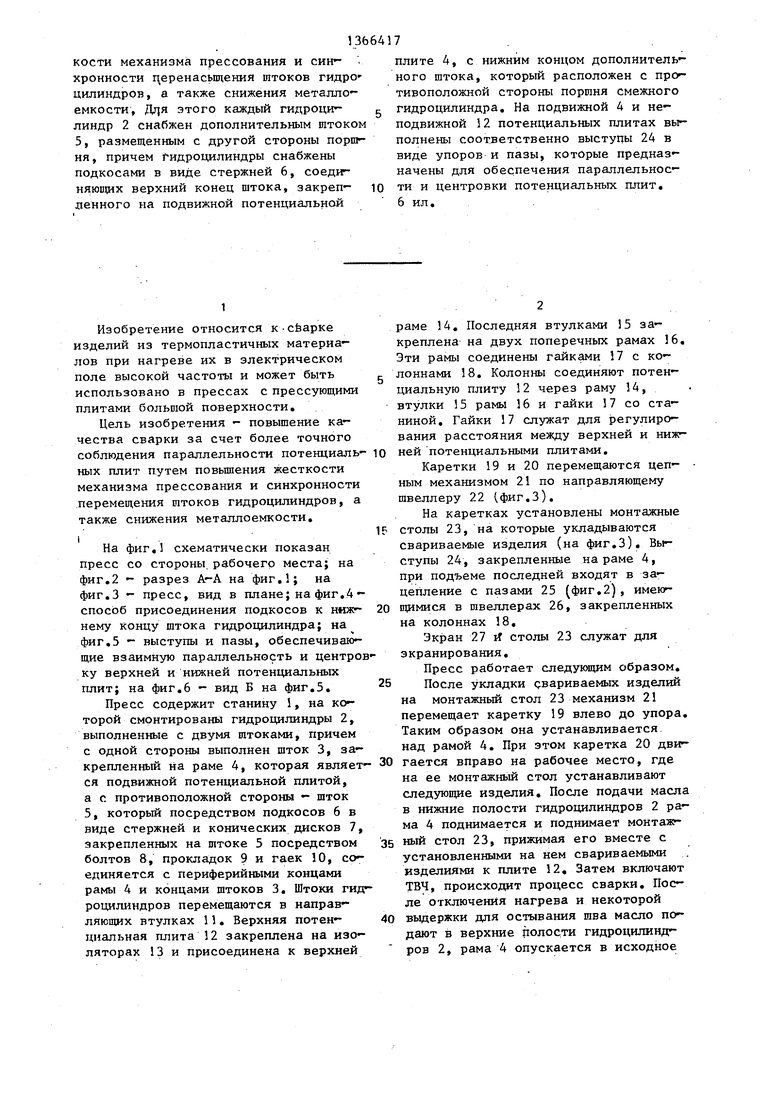

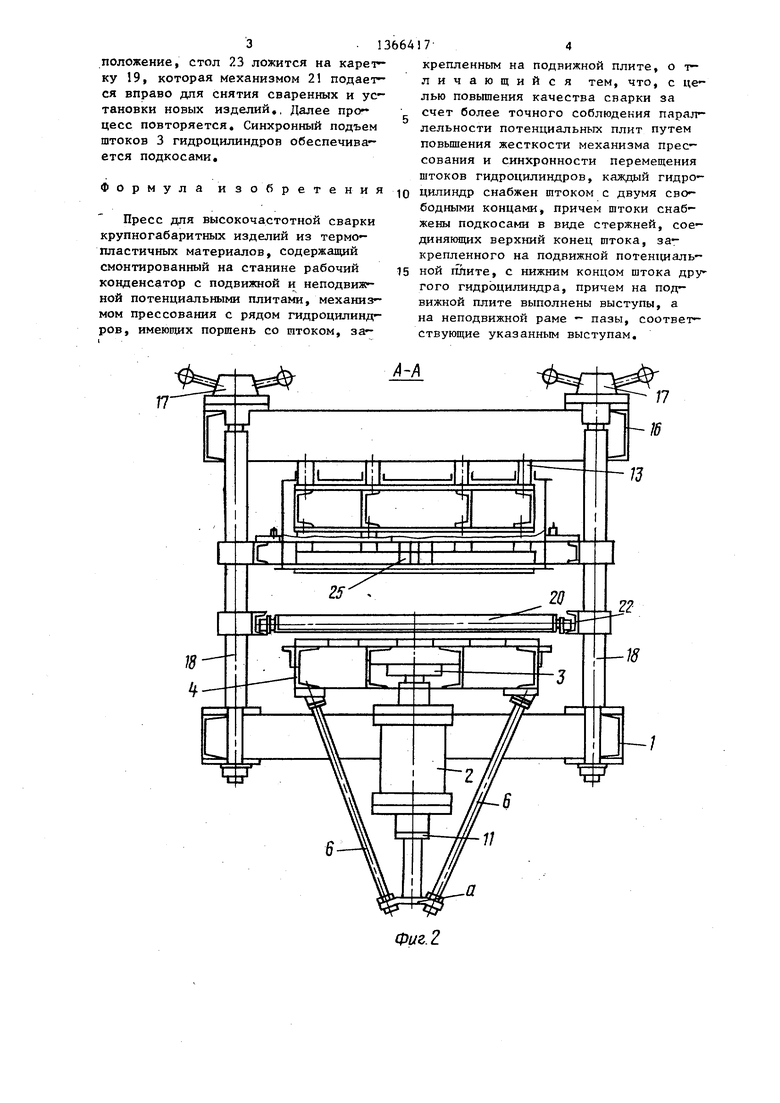

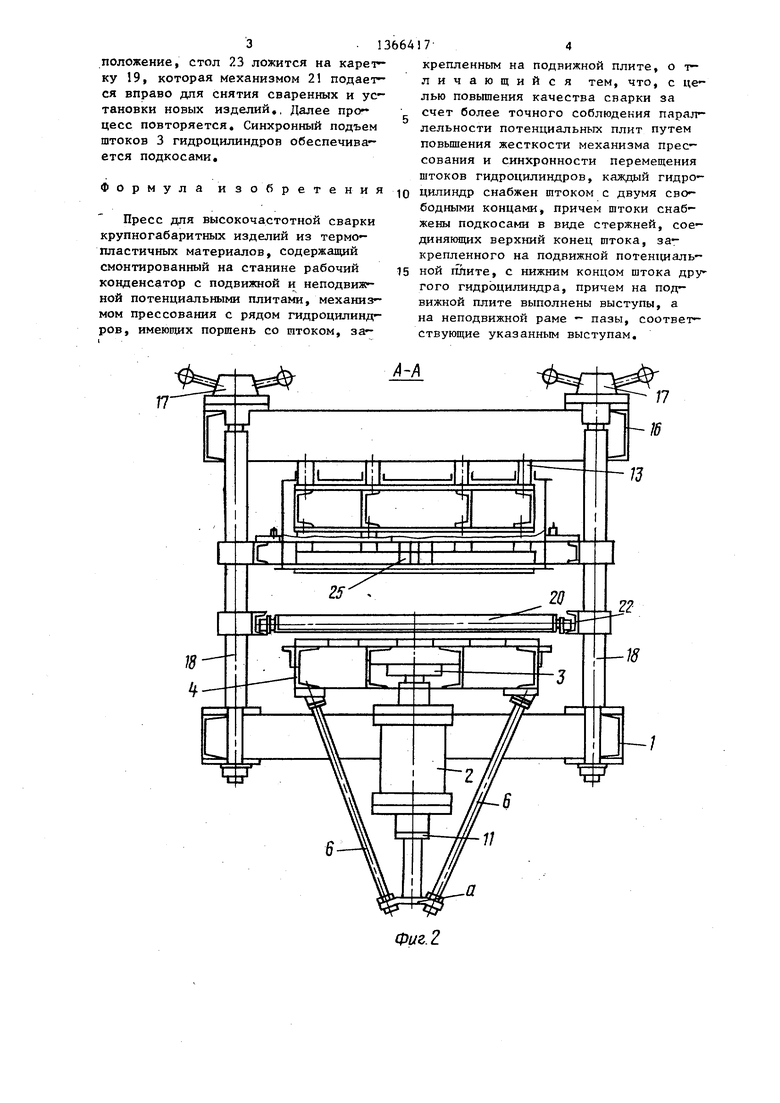

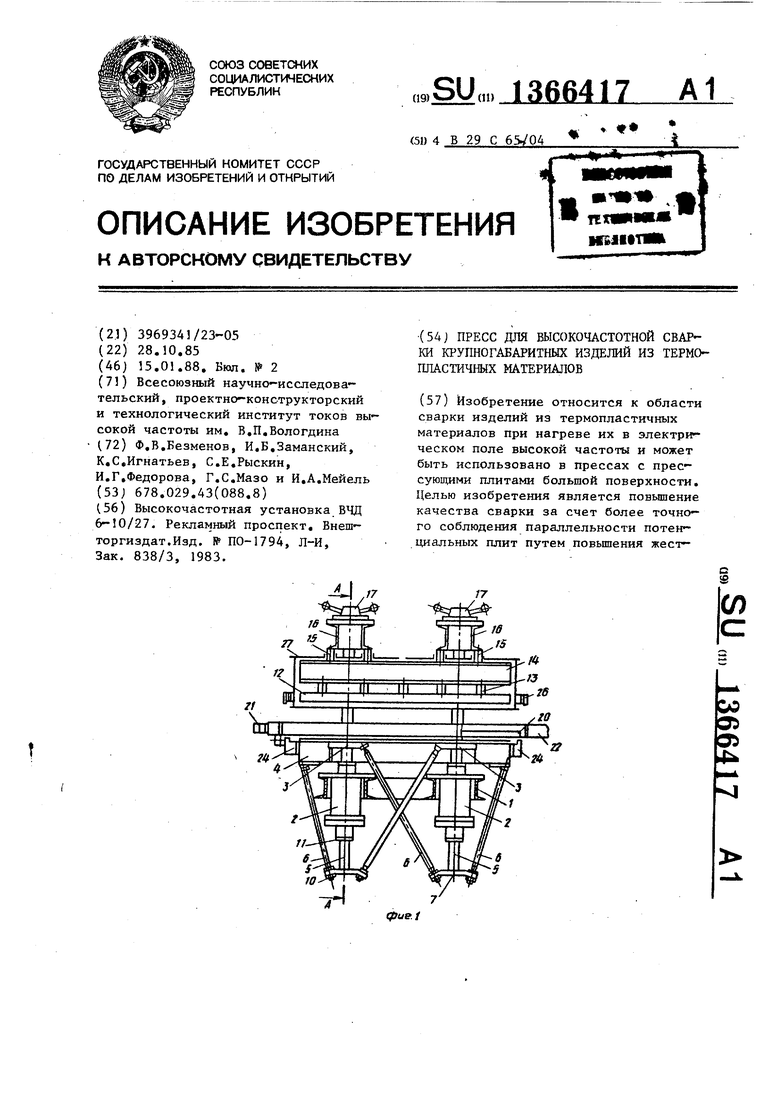

На фиг,1 схематически показан пресс со стороны рабочего места; на фиг,2 - разрез А-А на фиг,1; на фиг,3 - пресс, вид в плане; на фиг,4- способ присоединения подкосов к нижг- нему концу штока гидроцилиндра; на фиг,5 - выступы и пазы, обеспечивающие взаимную параллельность и центро ку верхней и нижней потенциальных плит; на фиг,6 - вид Б на фиг,5,

Пресс содержит станину 1, на ко- торой смонтированы гидроцилиндры 2, выполненные с двумя штоками, причем с одной стороны выполнен шток 3, закрепленный на раме 4, которая является подвижной потенциальной плитой, а с противоположной стороны - шток 5, который посредством подкосов 6 в виде стержней и конических дисков 7, закрепленных на штоке 5 посредством болтов 8, прокладок 9 и гаек 10, соединяется с периферийными концами рамы 4 и концами штоков 3, Штоки гидроцилиндров перемещаются в направляющих втулках 11, Верхняя потенциальная плита 12 закреплена на изоляторах 13 и присоединена к верхней

6

0

5

0

5

0

раме 14, Последняя втулками 15 закреплена на двух поперечных рамах 16, Эти рамы соединены гайками 17 с колоннами 18, Колоннь: соединяют потенциальную плиту 12 через раму 14, втулки 15 рамы 16 и гайки 17 со станиной. Гайки 17 служат для регулирования расстояния между верхней и нияг- ней потенциальными плитами.

Каретки 19 и 20 перемещаются цепным механизмом 21 по направляющему швеллеру 22 (фиг,3).

На каретках установлены монтажные столы 23, на которые укладываются свариваемые изделия (на фиг,3). Выступы 24, закрепленные на раме 4, при подъеме последней входят в зацепление с пазами 25 фиг,2) , имеюг- щимися в швеллерах 26, закрепленных на колоннах 18,

Экран 27 rf столы 23 служат для экранирования.

Пресс работает следукяцим образом.

После укладки свариваемых изделий на монтажный стол 23 механизм 21 перемещает каретку 19 влево до упора, Таким образом она устанавливается над рамой 4, При этом каретка 20 двигается вправо на рабочее место, где на ее монтажный стол устанавливают следующие изделия. После подачи масла в нижние полости гидроцилиндров 2 рама 4 поднимается и поднимает монтажг ный стол 23, прижимая его вместе с установленными на нем свариваемьоти . изделиями к плите 12, Затем включают ТВЧ, происходит процесс сварки. После отключения нагрева и некоторой вьодержки для остывания шва масло подают в верхние полости гидроцилиндров 2, рама 4 опускается в исходное

Фиг.2

19

22

фие.З

7J

/

(ууиг.5

StfffS ,

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Рекламный проспект, Внеш- торгиздат.Изд | |||

| Гальванический элемент типа Мейдингера | 1925 |

|

SU1794A1 |

| Углеподъемник для паровозов | 1924 |

|

SU838A1 |

Авторы

Даты

1988-01-15—Публикация

1985-10-28—Подача