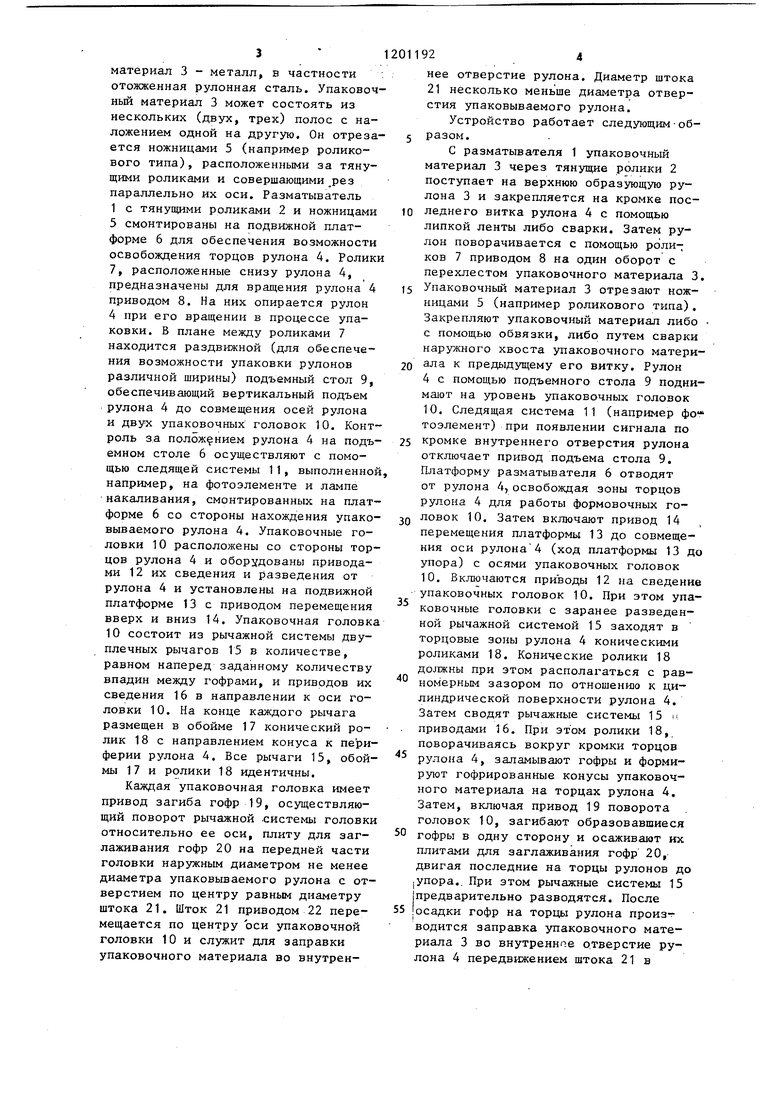

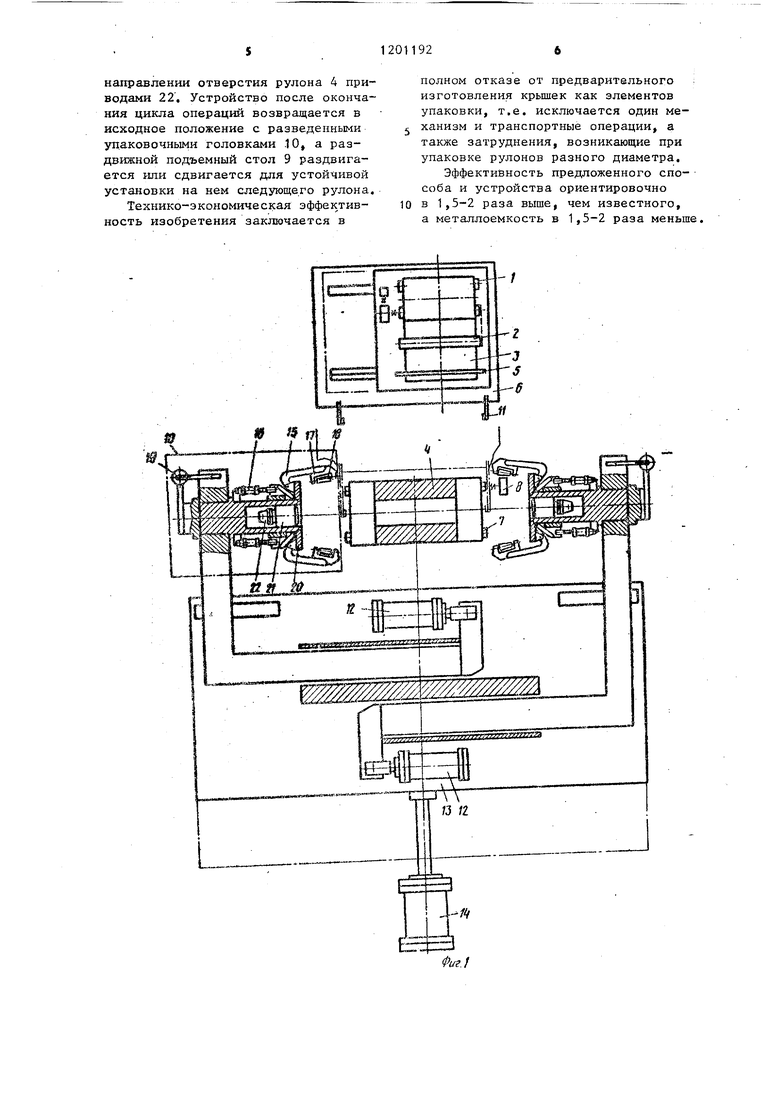

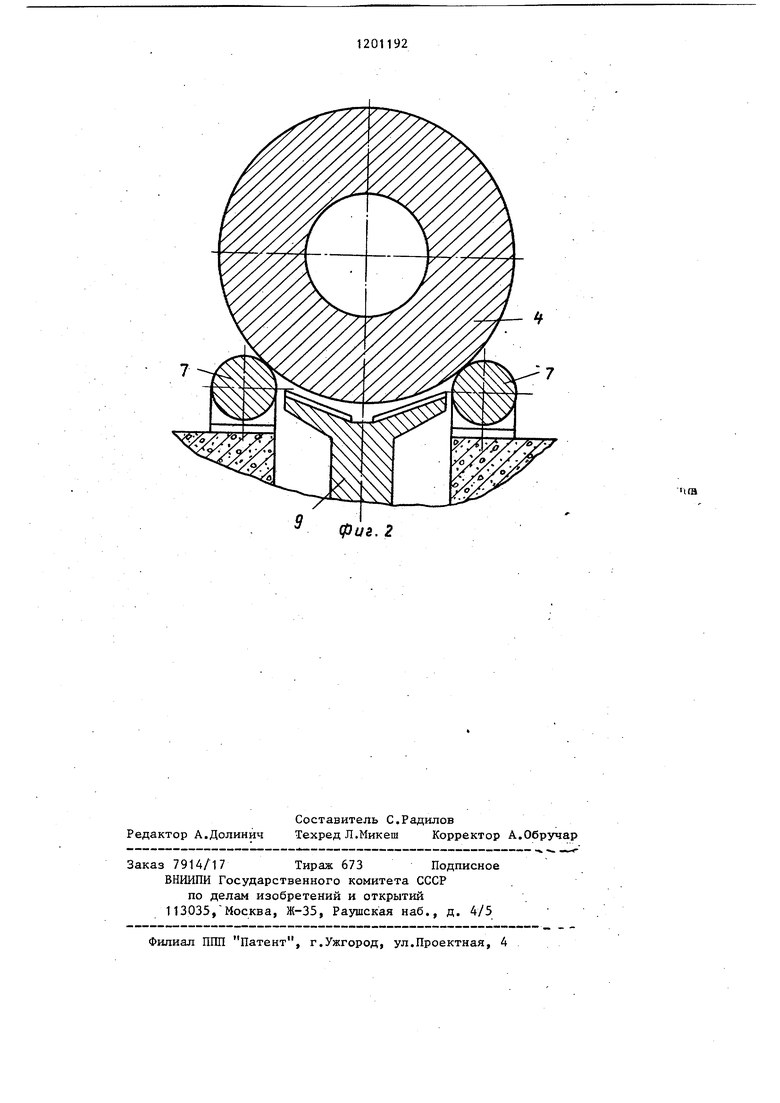

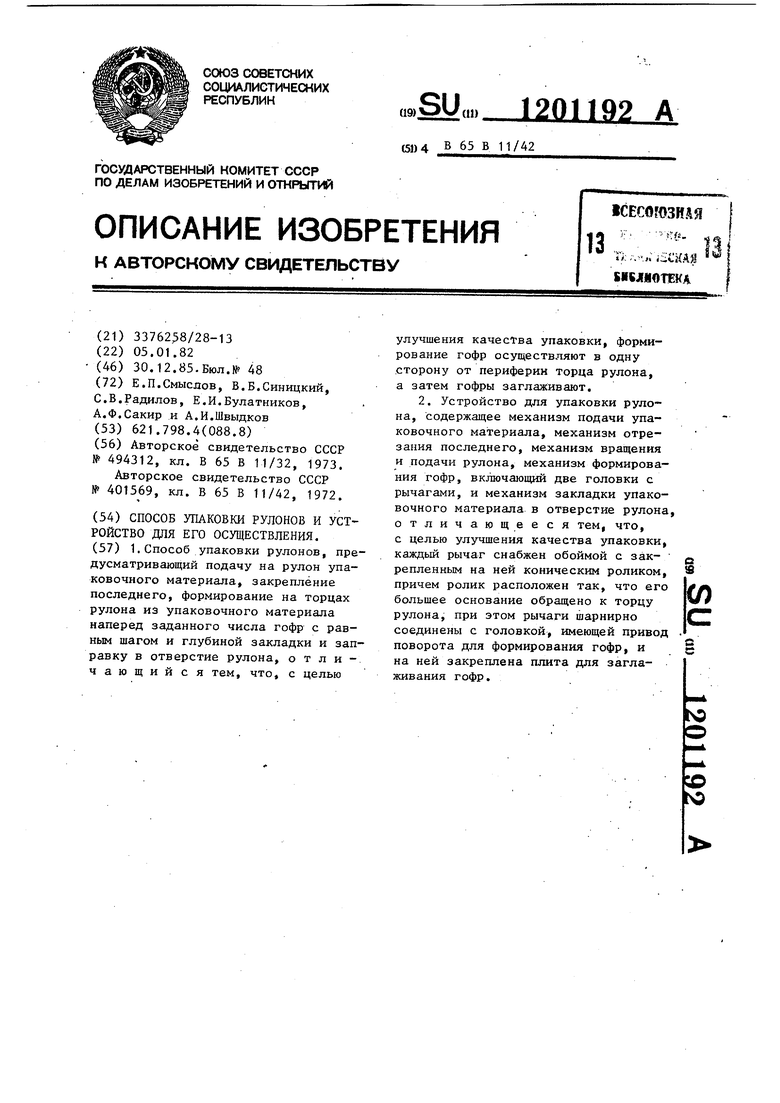

1 Изобретение относится к упаковочному оборудованию, а именно к способам и устройствам для упаковки преимущественно рулонов прокатной продукции в металлическую упаковку и может быть использовано на металлургических предприятиях, производящих рулонную сталь; Цель изобретения - улучшение качества упаковки. . Способ осуществляется следующим образом. Подают на рулон поперек его оси упакрвочнь материал, в частности металлический лист. Упаковочный материал может быть составлен из нескольких листов с перекрытием боковой кромки. Листы задают одновре- менно по образующей рулона. Суммарна ширина листа должна быть более ширины упаковываемого материала и двух его сторон. Упаковочный материал в процессе подачи соприкасается с образующей рулона, и его закрепляют к рулону с помощью клейкой ленты или сварки. Для уменьшения травмирования при сварке поверхности рулона закреп ление производят по возможности ближе к концу материала упаковываемого рулона. Формируют одновременно или последовательно на каждом торце руло на гофры из упаковочного материала. Обеспечивают равную их закладку Число гофр определяется пластичноупругими и прочностными свойствами упаковочного материала. Чем вьш1е пластичность и прочность и меньше уп ругость его, тем можно формировать меньшее количество гофр. Гофры для получения качественной торцовой поверхности упаковки выполняют с рав ным шагом и глубиной их заделки. Формируют гофры, начиная от перифери рулона. При этом упаковочный материа плотно прилегает к грани между образующей рулона и его торцовыми поверхностями, что не позволяет выпол зти упаковочному материалу за границу образующей рулона. Одновременно с этим или последовательна формируют гофры, наклоняя их в одну сторо ну. Это обеспечивает не хаотичное, а равномерное распределение выступов от гофр по торцовой поверхности рулона, В дальнейшем гофры заглаживают Затем свободные нависающие над внутренним диаметром с торца рулона концы упаковочного материала заправляют 92 в отверстие рулона. При необходимости заглаживание повторяют. Пример, На рулон стали диаметром 1660 мм, внутренним диаметром 600 мм и шириной 1800 ммподают одновременно с перекрытием 80-100 мм два листа упаковочного материала из малоуглеродистой стали (марка стали СТ-2 или СТ-3) щириной 1800 мм и толщиной 0,7-0,8. мм, В момент соприкосновения вследствие прогиба концов листов с упаковываемым рулоном на расстоянии 20-50 мм от его края приваривают упаковочный лист к рулону, Затем рулон поворачивают на один оборот с перекрытием 150-200 мм, при этом рулон оборачивается упаковочным материалом. Отрезают упаковочный материал ножницами. Закрепляют упаковочный материал на рулоне приваркой его наружного конца к предьщущему его слою либо путем обвязки его полосой сталИо Центруют рулон относительно упаковочных головок. Разводят упаковочные головки с рычагами (количество рычагов 8). Затем сводят рычажные системы головок, которые, прижимаясь к торцу рулона, заламывают гофры и формируют гофрированные конусы упаковочного материала. Затем поворачивают головки приводом в одну сторону, формируют наклон гофр в эту сторону. Разводят головки, заглаживают гофры, надавливая на них осадочными плитами до упора. После осадки заправляют оставшийся материал упаковки во внутреннееотверстие рулона, нажимая штоками на свисающие концы упаковочной стали. При необходимости повторно заглаживают торцы осадочными плитами. Время упаковки 55-65 с,. На фиг,1 изображен план устройства для упаковки рулонов с горизонтальной осью последних; на фиг,2 то же, разрез по подъемному столу. Устройство содержит разматыватель 1 упаковочного материала с горизонтальной осью, тянущие ролики 2 для подачи упаковочного материала 3, которые протягивают его за счет трения. Оси этих роликов параллельны оси разматывателя, а сами ролики 2 находятся между разматывателем и упаковываемым рулоном. Тянущие ролики 2 снабжены устройством синхронизации подачи упаковочного материала 3 с окружной скоростью вращения упаковываемого рулона 4. Упаковочный 3 материал 3 - металл, в частности отожженная рулонная сталь. Упаковочный материал 3 может состоять из нескольких (двух, трех) полос с наложением одной на другую. Он отрезается ножницами 5 (например роликового типа), расположенными за тянущими роликами и совершающими рез параллельно их оси. Разматыватель 1 с тянущими роликами 2 и ножницами 5 смонтированы на подвижной платформе 6 для обеспечения возможности освобождения торцов рулона 4. Ролики 7, расположенные снизу рулона 4, предназначены для вращения рулона 4 приводом 8. На них опирается рулон 4 при его вращении в процессе упаковки. В плане между роликами 7 находится раздвижной (для обеспечения возможности упаковки рулонов различной ширины) подъемный стол 9, обеспечивающий вертикальный подъем рулона 4 до совмещения осей рулона и двух упаковочных головок 10. Контроль за положением рулона 4 на подъемном столе 6 осуществляют с помощью следящей системы 11, выполненной например, на фотоэлементе и лампе накаливания, смонтированных на платформе 6 со стороны нахождения упаковываемого рулона 4. Упаковочные головки 10 расположены со стороны торцов рулона 4 и оборудованы приводами 12 их сведения и разведения от рулона 4 и установлены на подвижной платформе 13 с приводом перемещения вверх и вниз 14. Упаковочная головка 10 состоит из рычажной системы двуплечных рычагов 15 в количестве, равном наперед заданному количеству впадин между гофрами, и приводов их сведения 16 в направлении к оси головки 10. На конце каждого рычага размещен в обойме 17 конический ролик 18 с направлением конуса к периферии рулона 4. Все рычаги 15, обоймы 1 7 и ролики 18 идентичны. Каждая упаковочная головка имеет привод загиба гофр 19, осуществляющий поворот рычажной .системы головки относительно ее оси, плиту для заглаживания гофр 20 на передней части головки наружным диаметром не менее диаметра упаковываемого рулона с отверстием по центру равным диаметру штока 21. Шток 21 приводом 22 перемещается по центру оси упаковочной головки 10 и служит для заправки упаковочного материала во внутрен24нее отверстие рулона. Диаметр штока 21 несколько меньше диаметра отверстия упаковываемого рулона. Устройство работает следующимобразом. С разматывателя 1 упаковочный материал 3 через тянущие ролики 2 поступает на верхнюю образующую рулона 3 и закрепляется на кромке последнего витка рулона 4 с помощью липкой ленты либо сварки. Затем рулон поворачивается с помощью рбликов 7 приводом 8 на один оборот с перехлестом упаковочного материала 3. Упаковочный материал 3 отрезают ножницами 5 (например роликового типа). Закрепляют упаковочный материал либо с помощью обвязки, либр путем сварки наружного хвоста упаковочного материала к предыдущему его витку. Рулон 4 с помощью подъемного стола 9 поднимают на уровень упаковочных головок 10. Следящая система 11 (например фо тоэлемент) при появлении сигнала по кромке внутреннего отверстия рулона отключает привод подъема стола 9. Платформу разматывателя 6 отводят от рулона 4, освобождая зоны торцов рулона 4 для работы формовочных головок 10. Затем включают привод 14 перемещения платформы 13 до совмещения оси рулона4 (ход платформы 13 до упора) с осями упаковочных головок 10. Включаются приводы 12 на сведение упаковочных головок 10. При этом упаковочные головки с заранее разведенной рычажной системой 15 заходят в торцовые зоны рулона 4 коническими роликами 18. Конические ролики 18 должны при этом располагаться с равномерным зазором по отношению к цилиндрической поверхности рулона 4. Затем сводят рычажные системы 15 li приводами 16. При этом ролики 18, поворачиваясь вокруг кромки торцов рулона 4, заламывают гофры и формируют гофрированные конусы упаковочного материала на торцах рулона 4. Затем, включая привод 19 поворота головок 10, загибают образовавшиеся гофры в одну сторону и осаживают их плитами для заглаживания гофр 20, двигая последние на торцы рулонов до |Упора.. При этом рычажные системы 15 предварительно разводятся. После осадки гофр на торцы рулона произт водится заправка упаковочного материала 3 во внутреннее отверстие рулона 4 передвижением штока 21 в

направлении отверстия рулона 4 приводами 22, Устройство после окончания цикла операций возвращается в исходное положение с разведенными упаковочными головками 10, а раздвижной подъемный стол 9 раздвигается 1-ти сдвигается для устойчивой установки на нем следующего рулона. Технико-экономическая эффективность изобретения заключается в

полном отказе от предварительного изготовления крьшек как элементов упаковки, т.е. исключается один механизм и транспортные операции, а также затруднения, возникающие при упаковке рулонов разного диаметра.

Эффективность предложенного спо- соба и устройства ориентировочно

в 1,5-2 раза выше, чем известного, а металлоемкость в 1,5-2 раза меньше.

чга

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Устройство для обертывания рулонов | 1990 |

|

SU1751060A1 |

| Устройство для упаковки кольцеобразных изделий | 1978 |

|

SU745785A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1973 |

|

SU512119A1 |

| Агрегат для резки стальных полос | 1981 |

|

SU1030107A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ РУЛОНОВ | 1967 |

|

SU216591A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

1.Способ упаковки рулонов, предусматривающий подачу на рулон упаковочного материала, закрепление последнего, формирование на торцах рулона из упаковочного материала наперед заданного числа гофр с равным шагом и глубиной закладки и заправку в отверстие рулона, отличающийся тем, что, с целью улучшения качества упаковки, формирование гофр осуществляют в одну сторону от периферии торца рулона, а затем гофры заглаживают. 2. Устройство для упаковки рулона, содержащее механизм подачи упаковочного материала, механизм отрезания последнего, механизм вращения и подачи рулона, механизм формирования гофр, включающий две головки с рычагами, и механизм закладки упаковочного материала в отверстие рулона, отличающееся тем, что, с целью улучшения качества упаковки, каждый рычаг снабжен обоймой с зак- репленньм на ней коническим роликом, (Л причем ролик расположен так, что его большее основание обращено к торцу рулона, при этом рычаги шарнирно соединены с головкой, имеющей привод поворота для формирования гофр, и на ней закреплена плита для заглаживания гофр.

| Устройство для упаковки рулонов | 1973 |

|

SU494312A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| 0 |

|

SU401569A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-12-30—Публикация

1982-01-05—Подача