00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| Установка для производства шлаковой пемзы | 1987 |

|

SU1475896A1 |

| Способ переработки шлаковогоРАСплАВА B пОРизОВАННый СТРОи-ТЕльНый МАТЕРиАл | 1979 |

|

SU808410A1 |

| Способ производства шлаковой пемзы | 1979 |

|

SU885171A1 |

| Способ получения гравия из шлака и устройство для его осуществления | 1981 |

|

SU963966A1 |

| Способ поризации расплавленного материала и устройство для его осуществления | 1984 |

|

SU1191434A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| Удобрение для известкования кислых почв на основе шлаков металлургического производства и способ его получения | 1986 |

|

SU1428747A1 |

| Установка для переработки шлакового расплава | 1989 |

|

SU1740340A1 |

| Устройство для поризации шлакового расплава | 1981 |

|

SU1011577A1 |

Изобретение относится к технологии переработки шлаков, образующихся при производстве чугуна и стали, и может быть использовано в металлургической промышленности и промышленности строительных материалов. Цель изобретения - повышение эффективности обезвоживания и интенсификация процесса охлаждения. Способ производства строительных материалов из шлакового расплава включает поризацию и охлаждение расплава водой в желобах и на экранах. Обезвоживание и заключительную стадию охлаждения от температуры бОО-ЮОО С осуществляют воздухом и остатками неиспарившейся воды путем грохочения на ситах с амплитудой 2-6 мм в течение 40-80 с. 1 табл. (Л

ел

Изобретение относится к переработке 1плаков, образующихся при производстве чугуна и стали, и может быть использовано в ме г а.гшургической i7po- мышленности и промышленности строительных материалов.

Цель изобретения - повышение эффективности обезвоживания и интенсификация процесса охлаждения.

Процесс обезвоживания интенсифицируется благодаря принудительному разделению частиц шлака и воды, а процесс охлаждения - за счет охлаждения как остатками неудаленной воды, так и воздухом в процессе полета частиц при грохочении. Параметры обработки (амплитуда колебаний сита 2-6 мм, время грохочения 40-80 с) подобраны таким образом, чтобы оба процесса шли согласованно - к моменту окончания обезвоживания (минимальная достижимая влажность) температура должна быть как можно ниже, но не менее 100 С (иначе начнется обратное насыщение водой),

Таким образом, благодаря дополнительному охлаждению частиц в полете при грохочении удается интенсифицировать процесс охлаждения и охладить массу с температурой 600-1000 С до 100 С, а также снизить влажность за счет того, что механическое обезвоживание материала при высокой температуре значительно эффективнее, чем обезвоживание пульпы.

Пример, Шлаковый расплав из пшакового ковша или непосредственно из шлаковой канавы доменной или сталеплавильной печи с температурой 1300-1500°С поступает на ряд последовательно расположенных желобов и экранов ,где обрабатывается водой из гидронасадок.В результате такой обработки с последнего экрана сходит поризо- ванная шлаковая масса в пиропластичном состоянии с температурой 600-1 000 С и остатки неиспарившейся воды в количестве около 0,5 т на 1 т шлака.

После этого смесь материала и остатков неиспарившейся при поризации воды встряхивают на грохоте с амплитудой 2-6 мм в течение 40-80 с. При этом происходит одновременное охлаждение и обезвоживание поризован ной шлаковой массы.

Эффективность обезвоживания при грохочении oпpeдeляetcя параметрами механической работы грохота, в частности амплитудой колебаний. Исследованиями установлено, что амплитуда 2-6 мм обеспечивает наиболее эффективное встряхивание и интенсивное удаление влаги при оптимальных режимах грохочения.

Скорость охлаждения на грохоте составляет, по данным лабораторных

исследований, около 12 С/с. Тогда нйобходимое время охлаждения от 600, О

1000 с до

100°С

составляет:

15

/иа КС

1000 - 100 . 12 «О с.

Л1И4

600 - 100

Т2

АО с.

0

5

0

5

0

5

0

5

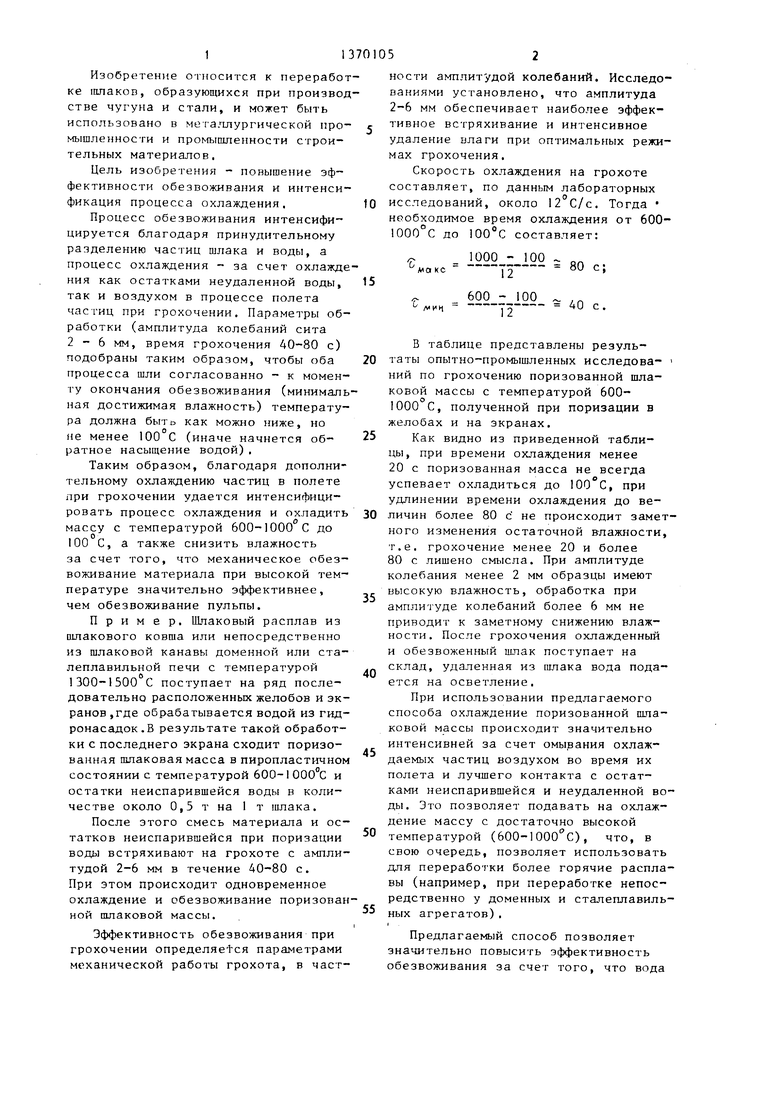

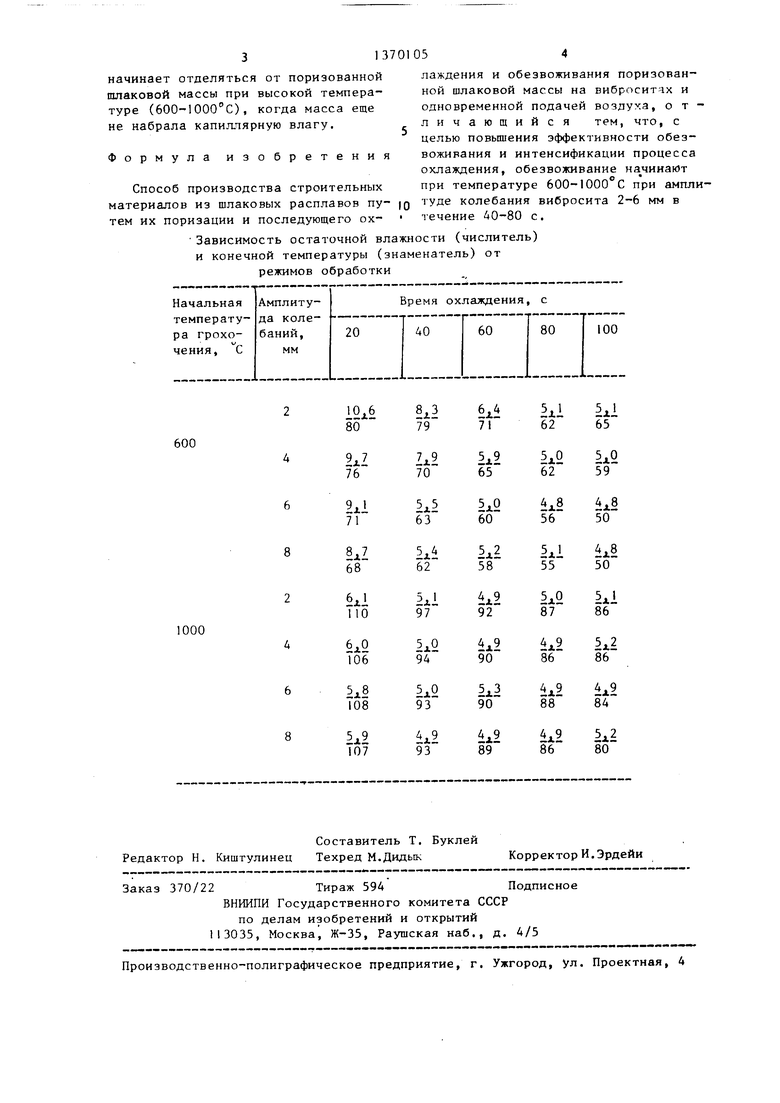

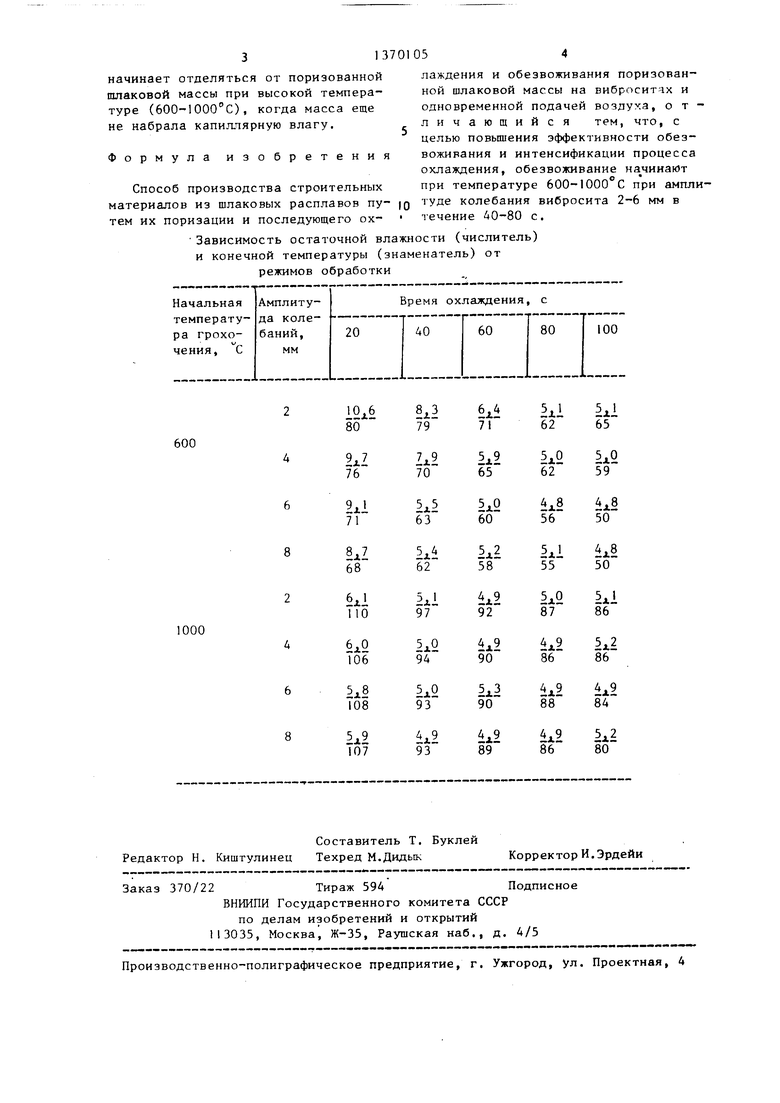

В таблице представлены результаты опытно-промышленных исследова- НИИ по грохочению поризованной шлаковой массы с температурой 600- 1000 С, полученной при поризации в желобах и на экранах.

Как видно из приведенной таблицы, при времени охлаждения менее 20 с поризованная масса не всегда успевает охладиться до 100 С, при удлинении времени охлаждения до величин более 80 с не происходит заметного изменения остаточной влажности, т.е. грохочение менее 20 и более 80 с лишено смысла. При амплитуде колебания менее 2 мм образцы имеют высокую влажность, обработка при амплитуде колебаний более 6 мм не приводит к заметному снижению влажности. После грохочения охлажденный и обезвоженный шлак поступает на склад, удаленная из шлака вода подается на осветление.

При использовании предлагаемого способа охлаждение поризованной шлаковой массы происходит значительно интенсивней за счет омывания охлаждаемых частиц воздухом во время их полета и лучшего контакта с остатками неиспарившейся и неудаленной воды. Это позволяет подавать на охлажвысокой

что, в

свою очередь, позволяет использовать для переработки более горячие расплавы (например, при переработке непосредственно у доменных и сталеплавильных агрегатов),

Предлагаемый способ позволяет значительно повысить эффективность обезвоживания за счет того, что вода

дение массу с достаточно температурой (600-1000 С),

начинает отделяться от пориэованной шлаковой массы при высокой температуре (600-1ООО С), когда масса еще не набрала капиллярную влагу.

Формула изобретения

Способ производства строительных атериалов из шлаковых расплавов пу- |Q ем их поризации и последующего ох-

Зависимость остаточной влажности (числитель) и конечной температуры (знаменатель) от режимов обработки

лаждения и обез ной шлаковой ма одновременной п личающий целью повьшения воживания и инт охлаждения, обе при температуре туде колебания течение 40-80 с

лаждения и обезвоживания поризован- ной шлаковой массы на виброситах и одновременной подачей воздуха, отличающийся тем, что, с целью повьшения эффективности обезвоживания и интенсификации процесса охлаждения, обезвоживание на чииают при температуре бОО-ЮОО С при амплитуде колебания вибросита 2-6 мм в течение 40-80 с.

| УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТОКСИЧНЫМИ МАТЕРИАЛАМИ КРУПНОГАБАРИТНЫХ ВАЛОВ | 0 |

|

SU265758A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Установка для производства термозита | 1978 |

|

SU697424A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-01-30—Публикация

1985-12-29—Подача