(21)3988349/23-05

(22)10.12.85

(46) 30.01.88. Бнш. 4 (,71) Кемеровское научно-производственное объединение Карболит и Институт элементоорганических соединений им. А.Н. Несмеянова (72) А.М.Юферов, Л.А.Воеводина, Н.А.Сафронова, Л.К.Лукьянова, В.А.Сергеев, В.И.Неделькин, Е.А.Юферов и А.И.Леонтьев (53) 678.684.02(088.8) (56) Авторское свидетельство СССР № 390120, кл. С 08 G 65/40, 1973.

Авторское свидетельство СССР 1206283, кл. С 08 С 75/14, 1985.

Авторское свидетельство СССР 1039936, кл. С 08 G 75/02, 1982.

(54) СПОСОБ ПОЛУЧЕНИЯ ОЛИГООКСИФЕНИ- ЛЕНСУЛЬФИДА

(57) Изобретение относится к получению олигооксифениленсульфида, используемого, в частности, в пресс-композициях. Повышение конверсии фенола и исключение ввделения сероводорода достигается тем, что процесс проводят в присутствии карбоната металла, выбранного из группы, включающей карбонат цинка, карбонат кобальта, основной карбонат, .никель - основной карбонат меди при молярном соотношении фенол - сера от 1:1,5 до 1:2,5 и сера - карбонат металла от 1:0,15 до 1:0,48. 1 табл.

s

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аминофениленсульфидных олигомеров | 1985 |

|

SU1326578A1 |

| Способ получения серусодержащей фенольной смолы | 1982 |

|

SU1039936A1 |

| Способ получения полиаминофениленсульфидов | 1983 |

|

SU1102794A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ФЕПОЛЬНОЙ СМОЛЫйчП;|': i';;:^;.:"'^7i^!!)4'tjU^ 'UKiSiil.C t УУ | 1973 |

|

SU390120A1 |

| Р. В. Чугунникова и Е. Н. Емельянова | 1972 |

|

SU345117A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПОЛИФЕНИЛЕНСУЛЬФИДСУЛЬФОНОВ | 2005 |

|

RU2311429C2 |

| Способ получения м-феноксифенола | 1990 |

|

SU1740365A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА КАЛЬЦИЯ | 2020 |

|

RU2742990C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБСОРБЕНТА ДИОКСИДА СЕРЫ | 1992 |

|

RU2043142C1 |

| ДИТИОФОСФАТНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В РЕЗИНЕ | 2008 |

|

RU2429240C2 |

00

. 13 Изобретение относится к получению полиоксифениленсульфидов, применяемых в качестве вулканизующих агентов каучуков, ионитов, для отверждения эпоксидных смол, связунлцих.

Цель изобретения - повьшение конверсии фенола и исключение выделения сероводорода.

Пример 1, Процесс проводят в атмосфере азота в колбе, снабженной мешалкой, термометром и обратным холодильником, соединенным с поглотителем сероводорода, заполненным водным раствором сернокислой меди. Колбу обогревают с помощью силиконовой бани с регулируемой температурой.

В колбу загружают 0,5 г-моль расплавленного фенола, нагревают до 120 С и загружают 1,0 г-моль серы (молярное соотношение фенол:сера 1:2) после расплавления серы и получения однородного расплава в реакционную массу загружают 0,3 г-моль карбоната цинка (молярное соотношение сера:кар- бонат цинка 1:0,3), нагревают до 170°С и вьщерживают до полного исчерпывания серы (определение методом тонкослойной хроматографии), после чего полученный олигомер сливают и охлаждают.

После окончания процесса в поглотителе не обнаружено сульфида меди визуально и с помощью аналитического метода (иодометрически), что свиде- тельствует об отсутствии выделения сероводорода.

В продукте реакции вся сера находится в связанном состоянии в виде сульфида цинка, сульфидных связей олигооксифениленсульфида.

Полученный олигомер в расплавленном состоянии подвижная вязкая жидкость, в охлажденном состоянии твердое хрупкое вещество.

Полученный олигомер характеризуется следующими свойствами: Температура капле- падения, с100

Содержание фенола, % 0,8 Содержание серы Отсутствуе Средняя молекулярная масса органической части450

Степень конверсии

фенола, %98,0

Пример2. В установку, описанную в примере I, загружают 0,5 г-моль расплавленного фенола, нагревают до

182

120 С и 1,25 г-моль серы (молярное соотношение фенол:сера 1:2,5), после расплавления серы и получения гомогенного расплава в реационную массу загружают 0,6 г-моль основного карбоната цинка (молярное соотношение сера:карбонат цинка 1:0,48), смесь при перемешивании нагревают до 180 С и выдерживают до практически полного исчезновения свободной серы в реакционной массе, что определяют методом тонкослойной хроматографии, после чего полученный продукт выгружают из колбы и охлаждают. После окончания синтеза в поглоттеле газов сульфида меди не обнаружено, зто свидетельствует о том, что сероводород не выделялся.

Полученный олигомер размягчается при нагревании до 180 С, содержание фенола в олигомере составля ет 2,5%, содержание серы отсутствует. Степень конверсии фенола 88,2%.

Пример 3. В колбу установки по примеру 1 загружают 0,5 г-моль расплавленного фенола, нагревают до 125°С и загружают 1 г-моль серы (молярное соотношение фенол:сера 1:2). После расплавления серы и получения однородного расплава в реакционную массу загружают 0,3 г-моль карбоната кобальта (молярное соотношение сера: карбонат кобальта 1:0,3). Смесь при перемешивании нагревают до 165 С и выдерживают до момента практически полного исчезновения серы в реакционной массе, после чего полученный продукт выгружают из колбы и охлаждают. После синтеза в поглотителе газов сульфида меди не обнаружено что свидетельствует об отсутствии вы деления сероводорода в процессе получения олигомера. Полученный олигомер характеризуется следующими свойствами:

Температура каплепадения, С90 Содержание свободного

фенолаСледы

Содержание свободнойОтсутстсерывуютСредняя молекулярная

масса олигомера430 Степень конверсии

фенола, %100

Пример4. В колбуустановки по примеру 1 загружают 0,5 г-моль

фенола, расплавляют его инагревают

313

до 120°С, после чего загружают 0,75 г-моль серы (молярное соотноше ние фенол:сера 1:1,5).

После расплавления серы и получе- НИН однородного расплава в него загружают 0,3 г-моль углекислого основного никеля (молярное соотношение сера:основной углекислый никель 1:0,4), перемешивают и нагревают до 170 С. При этой температуре реакционную массу вьщерживают при нагревании до момента израсходования серы, что устанавливается с помощью метода тонкослойной хроматографии. Полученный продукт реакции выгружают из колбы и охлаждают. После окончания процесса в поглотителе газов сульфида меди не обнаружено, это свидетельствует о том, что сероводород в процессе не вьщелялся.

Полученный олигомер характеризуется следующими свойствами: Температура каплепа- дения, с108

Содержание свободного фенола, 7.1,08

Содержание свободной Отсутст- серывие

Средняя молекулярная

масса олигомера 380 Степень конверсии фенола, %95,8

Пример.5. По методике примера 1 в-колбу загружают 0,5 г-моль .расплавленного фенола, добйвляют 1,0 г-моль серы (молярное соотношение фенол:сера 1:2), нагревают до 120°С при перемешивании до получения однородного расплава и затем добавляют 0,15 г-моль углекислой основной меди (молярное соотношение сера: основная углекислая медь 1:0,15). Смес при перемешивании нагревают до I80 С и выдерживают до момента исчезнове- кия свободной серы в реакционной массе. Момент практически полного

- |Q20

5

0

.р

5

18

I исчерпания серы определяют с помощью метода тонкослойной хроматографии. Полученный продукт выгружают из колбы и охлаждают.

После окончания процесса в поглотителе газов сульфида меди не обнаруживают, что свидетельствует об отсутствии выделения сероводорода в течение процесса поликонденсации фенола с серой.

Олигомер не содержит свободных фенола и серы, плавится при 180°С.

Прессовочные композиции готовят механическим смешением, мас.ч.:олиго- оксифениленсульфид 9,4; бис-малеини- мида 15,6; стекловолокнистый наполнитель 71; стеарата кальция 3; аэро- сил I .

Затем смесь обрабатьшают на горячих вальцах при температуре рабочего валка 140 С в течение 5 мин.

Полученные материалы дробят до достижения частицами размера 1-2 мм и изготавливают изделия горячим прессованием (температура пресс-формы 250 С, выдержка 3 мин на 1 мм).

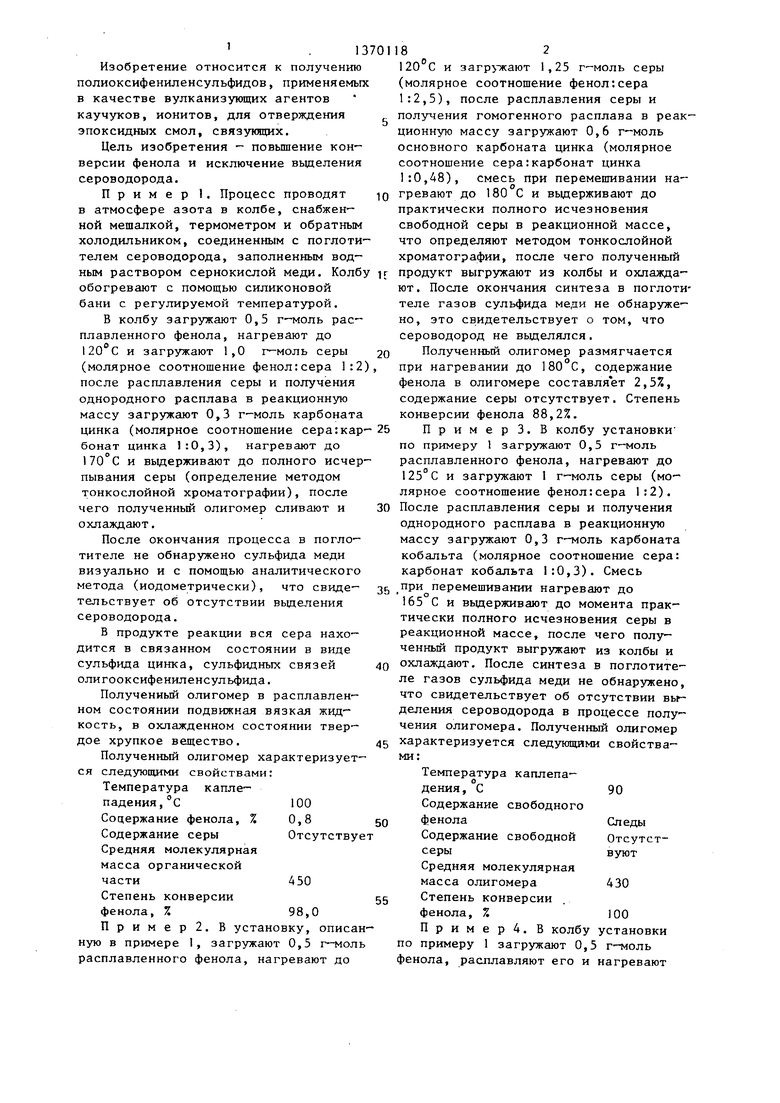

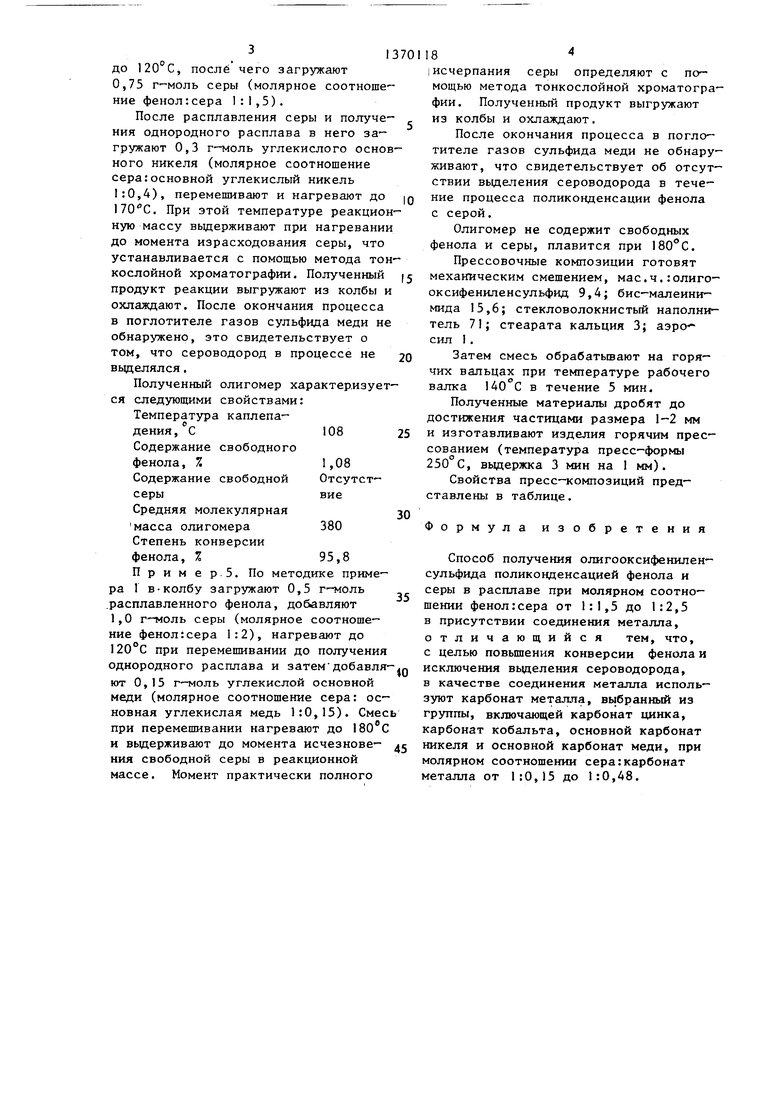

Свойства пресс-композиций представлены в таблице.

Формула изобретения

Способ получения олигооксифенилен- сульфида поликонденсацией фенола и серы в расплаве при молярном соотношении фенол:сера от 1:1,5 до 1:2,5 в присутствии соединения металла, отличающийся тем, что, с целью повьшгения конверсии фенола и исключения выделения сероводорода, в качестве соединения металла используют карбонат металла, выбранный из группы, включающей карбонат цинка, карбонат кобальта, основной карбонат никеля и основной карбонат меди, при молярном соотношении сера:карбонат металла от 1:0,15 до 1:0,48.

Электрическая

прочность,

кВ/мм

Тангенс угла

диэлектрических

потерь

16,8 16,3 15,5 14,7 15,8 15,2

0,018 0,013 0,013 0,015 0,029 0,02

Удельное электрическое сопротивление:

13,7

0,02

Авторы

Даты

1988-01-30—Публикация

1985-12-10—Подача