«

(Л

ГУ

со

4

Од О)

щего с промежуточной плитой, в которой закреплена часть секций, зубчатой рейки, закрепленной жестко с толкателем и связанной с шестерней с обгонной муфтой и цевочным диском.

взаимодействующим с плитой, в которой закреплена другая часть секции, причем привод толкателя осуществляется приводом подвижной полуформы при прямом и обратном ходах, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Пресс-форма для литья под давлением отливок, армированных трубками | 1987 |

|

SU1480961A1 |

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ ОТЛИВОК | 1997 |

|

RU2124415C1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Универсальный блок для сменных пакетов литья под давлением | 1987 |

|

SU1593779A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1174156A1 |

| Литейная форма для отливки осевого лопастного колеса гидротрансформатора | 1986 |

|

SU1407666A1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ РАЗЪЕМА ДЛЯ ЛИТЬЯ ПОГРУЖЕНИЕМ | 2003 |

|

RU2243850C1 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

Изобретение относится к литейному производству, в частности к изготовлению оребренных отливок методом выжимания. Целью изобретения является повьппение качества отливок и сокращение технологического цикла. Секции неподвижной полуформы, расположенные в разных блоках между ребрами отливки, сопрягаются по наклонным поверхностям, и за счет скольжения секций по наклонным поверхностям под действием сил усадки отливки половина секций формы отделяет- ся от отливки. Для удержания секций в сборе в период заполнения металлом формы, расфиксации их для обеспечения свободной усадки отливки, выталкивания отливки и возвращения секции в исходЯое положение используется кинематическая связь, состоящая из толкателя, закрепленного на подвижной полуформе и взаимодействую& «

1

Изобретение относится к литейному производству, преимущественно к изготовлению оребренных отливок из легких сплавов методом выжимания.

Целью изобретения является повышение качества отливок и сокращение технологического цикла.

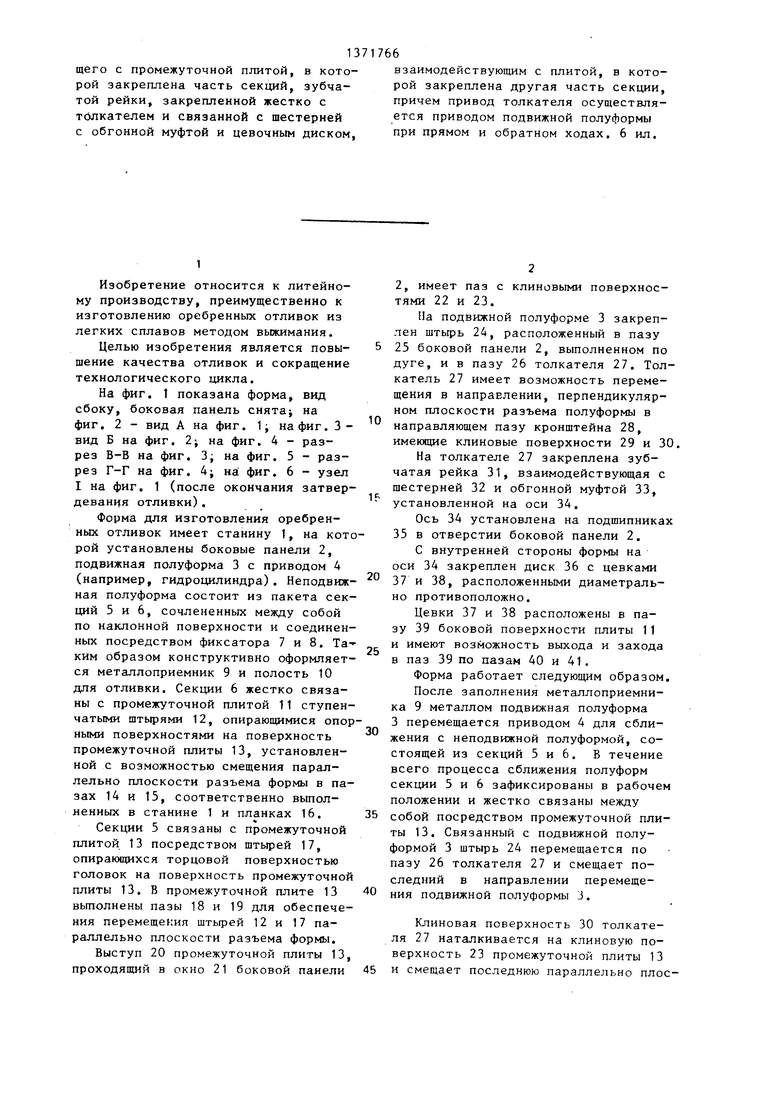

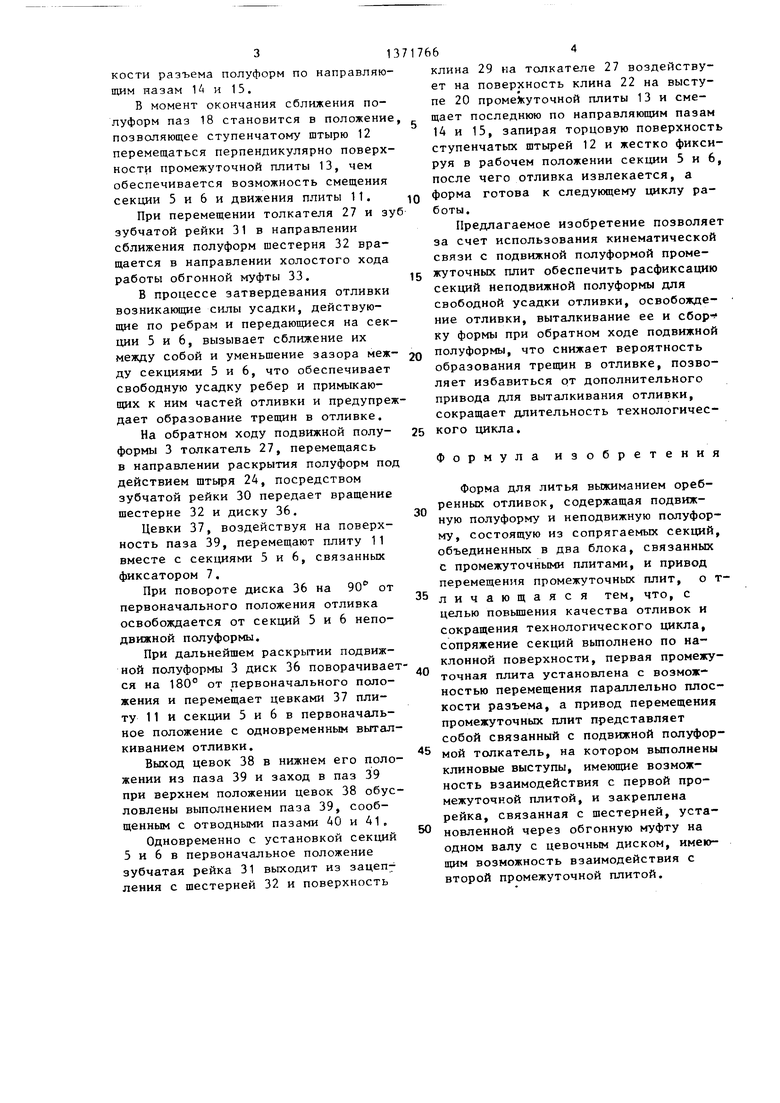

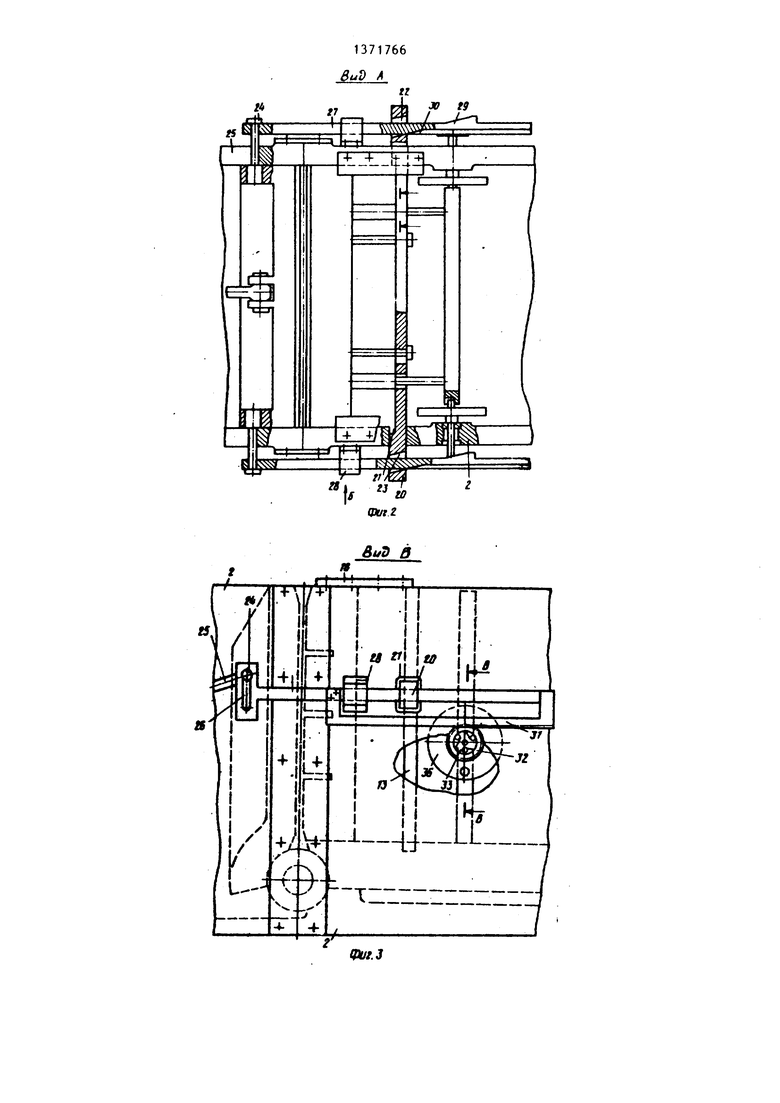

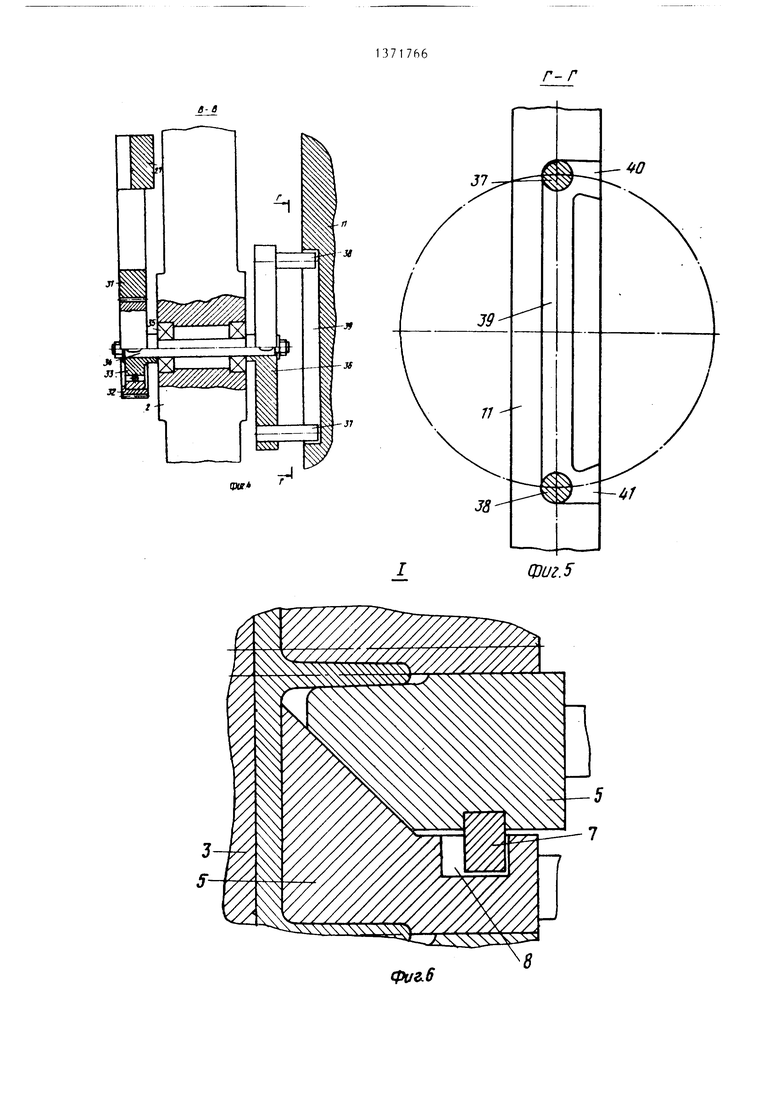

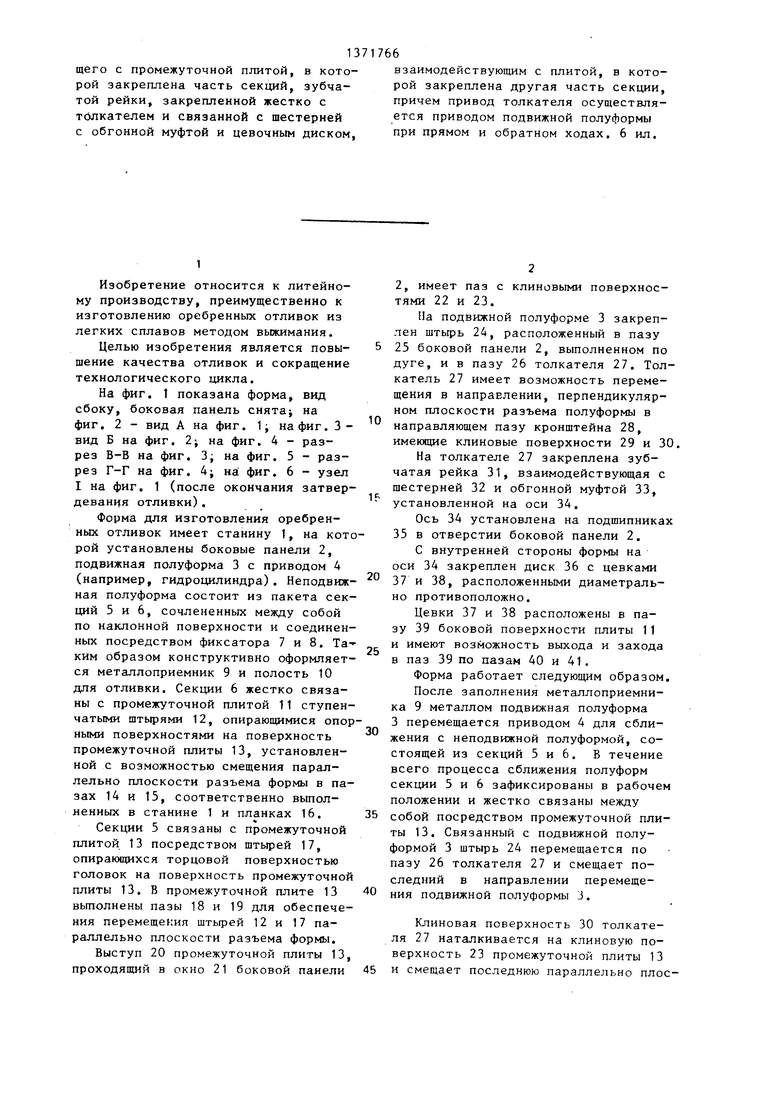

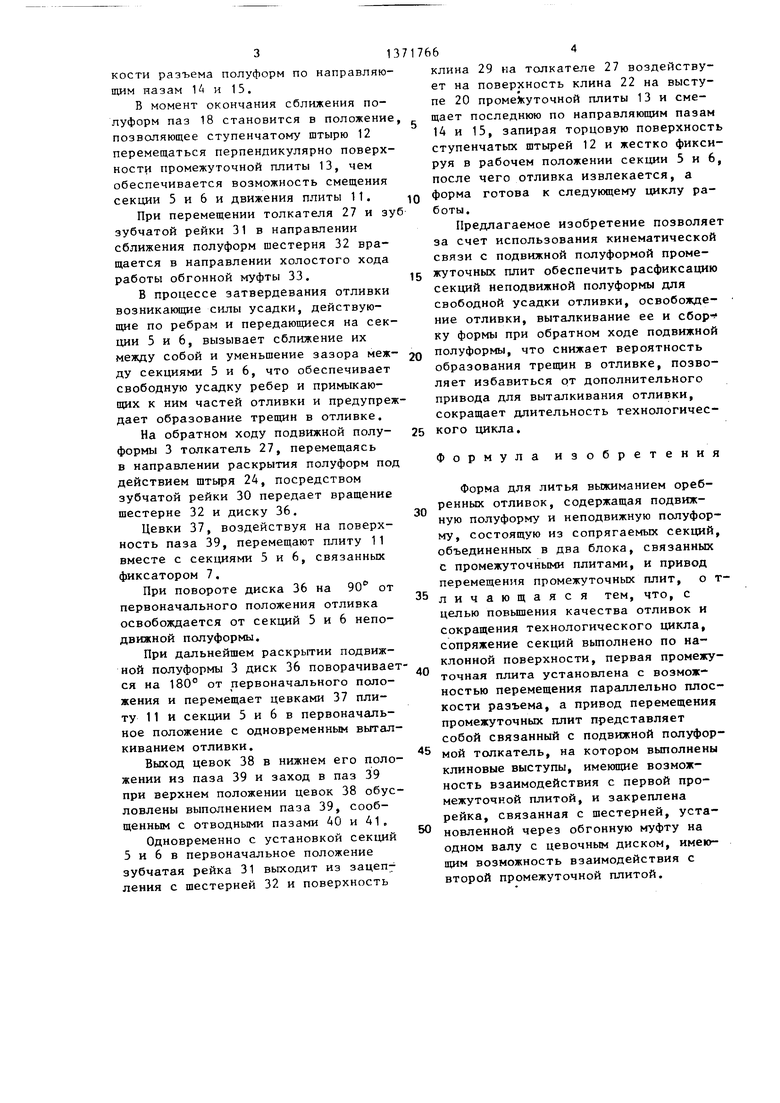

На фиг. t показана форма, вид сбоку, боковая панель снята на фиг, 2 - вид А на фиг. 1; на фиг. 3- вид Б на фиг, 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4; на: фиг. 6 - узел I на фиг, 1 (после окончания затвердевания отливки).

Форма для изготовления оребренных отливок имеет станину 1, на которой установлены боковые панели 2, подвижная полуформа 3 с приводом 4 (например, гидроцилиндра). Неподвижная полуформа состоит из пакета секций 5 и 6, сочлененных между собой по наклонной поверхности и соединенных посредством фиксатора 7 и 8. Та КИМ образом конструктивно оформляется металлоприемник 9 и полость 10 для отливки. Секции 6 жестко связаны с промежуточной плитой 11 ступенчатыми щтырями 12, опирающимися опорными поверхностями на поверхность промежуточной плиты 13, установленной с возможностью смещения параллельно плоскости разъема формы в пазах 14 и 15, соответственно выполненных в станине 1 и планках 16,

«

Секции 5 связаны с промежуточной плитой 13 посредством щтырей 17, опирающихся торцовой поверхностью головок на поверхность промежуточной плиты 13. В промежуточной плите 13 выполнены пазы 18 и 19 для обеспечения перемещения штырей 12 и 17 параллельно плоскости разъема формы.

Выступ 20 промежуточной плиты 13, проходящий в окно 21 боковой панели

0

6

0

5

0

5

0

5

2, имеет паз с клиновыми поверхностями 22 и 23,

Па подвижной полуформе 3 закреплен щтырь 24, расположенный в пазу 25 боковой панели 2, выполненном по дуге, и в пазу 26 толкателя 27. Толкатель 27 имеет возможность перемещения в направлении, перпендикулярном плоскости разъема полуформы в направляющем пазу кронщтейна 28, имеющие клиновые поверхности 29 и 30.

На толкателе 27 закреплена зубчатая рейка 31, взаимодействующая с шестерней 32 и обгонной муфтой 33, установленной на оси 34.

Ось 34 установлена на подшипниках 35 в отверстии боковой панели 2.

С внутренней стороны формы на оси 34 закреплен диск 36 с цевками 37 и 38, расположенными диаметрально противоположно.

Цевки 37 и 38 расположены в пазу 39 боковой поверхности плиты 11 и имеют возможность выхода и захода в паз 39 по пазам 40 и 41.

Форма работает следующим образом.

После заполнения металлоприемни- ка 9 металлом подвижная полуформа 3 перемещается приводом 4 для сближения с неподвижной полуформой, состоящей из секций 5 и 6, В течение всего процесса сближения полуформ секции 5 и 6 зафиксированы в рабочем положении и жестко связаны между собой посредством промежуточной плиты 13. Связанный с подвижной полуформой 3 штырь 24 перемещается по пазу 26 толкателя 27 и смещает последний в направлении перемещения подвижной полуформы 3.

Клиновая поверхность 30 толкателя 27 наталкивается на клиновую поверхность 23 промежуточной плиты 13 и смещает последнюю параллельно плоскости разъема полуформ по направляющим назам 1 и 15.

В момент окончания сближения полуформ паз 18 становится в положени позволяющее ступенчатому штырю 12 перемещаться перпендикулярно поверхности промежуточной плиты 13, чем обеспечивается возможность смещения секции 5 и 6 и движения плиты 11.

При перемещении толкателя 27 и з зубчатой рейки 31 в направлении сближения полуформ шестерня 32 вращается в направлении холостого хода работы обгонной муфты 33.

В процессе затвердевания отливки возникающие силы усадки, действующие по ребрам и передающиеся на секции 5 и 6, вызывает сближение их между собой и уменьшение зазора между секциями 5 и 6, что обеспечивает свободную усадку ребер и примыкающих к ним частей отливки и предупредает образование трещин в отливке.

На обратном ходу подвижной полуформы 3 толкатель 27, перемещаясь в направлении раскрытия полуформ по действием штыря 2А, посредством зубчатой рейки 30 передает вращение шестерне 32 и диску 36.

Цевки 37, воздействуя на поверхность паза 39, перемещают плиту 11 вместе с секциями 5 и 6, связанных фиксатором 7.

При повороте диска 36 на 90 от первоначального положения отливка освобождается от секций 5 и 6 неподвижной полуформы.

При дальнейшем раскрытии подвижной полуформы 3 диск 36 поворачивается на 180° от первоначального положения и перемещает цевками 37 плиту 1 1 И секции 5 и 6 в первоначальное положение с одновременньм выталкиванием отливки.

Выход цевок 38 в нижнем его положении из паза 39 и заход в паз 39 при верхнем положении цевок 38 обусловлены выполнением паза 39, сообщенным с отводными пазами 40 и 41,

Одновременно с установкой секций 5 и 6 в первоначальное положение зубчатая рейка 31 выходит из зацеп ления с шестерней 32 и поверхность

0

5

5

0

5

0

5

0

клина 29 на толкателе 27 воздействует на поверхность клина 22 на выступе 20 промежуточной плиты 13 и смещает последнюю по направляющим пазам 1А и 15, запирая торцовую поверхность ступенчатых штырей 12 и жестко фиксируя в рабочем положении секции 5 и 6, после чего отливка извлекается, а форма готова к следующему циклу работы.

Предлагаемое изобретение позволяет за счет использования кинематической связи с подвижной полуформой промежуточных плит обеспечить расфиксацию секций неподвижной полуформы для свободной усадки отливки, освобождение отливки, выталкивание ее и сбор- ку формы при обратном ходе подвижной полуформы, что снижает вероятность образования трещин в отливке, позволяет избавиться от дополнительного привода для выталкивания отливки, сокращает длительность технологического цикла.

Формула изобретения

Форма для литья вьпкиманием ореб- ренных отливок, содержащая подвижную полуформу и неподвижную полуформу, состоящую из сопрягаемых секций, объединенных в два блока, связанных с промежуточными плитами, и привод перемещения промежуточных плит, о т- личающаяся тем, что, с целью повьщ1ения качества отливок и сокращения технологического цикла, сопряжение секций выполнено по наклонной поверхности, первая промежуточная плита установлена с возможностью перемещения параллельно плоскости разъема, а привод перемещения промежуточных плит представляет собой связанный с подвижной полуформой толкатель, на котором выполнены клиновые выступы, имеющие возможность взаимодействия с первой промежуточной плитой, и закреплена рейка, связанная с шестерней, установленной через обгонную муфту на одном валу с цевочным диском, имеющим возможность взаимодействия с второй промежуточной плитой.

But) A

: По

mutt

. I Tl I I

X 19

BuDe

в-в

ФИГ

Фиг.5

Фиг.6

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ОТЛИВОК МЕТОДОМ ВЫЖИМАНИЯ | 1972 |

|

SU427787A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-02-07—Публикация

1986-03-13—Подача