Изобретение относится к станкостроению и может быть использовано при обработке некруглых в поперечном сечении деталей, имеющих переменный профиль по длине, в частности поршней двигателей внутреннего сгорания.

Целью изобретения является повышение производительности и точности обработки путем уменьшения инерционности системы.

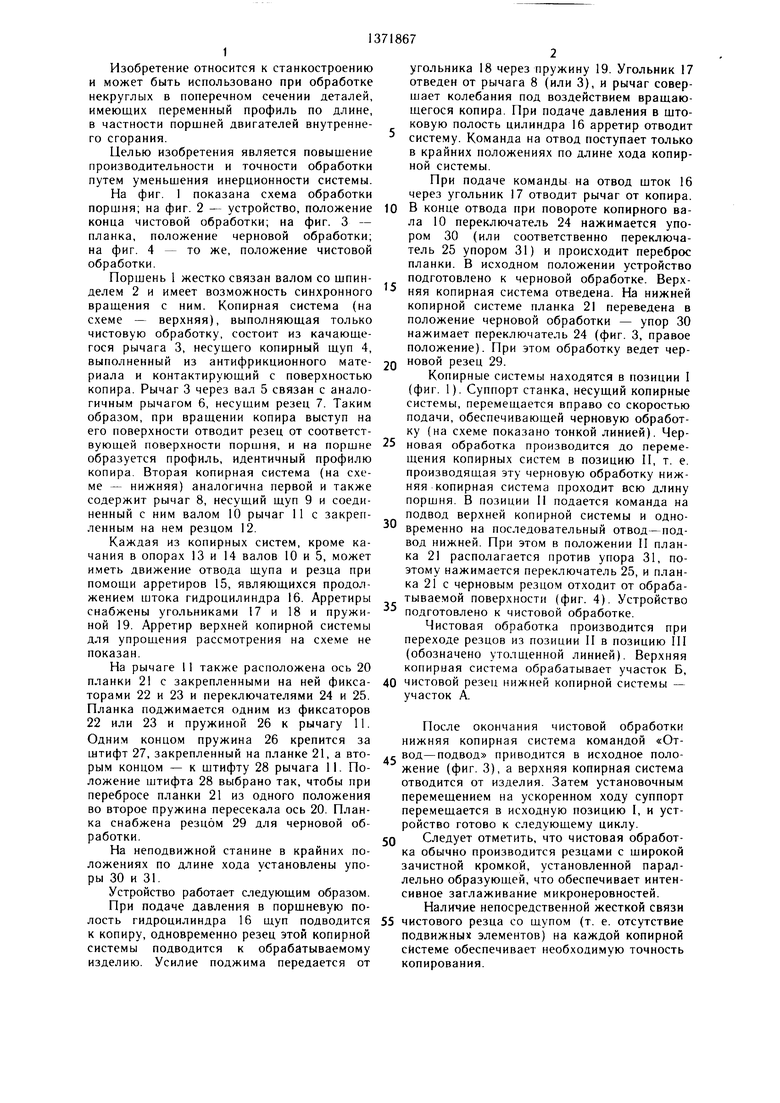

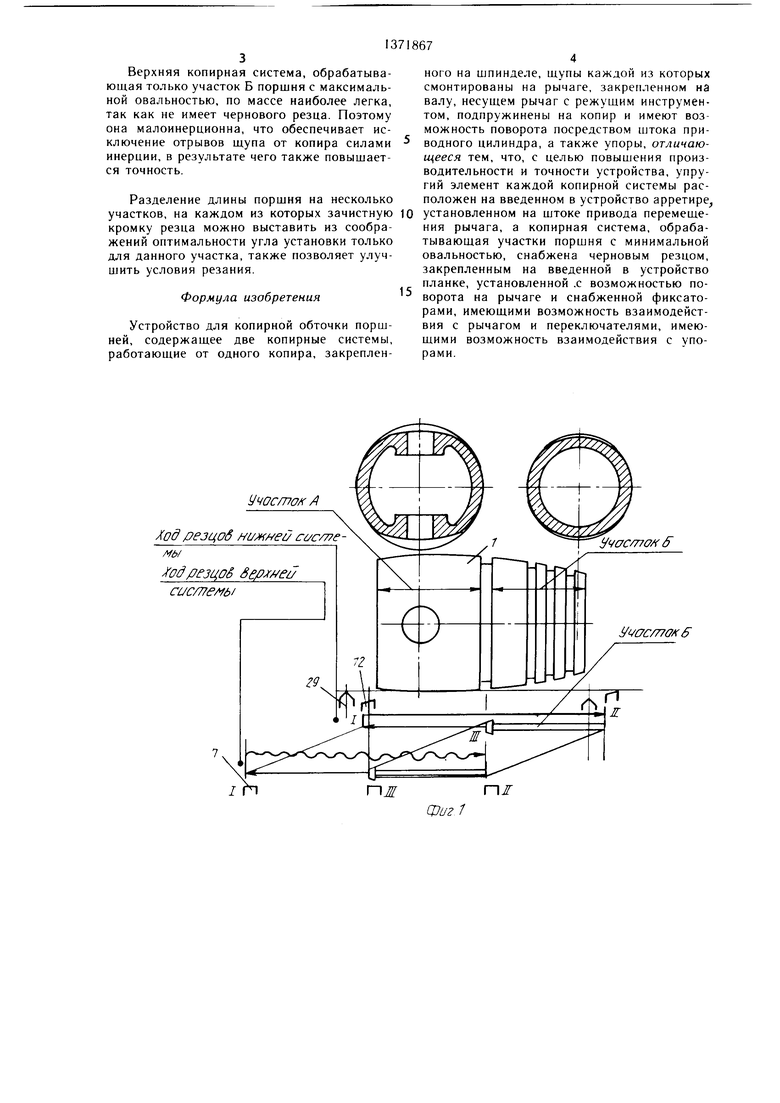

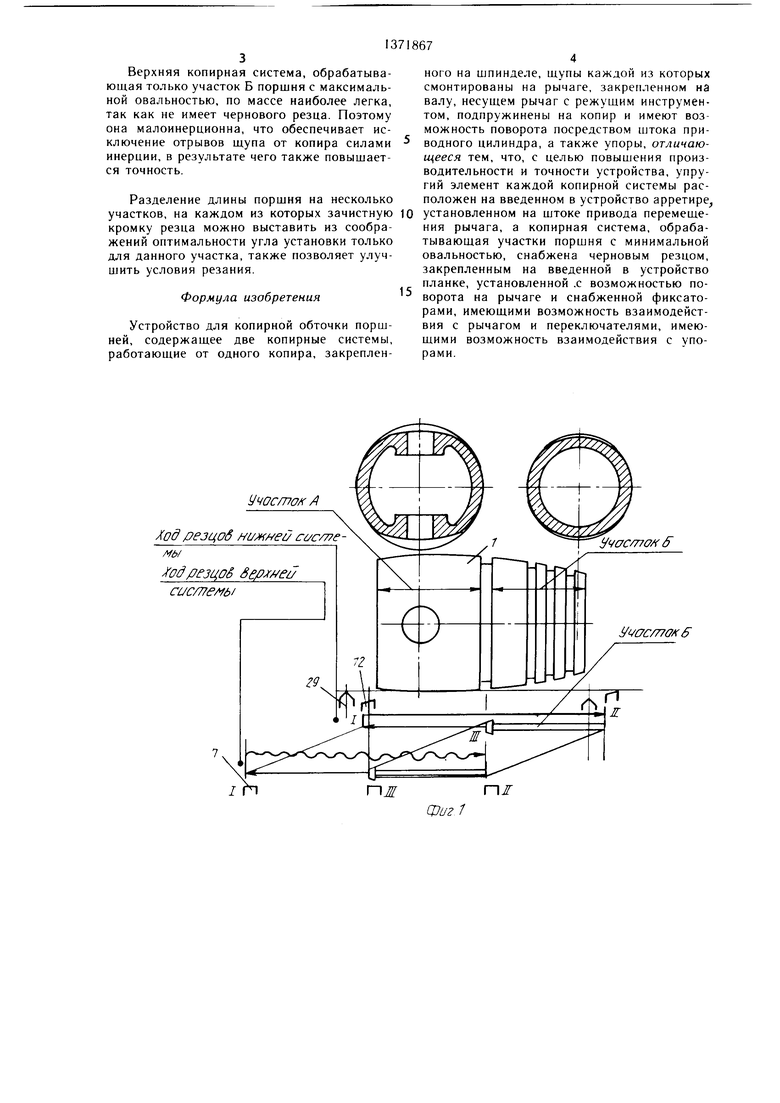

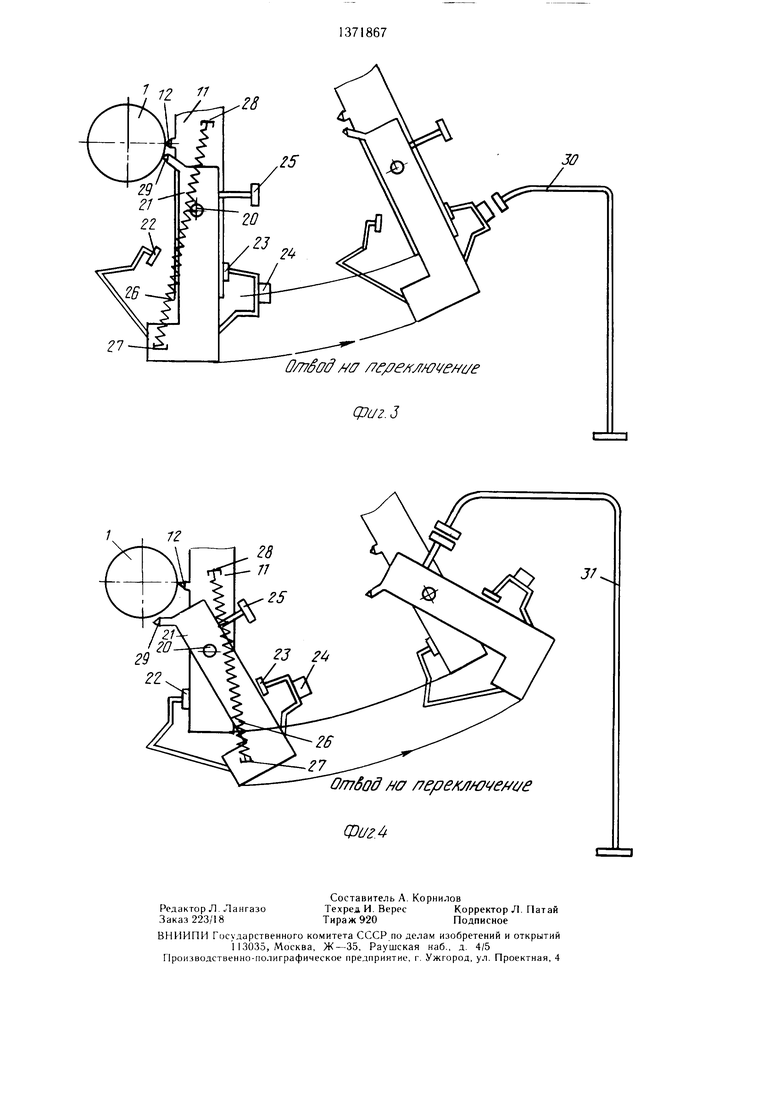

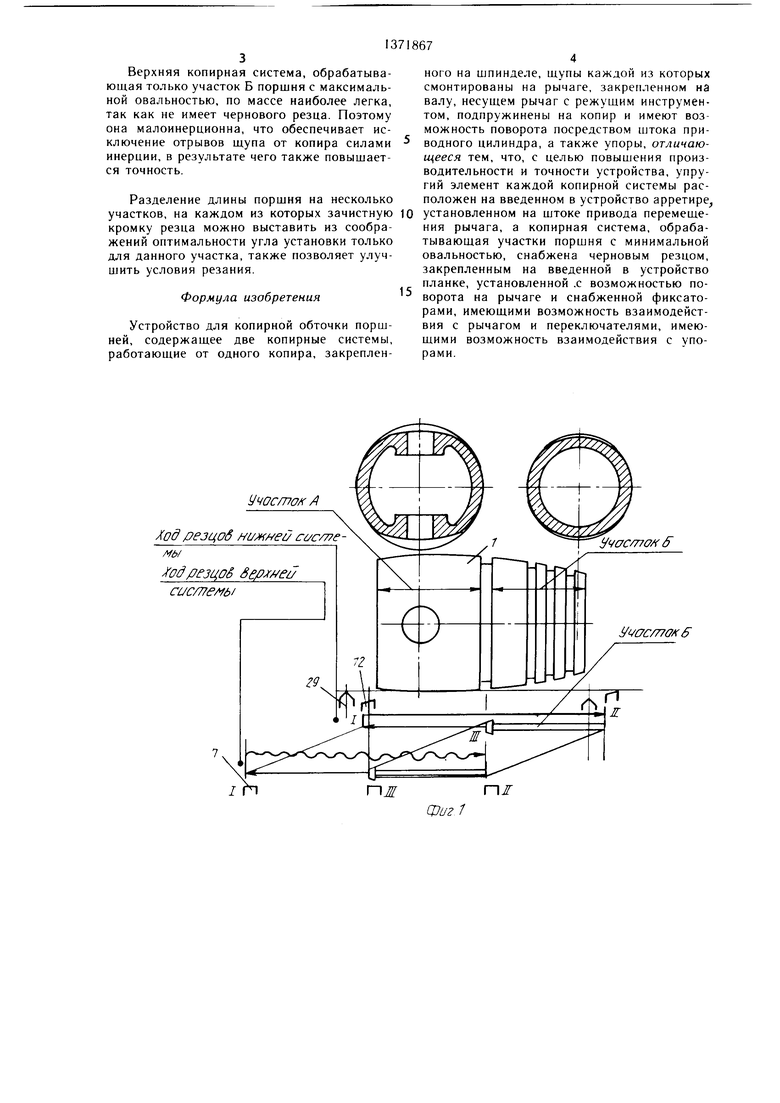

На фиг. 1 показана схема обработки поршня; на фиг. 2 - устройство, положение конца чистовой обработки; на фиг. 3 - планка, положение черновой обработки; на фиг. 4 - то же, положение чистовой обработки.

Поршень 1 жестко связан валом со шпинделем 2 и имеет возможность синхронного врашения с ним. Копирная система (на схеме - верхняя), выполняющая только чистовую обработку, состоит из качающегося рычага 3, несущего копирный щуп 4, выполненный из антифрикционного материала и контактирующий с поверхностью копира. Рычаг 3 через вал 5 связан с аналогичным рычагом 6, несущим резец 7. Таким образом, при вращении копира выступ на его поверхности отводит резец от соответствующей поверхности поршня, и на поршне образуется профиль, идентичный профилю копира. Вторая копирная система (на схеме - нижняя) аналогична первой и также содержит рычаг 8, несущий щуп 9 и соединенный с ним валом 10 рычаг 11 с закрепленным на нем резцом 12.

Каждая из копирных систем, кроме качания в опорах 13 и 14 валов 10 и 5, может иметь движение отвода щупа и резца при помощи арретиров 15, являющихся продолжением штока гидроцилиндра 16. Арретиры снабжены угольниками 17 и 18 и пружиной 19. Арретир верхней копирной системы для упрощения рассмотрения на схеме не показан.

На рычаге 11 также расположена ось 20 планки 21 с закрепленными на ней фиксаторами 22 и 23 и переключателями 24 и 25. Планка поджимается одним из фиксаторов 22 или 23 и пружиной 26 к рычагу 11. Одним концом пружина 26 крепится за штифт 27, закрепленный на планке 21, а вторым концом - к штифту 28 рычага II. Положение штифта 28 выбрано так, чтобы при перебросе планки 21 из одного положения во второе пружина пересекала ось 20. Планка снабжена резцом 29 для черновой обработки.

На неподвижной станине в крайних положениях по длине хода установлены упоры 30 и 31.

Устройство работает спедуюжим образом.

При подаче давления в поршневую полость гидроцилиндра 16 щуп подводится к копиру, одновременно резец этой копирной системы подводится к обрабатываемому изделию. Усилие поджима передается от

угольника 18 через пружину 19. Угольник 17 отведен от рычага 8 (или 3), и рычаг совершает колебания под воздействием вращающегося копира. При подаче давления в щто- ковую полость цилиндра 16 арретир отводит систему. Команда на отвод поступает только в крайних положениях по длине хода копирной системы.

При подаче команды на отвод шток 16 через угольник 17 отводит рычаг от копира.

0 В конце отвода при повороте копирного вала 10 переключатель 24 нажимается упором 30 (или соответственно переключатель 25 упором 31) и происходит переброс планки. В исходном положении устройство подготовлено к черновой обработке. Верхняя копирная система отведена. На нижней копирной системе планка 21 переведена в положение черновой обработки - упор 30 нажимает переключатель 24 (фиг. 3, правое положение). При этом обработку ведет чер0 новой резец 29.

Копирные системы находятся в позиции I (фиг. 1). Суппорт станка, несущий копирные системы, перемещается вправо со скоростью подачи, обеспечивающей черновую обработку (на схеме показано тонкой линией). Чер5 новая обработка производится до перемещения копирных систем в позицию II, т. е. производящая эту черновую обработку нижняя копирная система проходит всю длину поршня. В позиции II подается команда на подвод верхней копирной системы и одно временно на последовательный отвод-подвод нижней. При этом в положении II планка 21 располагается против упора 31, поэтому нажимается переключатель 25, и планка 21 с черновым резцом отходит от обрабатываемой поверхности (фиг. 4). Устройство подготовлено к чистовой обработке.

Чистовая обработка производится при переходе резцов из позиции II в позицию III (обозначено утолщенной линией). Верхняя копирыая система обрабатывает участок Б,

0 чистовой резец нижней копирной системы - участок А.

После окончания чистовой обработки нижняя копирная система командой «Отс вод-подвод приводится в исходное положение (фиг. 3), а верхняя копирная система отводится от изделия. Затем устаиовочным перемещением на ускоренном ходу суппорт перемещается в исходную позицию I, и устройство готово к следующему циклу.

0 Следует отметить, что чистовая обработка обычно производится резцами с широкой зачистной кромкой, установленной параллельно образующей, что обеспечивает интенсивное заглаживание микронеровностей. Наличие непосредственной жесткой связи

5 чистового резца со щупом (т. е. отсутствие подвижных элементов) на каждой копирной системе обеспечивает необходимую точность копирования.

5

Верхняя копирная система, обрабатывающая только участок Б поршня с максимальной овальностью, по массе наиболее легка, так как не имеет чернового резца. Поэтому она малоинерционна, что обеспечивает исключение отрывов щупа от копира силами инерции, в результате чего также повыщает- ся точность.

Разделение длины порщня на несколько

ного на шпинделе, щупы каждой из которых смонтированы на рычаге, закрепленном на валу, несущем рычаг с режущим инструментом, подпружинены на копир и имеют возможность поворота посредством штока приводного цилиндра, а также упоры, отличающееся тем, что, с целью повышения производительности и точности устройства, упругий элемент каждой копирной системы расположен на введенном в устройство арретире

участков, на каждом из которых зачистную Ю установленном на штоке привода перемеше- кромку резца можно выставить из сообра- ния рычага, а копирная система, обраба- жений оптимальности угла установки только для данного участка, также позволяет улучтывающая участки поршня с минимальной овальностью, снабжена черновым резцом, закрепленным на введенной в устройство планке, установленной .с возможностью поворота на рычаге и снабженной фиксаторами, имеющими возможность взаимодействия с рычагом и переключателями, имеющими возможность взаимодействия с упорами.

шить условия резания.

Формула изобретения

Устройство для копирной обточки поршней, содержащее две копирные системы, работающие от одного копира, закрепленного на шпинделе, щупы каждой из которых смонтированы на рычаге, закрепленном на валу, несущем рычаг с режущим инструментом, подпружинены на копир и имеют возможность поворота посредством штока приводного цилиндра, а также упоры, отличающееся тем, что, с целью повышения производительности и точности устройства, упругий элемент каждой копирной системы расположен на введенном в устройство арретире

установленном на штоке привода перемеше- ния рычага, а копирная система, обраба-

установленном на штоке привода перемеше- ния рычага, а копирная система, обраба-

тывающая участки поршня с минимальной овальностью, снабжена черновым резцом, закрепленным на введенной в устройство планке, установленной .с возможностью поворота на рычаге и снабженной фиксаторами, имеющими возможность взаимодействия с рычагом и переключателями, имеющими возможность взаимодействия с упорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обточки криволинейных поверхностей | 1967 |

|

SU252813A2 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| Станок для обработки деталей сложной формы | 1986 |

|

SU1318349A1 |

| УСТРОЙСТВО ДЛЯ МНОГОПРОХОДНОЙ ОБРАБОТКИ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1969 |

|

SU253527A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ КОНУСНО ЭЛЛИПСНОЙОБТОЧКИ | 1965 |

|

SU174490A1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ВНЕШНИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179089C1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

Изобретение относится к станкостроению и может быть использовано при обработке некруглых в поперечном сечении деталей, имеющих переменный профиль по длине, в частности поршней двигателей внутреннего сгорания. Целью изобретения является повышение производительности и точности работы устройства путем уменьшения инерционности системы. В исходном поло21 гг 20 21 гб жении верхняя копирная система отведена. На нижней копирной системе переключатель 21 переведен в положение черновой обработки поршня 1 резцом 29. Щуп подводится к копиру 2 посредством гидроцилиндра 16, угольника 18 и пружины 19. Черновая обработка осуществляется нижней копирной системой на всю длину поршня 1. По окончании черновой обработки подается команда на подвод верхней копирной системы и отвод чернового 29 и подвод листового резца нижней. При этом переключатель 21 с черновым резцом отходит от обрабатываемой поверхности. Устройство подготовлено к чистовой обработке. В процессе чистовой обработки верхняя и нижняя ко- пирные системы отслеживают, а резцы обрабатывают одновременно участки поршня 2 с различной овальностью. После окончания чистовой обработки копирные системы отводятся в исходное положение. Устройство готово к следующему циклу. 4 ил. а (Л со 00 О5 Фиг 2

Участок А

Аод /}езцо6 а/с/т е/% /

- од/}езцоё

СЦС/7 е/ д/

t(7C/77OK6

Фиг 7

0/77бод ff /7f-/7e/ /{ i ej iye

Отбод но

30

/

сриг.З

J/.

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-10—Подача