/5

со

оо ел

00 05

ГО

Изобретение относится к станкостроению и является усовершенствованием устройства по авт. св. № 603565.

Целью изобретения является расширение технологических возможностей станка путем обеспечения заточки инструментов с винтовыми зубьями и увеличение жесткости крепления привода.

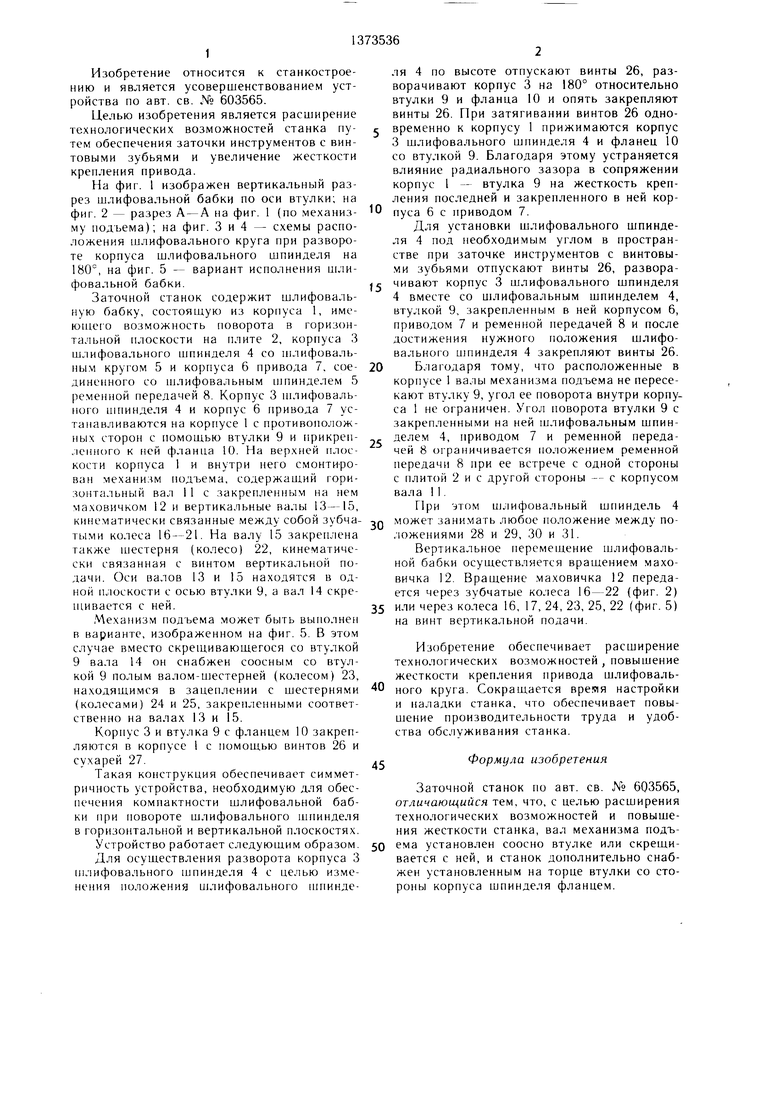

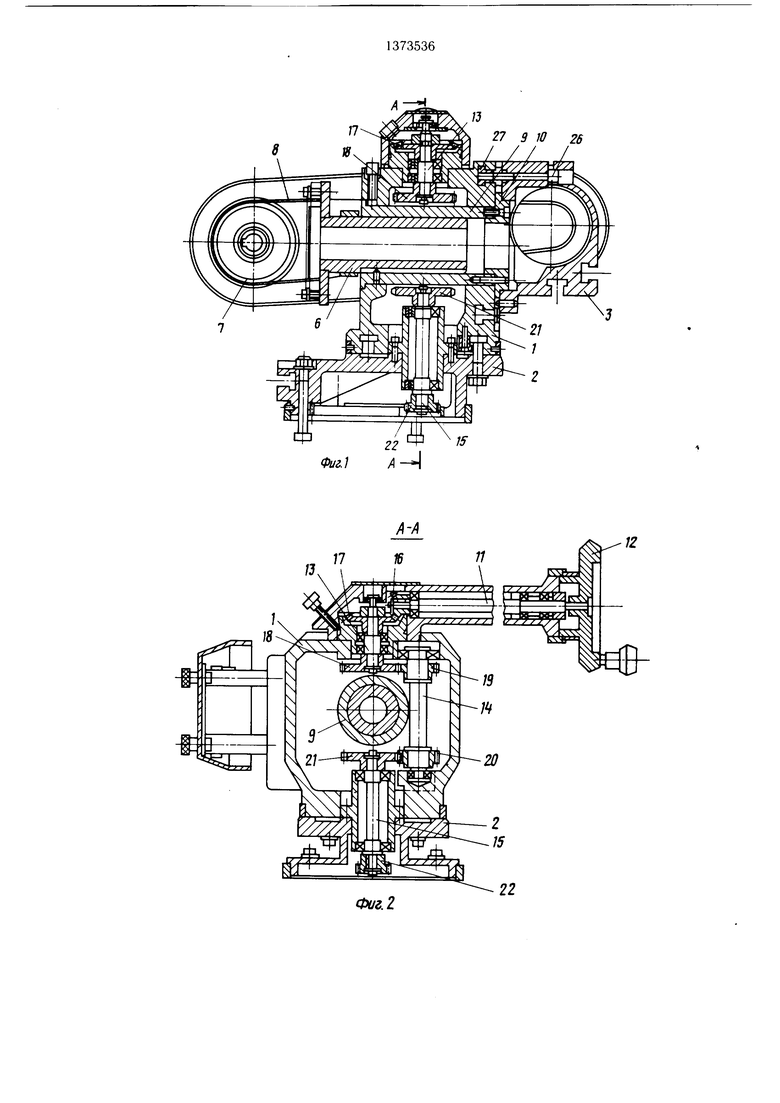

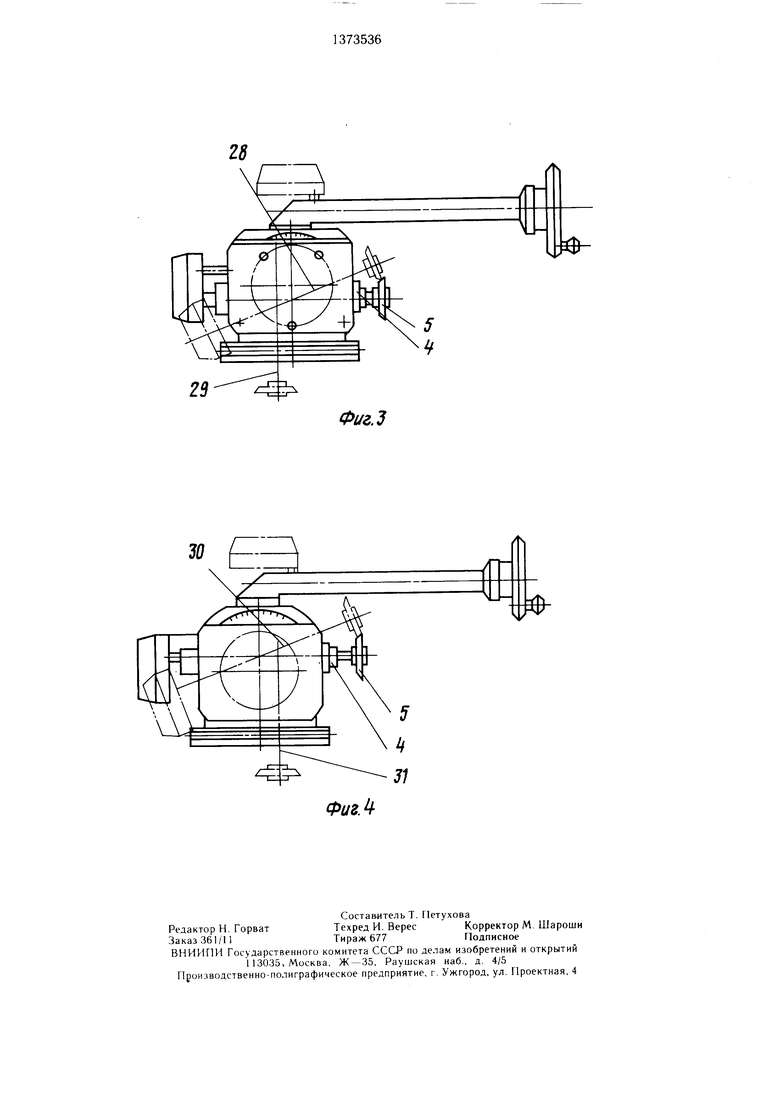

На фиг. 1 изображен вертикальный разрез шлифовальной бабки по оси втулки; на фиг. 2 - разрез А - А на фиг. 1 (по механизму подъема); на фиг. 3 и 4 - схемы расположения шлифовального круга при развороте корпуса шлифовального шпинделя на 180°, на фиг. 5 - вариант исполнения шлифовальной бабки.

Заточной станок содержит шлифовальную бабку, состояшую из корпуса 1, имеющего возможность поворота в горизонтальной плоскости на плите 2, корпуса 3 шлифовального шпинделя 4 со шлифовальным кругом 5 и корпуса 6 привода 7. соединенного со 1плифовальным ппинделем 5 ременной передачей 8. Корпус 3 пктифоваль- пого шпинделя 4 и корпус 6 привода 7 устанавливаются на корпусе 1 с противоположных сторон с помошью втулки 9 и прикрепленного к ней фланца 10. На верхней плоскости корпуса 1 и внутри него смонти-ро- ван механизм подъема, содержащий горизонтальный вал 11 с закрепленным на нем маховичком 12 и вертикальные валы 13-15, кинематически связанные между собой зубчатыми колеса 16-21. На валу 15 закреплена также шестерня (колесо) 22, кинематически связанная с винтом вертикальной подачи. Оси валов 13 и 15 находятся в одной плоскости с осью втулки 9, а вал 14 скре- П1ивается с ней.

Механизм подъема может быть выполнен в варианте, изображенном на фиг. 5. В этом случае вместо скрещивающегося со втулкой 9 вала 14 он снабжен соосным со втулкой 9 полым валом-шестерней (колесом) 23, находящимся в зацеплении с шестернями (колесами) 24 и 25, закрепленными соответственно на валах 13 и 15.

Корпус 3 и втулка 9 с фланцем 10 закрепляются в корпусе 1 с помощью винтов 26 и сухарей 27.

Такая конструкция обеспечивает симметричность устройства, необходимую для обеспечения компактности шлифовальной бабки при повороте шлифовального шпинделя в горизонтальной и вертикальной плоскостях.

Устройство работает следующим образом.

Для осуществления разворота корпуса 3 шлифовального п пинделя 4 с целью изменения положения у лифовального шпинделя 4 по высоте отпускают винты 26, разворачивают корпус 3 на 180° относительно втулки 9 и фланца 10 и опять закрепляют винты 26. При затягивании винтов 26 одно- временно к корпусу 1 прижимаются корпус

3щлифовального щпинделя 4 и фланец 10 со втулкой 9. Благодаря этому устраняется влияние радиального зазора в сопряжении корпус 1 - втулка 9 на жесткость крепления последней и закрепленного в ней кор0 пуса 6 с приводом 7.

Для установки щлифовального щпинделя 4 под необходимым углом в пространстве при заточке инструментов с винтовыми зубьями отпускают винты 26, развора чивают корпус 3 щлифовального щпинделя

4вместе со шлифовальным щпинделем 4, втулкой 9, закрепленным в ней корпусом 6, приводом 7 и ременной передачей 8 и после достижения нужного положения шлифовального шпинделя 4 закрепляют винты 26.

0 Благодаря тому, что расположенные в корпусе 1 валы механизма подъема не пересекают втулку 9, угол ее поворота внутри корпуса 1 не ограничен. Угол поворота втулки 9 с закрепленными на ней шлифовальным щпинс делем 4, приводом 7 и ременной передачей 8 ограничивается положением ременной передачи 8 при ее встрече с одной стороны с плитой 2 и с другой стороны - с корпусо.м вала 11.

При этом шлифовальный шпиндель 4

Q может занимать любое положение между положениями 28 и 29, 30 и 31.

Вертикальное перемещение нллифоваль- ной бабки осуществляется вращением маховичка 12. Вращение маховичка 12 передается через зубчатые колеса 16-22 (фиг. 2)

5 или через колеса 16, 17, 24, 23, 25, 22 (фиг. 5) на винт вертикальной подачи.

Изобретение обеспечивает расширение технологических возможностей , повышение жесткости крепления привода щлифоваль- 0 ного круга. Сокращается вреяя настройки и наладки станка, что обеспечивает повышение производительности труда и удобства обслуживания станка.

45

Формула изобретения

Заточной станок по авт. св. № 603565, отличающийся тем, что, с целью расширения технологических возможностей и повышения жесткости станка, вал механизма подъ- ема установлен соосно втулке или скрещивается с ней, и станок дополнительно снабжен установленным на торце втулки со стороны корпуса шпинделя фланцем.

Фиг.1

10 26

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки зубцов дисковых фрез, пил и т.п. | 1937 |

|

SU56437A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Заточной станок | 1988 |

|

SU1664516A1 |

| Заточный станок | 1973 |

|

SU603565A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ПЕРФОРАТОРНЫХ КОРОН | 1973 |

|

SU384653A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

Изобретение относится к области станкостроения. Целью изобретения является расширение технологических возможностей станка путем обеспечения заточки инструментов с винтовыми зубьями и увеличение жесткости крепления привода. Заточной станок содержит шлифовальную бабку, состоящую из корпуса 1, корпуса 3 шлифованного шпинделя и корпуса 6 привода 7. В корпусе 1 П1лифовальной бабки установлены втулка 9 с фланцем и вал, ось которого скрещивается с осью втулки 9. Вал кинематически связан с механизмом подъема. Вместо вала в корпусе 1 может быть установлен полый вал - шестерня 23, соосный втулке 9 и также кинематически связанный с механизмом подъема. Поскольку эти оси валов не пересекают ось втулки 9, угол поворота последней внутри корпуса 1 не ограничен, что обеспечивает возможность заточки инструмента с винтовыми зубьями. Влияние радиального зазора в сопряжении корпус I - втулка 9 на жесткость крепления последней и закрепленного в ней корпуса 6 привода 7 устраняется при затягивании винтов 26, когда к корпусу 1 одновремено прижимаются корпус 3 шпинделя и фланец 10 с втулкой 9. 5 ил. i (Л

/3.

7

Фиг.

| Заточный станок | 1973 |

|

SU603565A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-02-15—Публикация

1986-07-09—Подача