(Л

со

Од 00

верхности ярма на уровне его торца, имеющего наименьшую пористость. Сборку устройства производят в следующем порядке. Устанавливают на опорную плиту 6 матрицу 5, помещают в матрицу собранный индуктор, причем направляющие 7 опорной плиты 6 находятся в межполюсном пространстве. Затем устанавливают скользящий кольцевой

конус 9, формующие элементы 8, стержень 3 и жестко закрепляют. Окончательно прессуют ферромагнитное ярмо

1путем приложения осевого давления 600-700 МПа, одновременно окончательно прессуют постоянные магниты

2путем приложения того же давления прессования к скользящему кольцевому конусу 9. 2 с.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО СЕРДЕЧНИКА ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2181912C2 |

| Роторный штамповочный пресс для изготовления двухслойных брикетов | 1990 |

|

SU1752577A1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| Статор электрической машины и способ его изготовления | 1981 |

|

SU1008850A1 |

Изобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано в электротехнической промьппленности. Целью изобретения является упрощение технологии изготовления и улучшение качества индуктора. Индуктор собирают из брикетов ярма 1 и брикетов постоянных магнитов 2, которые присоединяют к внутренней по

1

Изобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано в электротехнической промышленности.

Цель изобретения - упрощение технологии изготовления и улучшение качества индуктора.

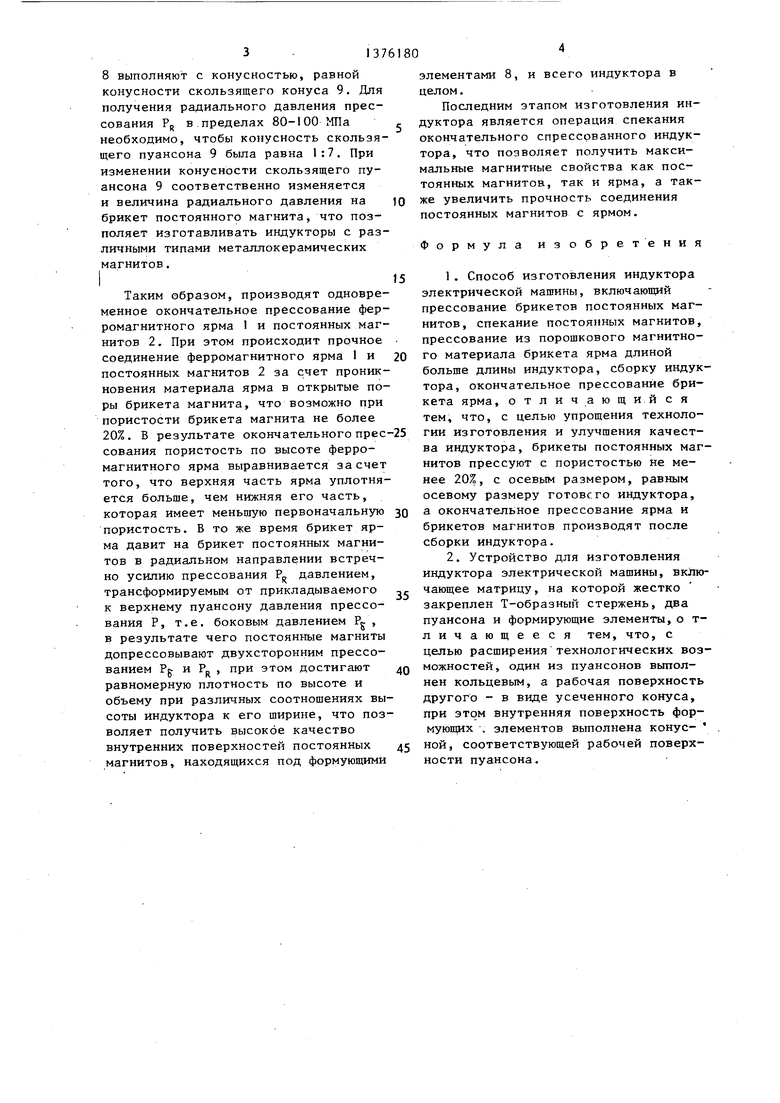

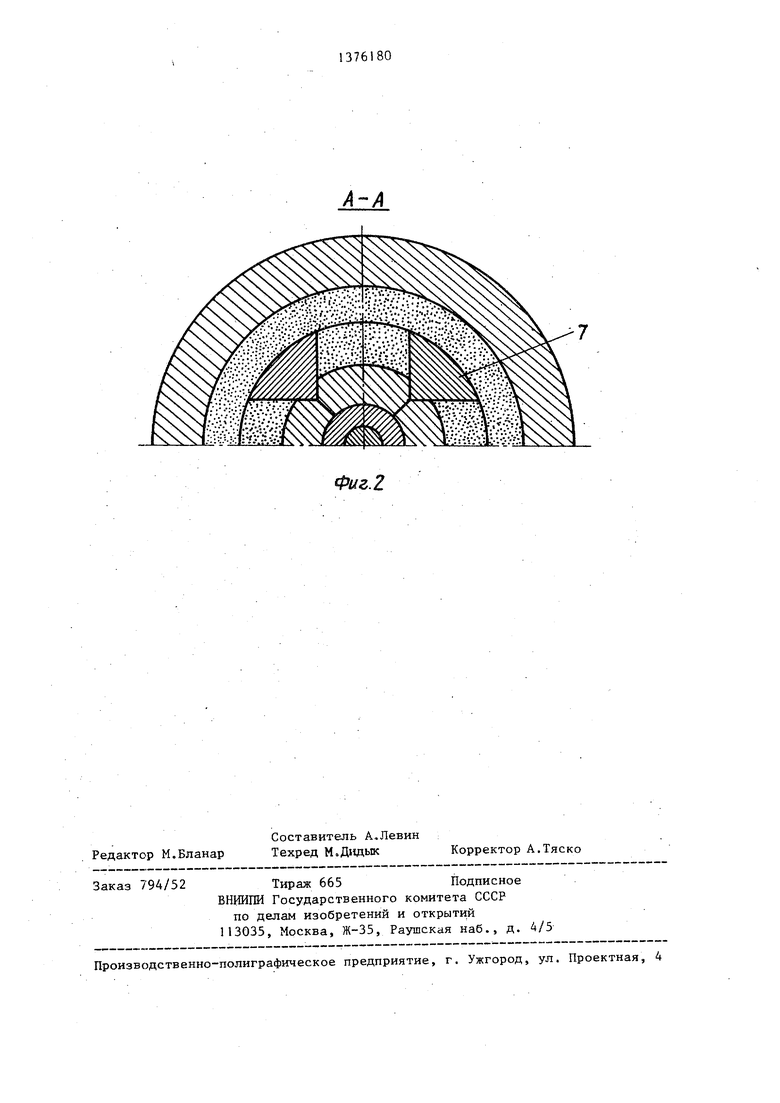

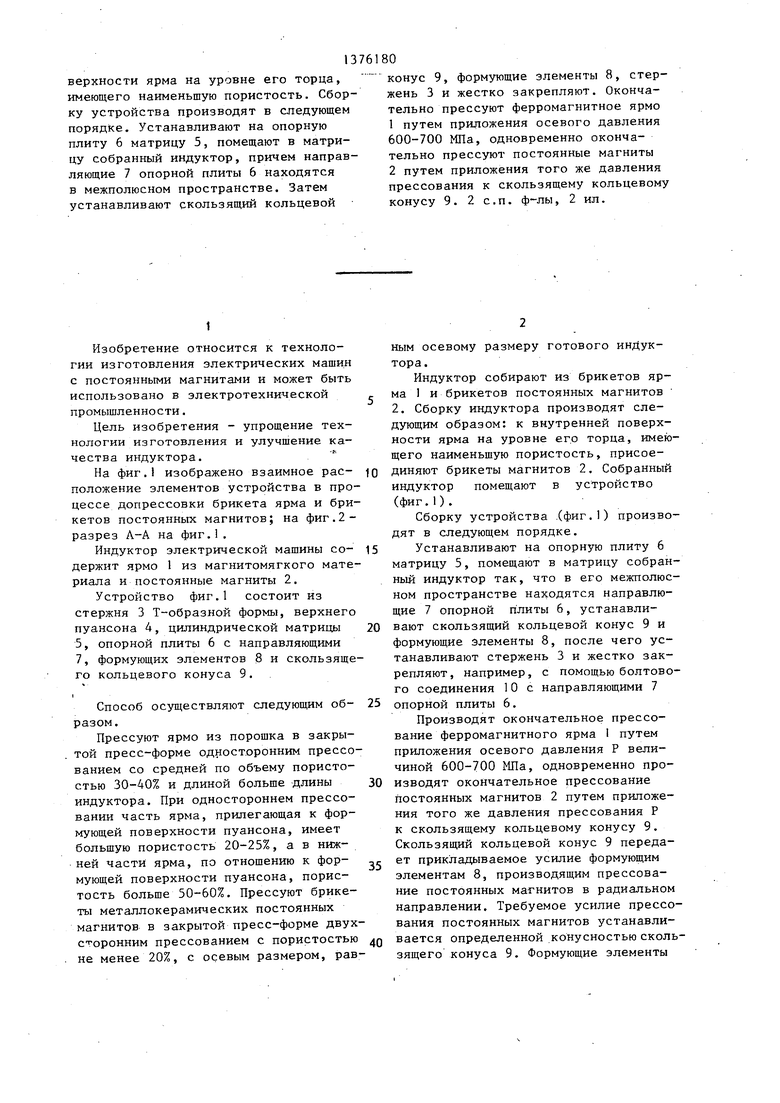

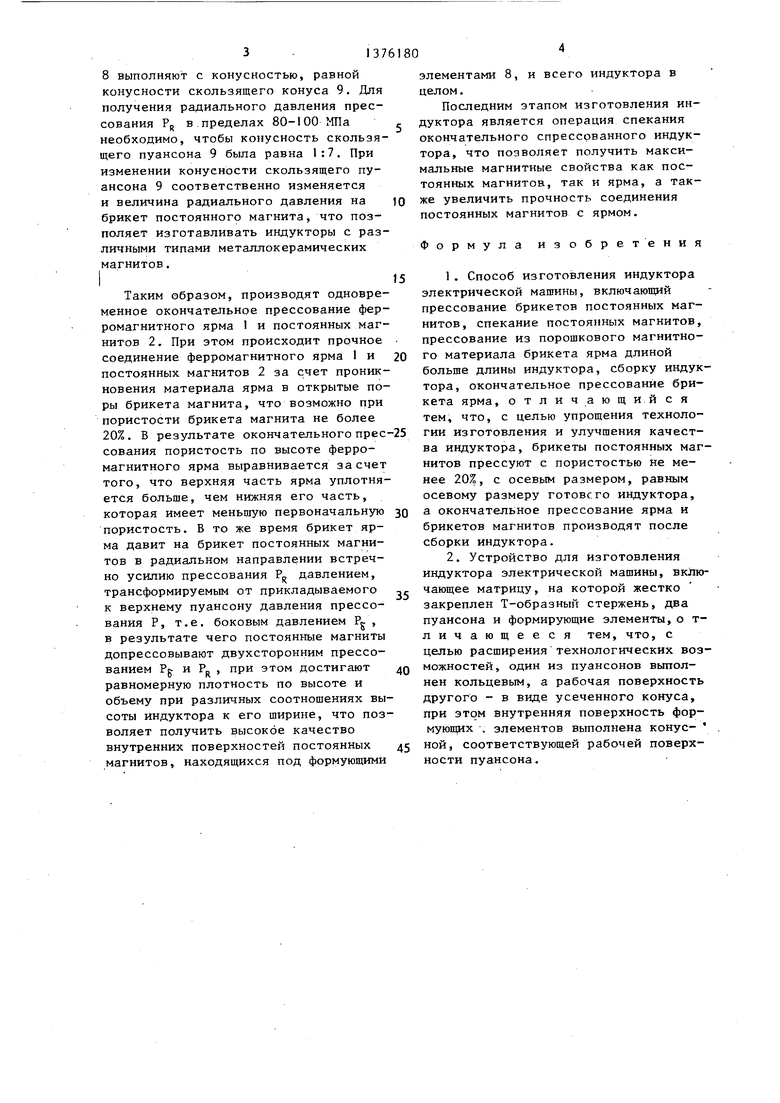

На фиг. 1 изображено взаимное рас- положение элементов устройства в процессе допрессовки брикета ярма и брикетов постоянных магнитов; на фиг.2- разрез Л-А на фиг.1.

Индуктор электрической машины со- держит ярмо 1 из магнитомягкого материала и постоянные магниты 2.

Устройство фиг.1 состоит из стержня 3 Т-образной формы, верхнего пуансона 4, цилиндрической матрицы 5, опорной плиты 6 с направляющими 7, формующих элементов 8 и скользящего кольцевого конуса 9.

Способ осуществляют следующим об- разом.

Прессуют ярмо из порошка в закрытой пресс-форме односторонним прессованием со средней по объему пористостью 30-40% и длиной больше длины индуктора. При одностороннем прессовании часть ярма, прилегающая к формующей поверхности пуансона, имеет большую пористость 20-25%, а в нижней части ярма, по отношению к фор- мующей поверхности пуансона, пористость больше 50-60%. Прессуют брикеты металлокерамических постоянных магнитов в закрытой пресс-форме двухсторонним прессованием с пористостью не менее 20%, с осевым размером, равным осевому размеру готового индуктора.

Индуктор собирают из брикетов ярма 1 и брикетов постоянных магнитов 2. Сборку индуктора производят следующим образом: к внутренней поверхности ярма на уровне его торца, имеющего наименьшую пористость, присоединяют брикеты магнитов 2. Собранный индуктор помещают в устройство (фиг.1).

Сборку устройства .(фиг.1) производят в следующем порядке.

Устанавливают на опорную плиту 6 матрицу 5, помещают в матрицу собранный индуктор так, что в его межполюсном пространстве находятся направлю- щие 7 опорной плиты 6, устанавливают скользящий кольцевой конус 9 и формующие элементы 8, после чего устанавливают стержень 3 и жестко закрепляют, например, с помощью болтового соединения 10 с направляющими 7 опорной плиты 6.

Производят окончательное прессование ферромагнитного ярма I путем приложения осевого давления Р величиной 600-700 МПа, одновременно производят окончательное прессование постоянных магнитов 2 путем приложения того же давления прессования Р к скользящему кольцевому конусу 9. Скользящий кольцевой конус 9 передает прикладываемое усилие формующим элементам 8, производящим прессование постоянных магнитов в радиальном направлении. Требуемое усилие прессования постоянных магнитов устанавливается определенной конусностью скользящего конуса 9. Формующие элементы

31376180

8 выполняют с конусностью, равной конусности скользящего конуса 9. Для получения радиального давления прессования Рд в.пределах 80-100 МПа необходимо, чтобы конусность скользящего пуансона 9 была равна 1:7. При изменении конусности скользящего пуансона 9 соответственно изменяется и величина радиального давления на JQ брикет постоянного магнита, что поз- поляет изготавливать индукторы с различными типами металлокерамических магнитов.

Таким образом, производят одновременное окончательное прессование ферромагнитного ярма 1 и постоянных магнитов 2. При этом происходит прочное соединение ферромагнитного ярма 1 и постоянных магнитов 2 за счет проникновения материала ярма в открытые поры брикета магнита, что возможно при пористости брикета магнита не более 20%. В результате окончательногопрес сования пористость по высоте ферромагнитного ярма выравнивается за счет того, что верхняя часть ярма уплотняется больше, чем нижняя его часть, которая имеет меньшую первоначальную пористость. В то же время брикет ярма давит на брикет постоянных магнитов в радиальном направлении встречно усилию прессования Р давлением, трансформируемым от прикладываемого к верхнему пуансону давления прессования Р, т.е. боковым давлением Р, в результате чего постоянные допрессовывают двухсторонним прессованием Рр и Р| , при этом достигают равномерную плотность по высоте и объему при различных соотношениях высоты индуктора к его ширине, что позволяет получить высокое качество внутренних поверхностен постоянных магнитов, находящихся под формующими

S магниты

элементами 8, и всего индуктора в делом.

Последним этапом изготовления индуктора является операция спекания окончательного спрессованного индуктора, что позволяет получить максимальные магнитные свойства как постоянных магнитов, так и ярма, а также увеличить прочность соединения постоянных магнитов с ярмом.

Формула изобретения

а окончательное прессование ярма и брикетов магнитов производят после сборки индуктора.

Фиг2

/(-А

| Способ изготовления ротора с постоянными магнитами | 1982 |

|

SU1032550A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Радомысельский Н.Д | |||

| Пресс-формы для порошковой металлургии | |||

| - Киев: Техника, 1970, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1988-02-23—Публикация

1986-06-09—Подача