(54) МАШИНА ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

1

Изобретение относится к переработке пластмасс и, более конкретно, к машинам для ротационного формования изделий из пластмасс.

Известна машина для ротационного формования изделий из пластмасс, содержащая поворотный стол, закрепленные на нем центрифуги для врашения формы вокруг двух осей, стационарно расположенные около стола камеры нагрева и охлаждения форм 1.

Наиболее близким техническим решением из известных является машина для ротационного формования изделий из пластмасс, содержащая поворотный стол, закрепленные на нем центрифуги для вращения формы вЬкруг двух осей, оборудованные планетарной передачей с водилом в виде вилки-формодержателя, на которой закреплена универсальная камера, стационарно расположенные около стола камеры нагрева и охлаждения форм с входными и выходными отверстиями для теплоносителя 2.

В известных машинах происходит большая затрата тепловой энергии на нагрев и охлаждение форм, так как часть теплоносителя из камер нагрева и охлаждения попадает в холостое пространство между формами.

Цель изобретения - снижение затрат тепловой энергии при изготовлении изделия.

Для достижения указанной цели камеры нагрева и охлаждения снабжены плоскими шайбами с отверстиями, гофрированными патрубками, одни концы которых соединены с отверстиями для теплоносителя камер нагрева и охлаждения, а другие связаны с от10верстиями шайб, и приводом возвратно-поступательного перемещения шайб.

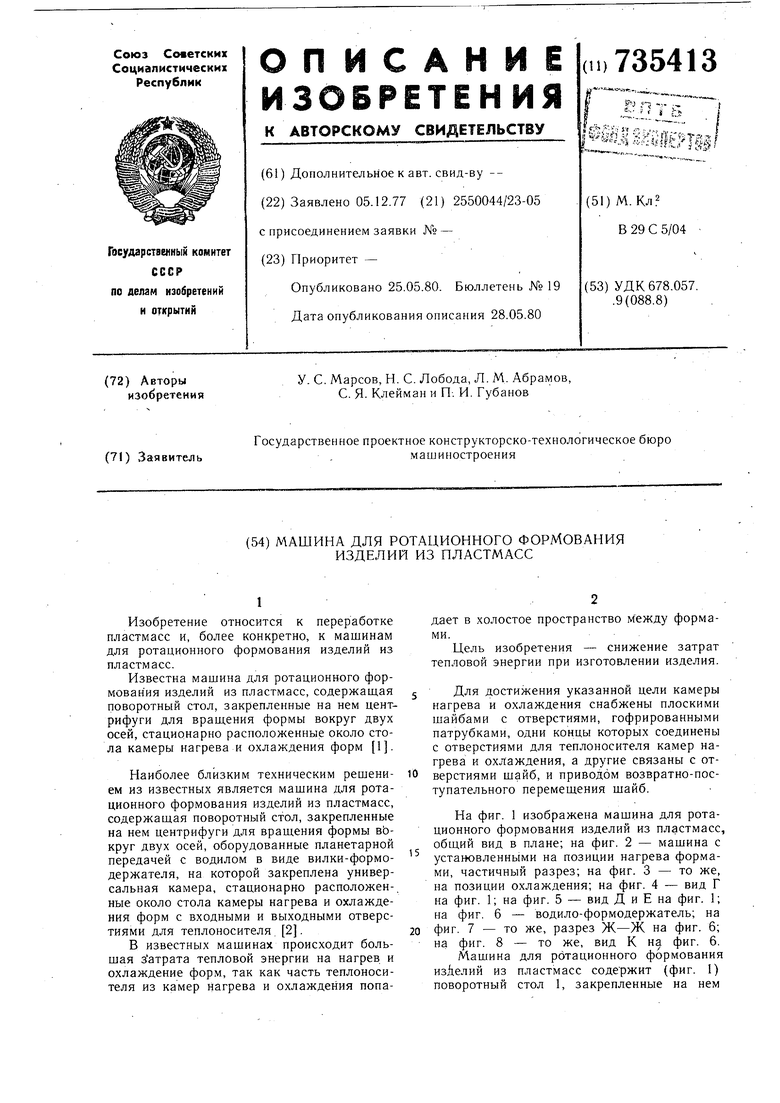

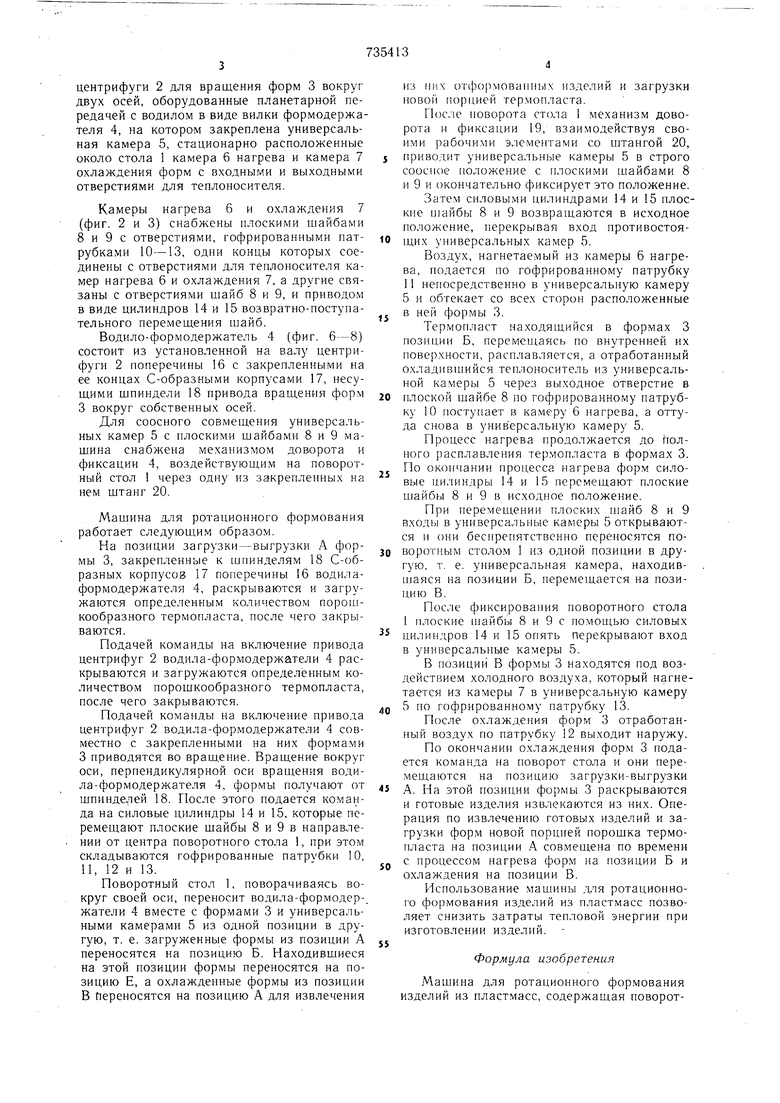

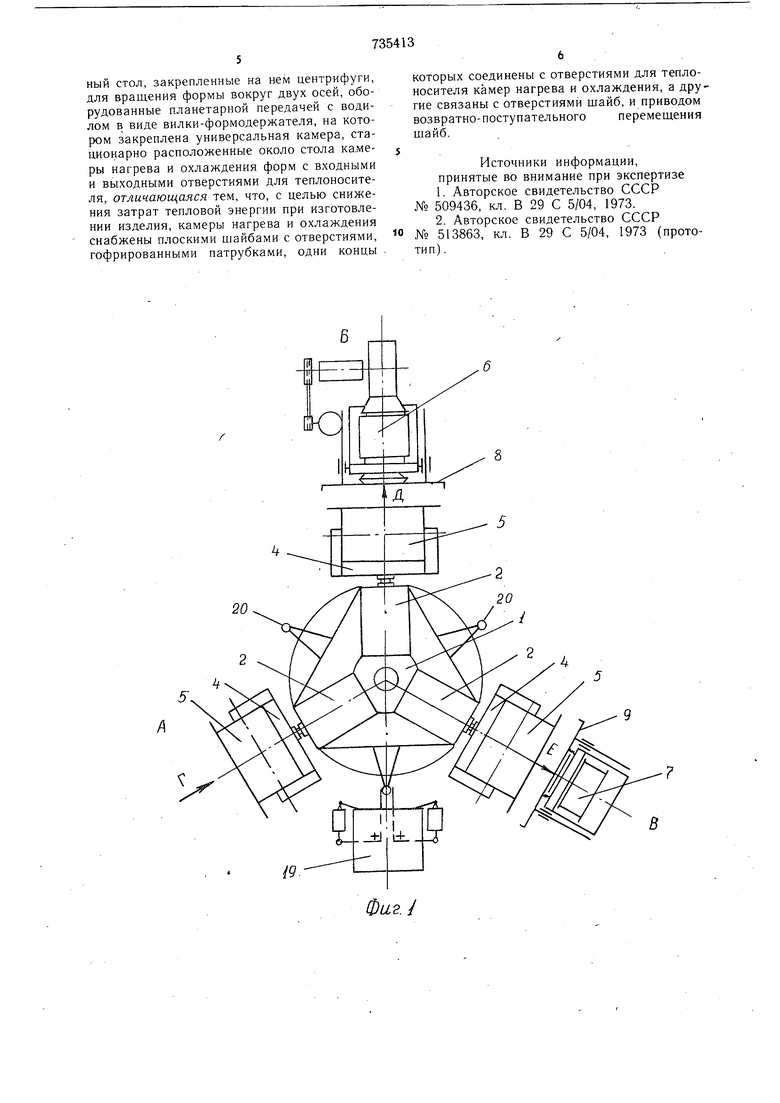

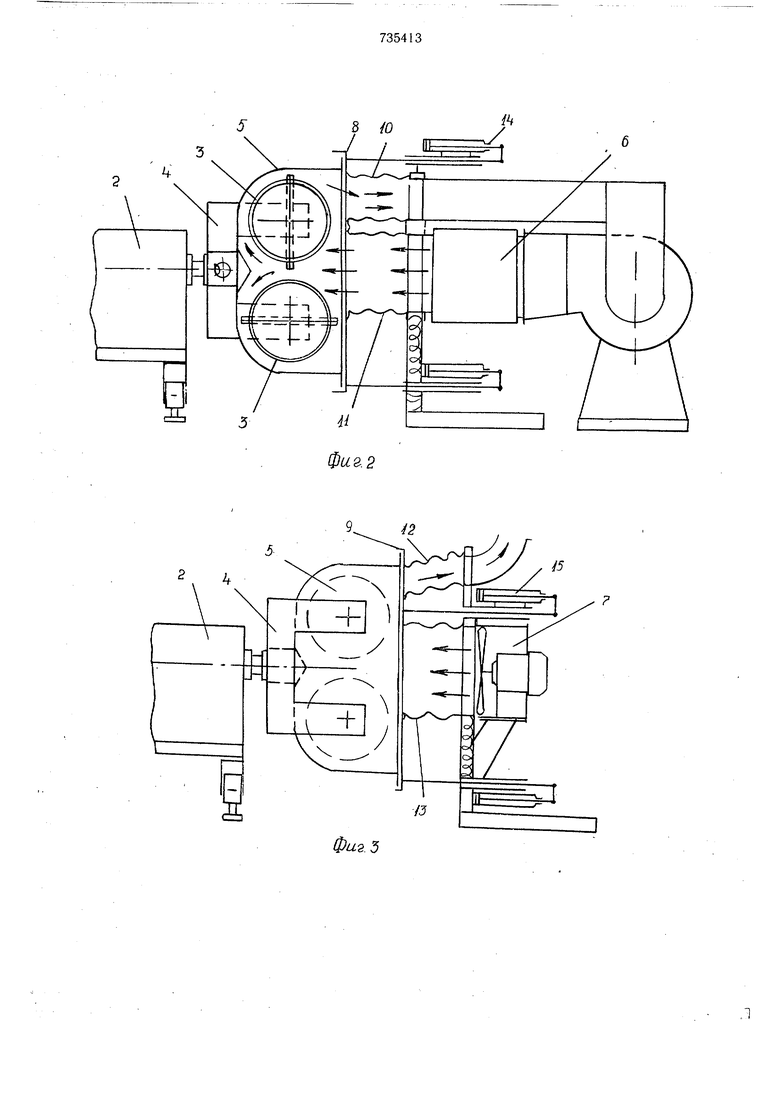

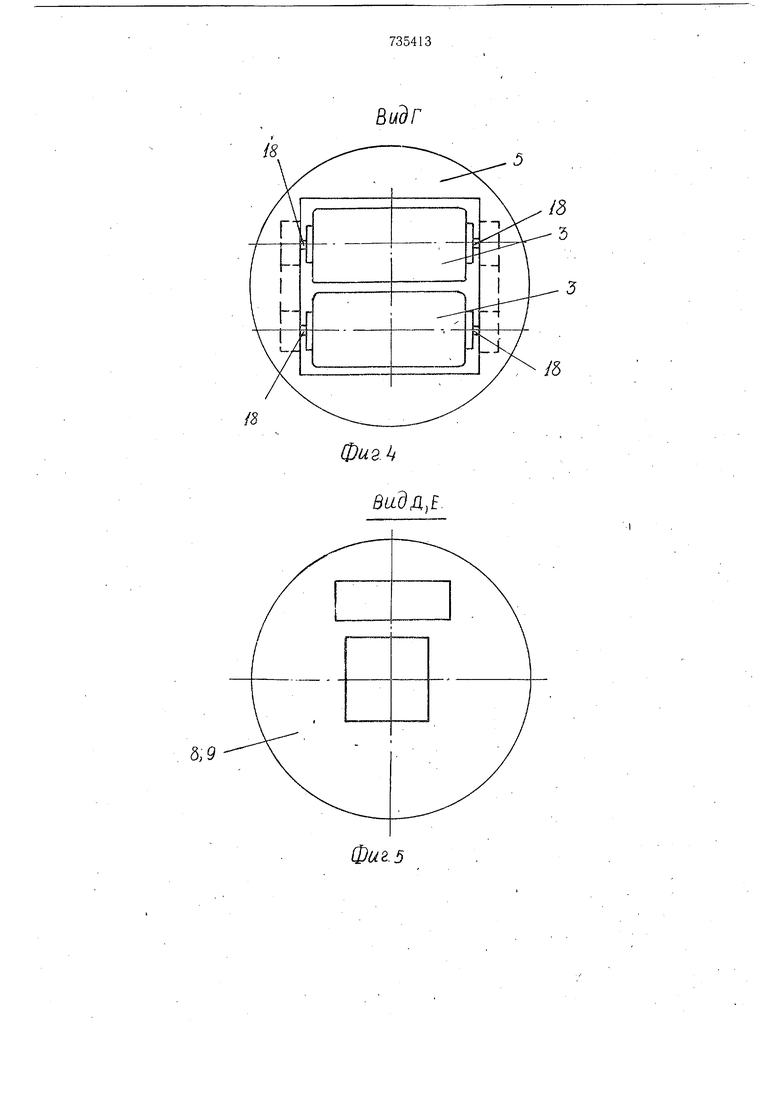

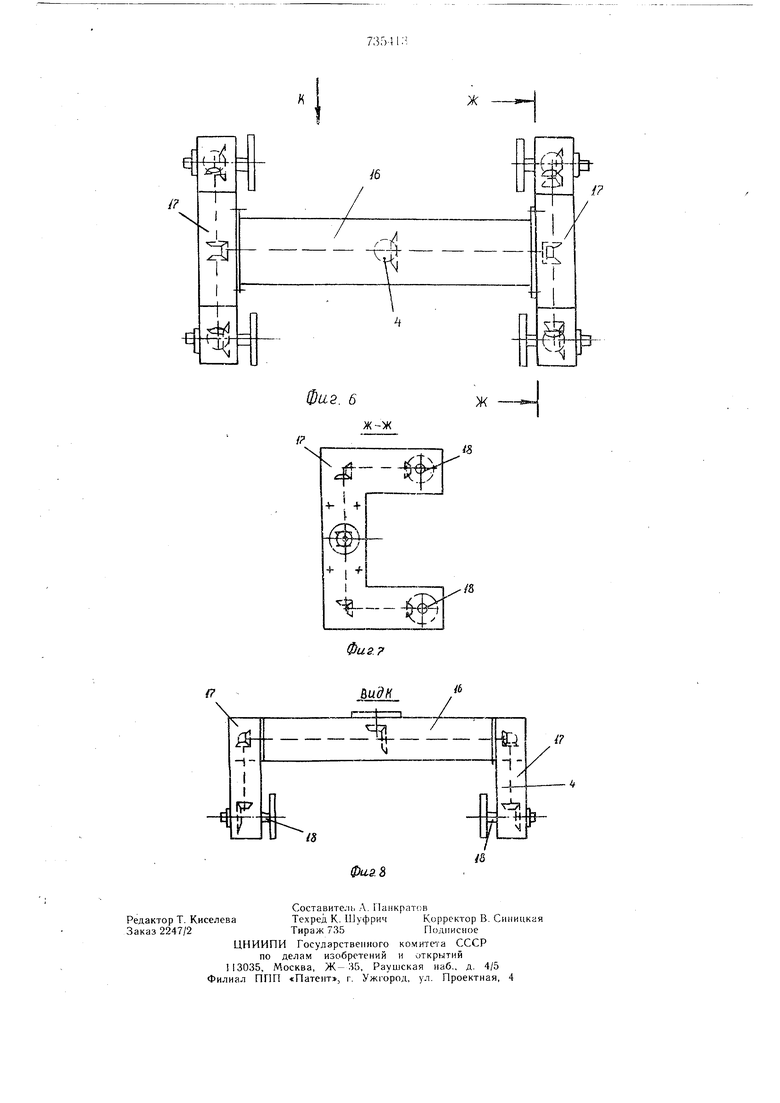

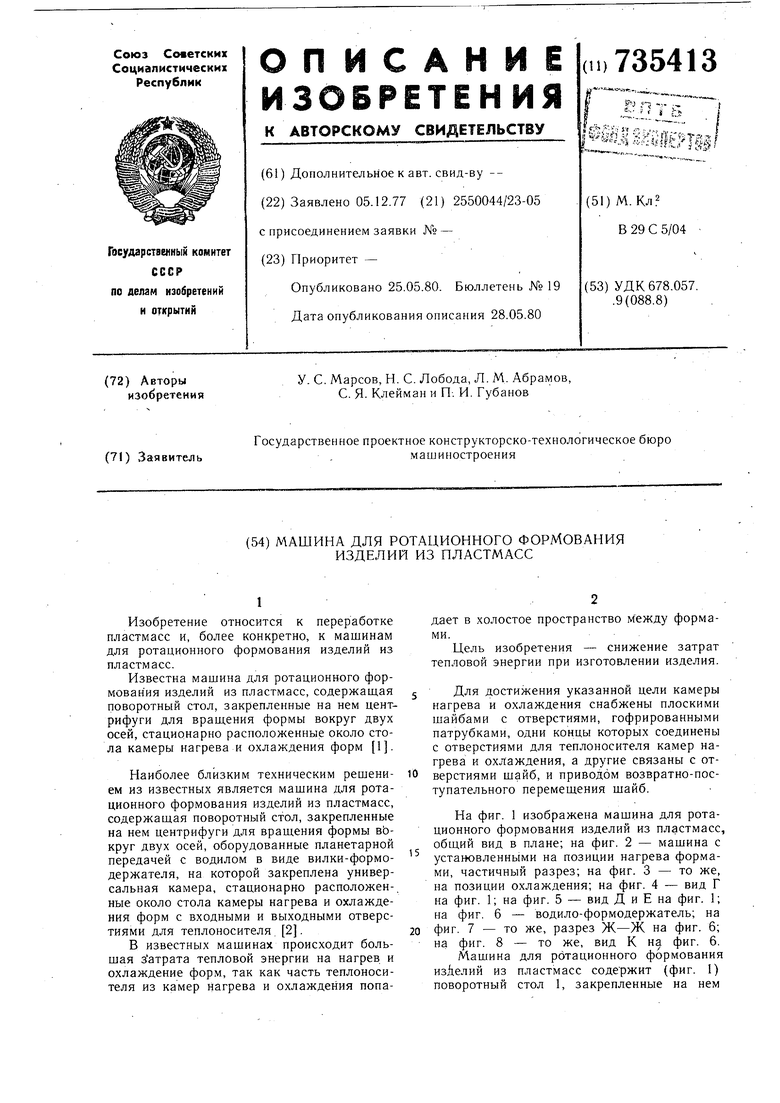

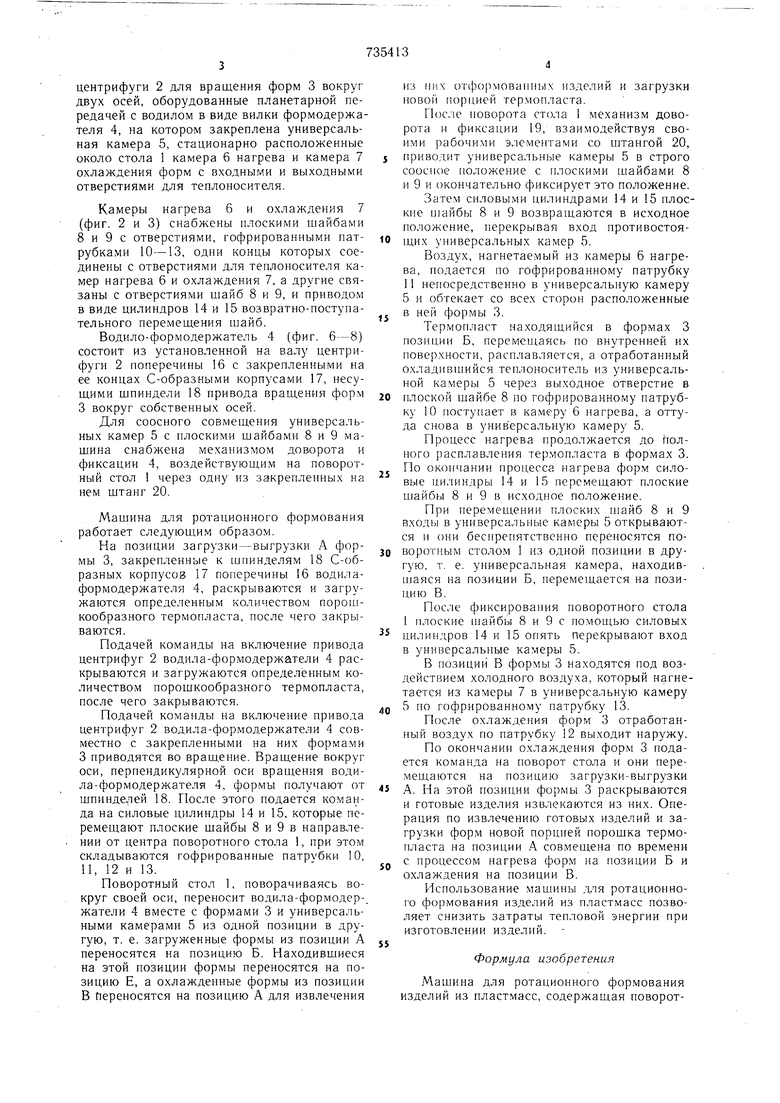

На фиг. 1 изображена машина для ротационного формования изделий из пластмасс, общий вид в плане; на фиг. 2 - машина с

15 установленными на позиции нагрева формами, частичный разрез; на фиг. 3 - то же, на позиции охлаждения; на фиг. 4 - вид Г на фиг. 1; на фиг. 5 - вид Д и Е на фиг. 1; на фиг. 6 - водило-формодержатель; на фиг. 7 - то же, разрез Ж-Ж на фиг. 6;

20 на фиг. 8 - то же, вид К на фиг. 6.

Машина для ротационного формования изделий из пластмасс содержит (фиг. 1) поворотный стол 1, закрепленные на нем

центрифуги 2 для вращения форм 3 вокруг двух осей, оборудованные планетарной передачей с водилом в виде вилки формодержателя 4, на котором закреплена универсальная камера 5, стационарно расположенные около стола 1 камера б нагрева и камера 7 охлаждения форм с входными и выходными отверстиями для теплоносителя.

Камеры нагрева 6 и охлаждения 7 (фиг. 2 и 3) снабжены плоскими шайбами 8 и 9 с отверстиями, гофрированными патрубками 10-13, одни концы которых соединены с отверстиями для теплоносителя камер нагрева 6 и охлаждения 7, а другие связаны с отверстиями шайб 8 и 9, и приводом в виде цилиндров 14 и 15 возвратно-поступательного перемещения шайб.

Водило-формодержатель 4 (фиг. 6-8} состоит из установленной на валу центрифуги 2 поперечины 16 с закрепленными на ее концах С-образными корпусами 17, несущими шпиндели 18 привода вращения форм 3 вокруг собственных осей.

Для соосного совмещения универсальных камер 5 с плоскими шайбами 8 и 9 мащина снабжена механизмом доворота и фиксации 4, воздействующим на поворотный стол 1 через одну из закрепленных на нем щтанг 20.

Машина для ротационного формования работает следующим образом.

На позиции загрузки-выгрузки А формы 3, закрепленные к шпинделям 18 С-образных корпусоз 17 поперечины 16 водилаформодержателя 4, раскрываются и загружаются определенным количеством порошкообразного термопласта, после чего закрываются.

Подачей команды на включение привода центрифуг 2 водила-формод,ержатели 4 раскрываются и загружаются определенным количеством порошкообразного термопласта, после чего закрываются.

Подачей команды на включение привода центрифуг 2 водила-формодержатели 4 совместно с закрепленными на них формами 3 приводятся во вращение. Вращение вокруг оси, перпендикулярной оси вращения водила-формодержателя 4, формы получают от шпинделей 18. После этого подается команда на силовые цилиндры 14 и 15. которые перемещают плоские шайбы 8 и 9 в направлении от центра поворотного стола 1, при этом складываются гофрированные патрубки 10, И, 12 и 13.

Поворотный стол 1, поворачиваясь вокруг своей оси, переносит водила-формодер-. жатели 4 вместе с формами 3 и универсальными камерами 5 из одной позиции в другую, т. е. загруженные формы из позиции А переносятся на позицию Б. Находившиеся на этой позиции формы переносятся на позицию Е, а охлажденные формы из позиции В Переносятся на позицию А для извлечения

из них отформованных изделий и загрузки повой порцией тер.мопласта.

После поворота стола 1 механизм доворота и фиксации 19, взаимодействуя своими рабочими элементами со щтангой 20, приводит универсальные камеры 5 в строго соосное положение с плоскими шайбами 8 и 9 и окончательно фиксирует это положение.

Затем силовыми шлиндрами 14 и 15 плоские П1айбы 8 и 9 возвращаются в исходное положение, перекрывая вход противостояо щих универсальных камер 5.

Воздух, нагнетаемый из камеры 6 нагрева, подается по гофрированному патрубку 11 непосредственно в универсальную камеру 5 и обтекает со всех сторон расположенные в ней формы 3.

Термопласт находящийся в формах 3 позиции Б, перемещаясь по внутренней их поверхности, расплавляется, а отработанный охладивпшйся теплоноситель из универсальной камеры 5 через выходное отверстие в 0 плоской шайбе 8 по гофрированному патрубк 10 поступает в камеру б нагрева, а оттуда снова в универсальную камеру 5.

Процесс нагрева продолжается до полного расплавления термопласта в формах 3. По окончании процесса нагрева форм силовые цилиндры 14 и 15 перемешают плоские шайбы 8 и 9 в исходное положение.

При перемещении плоских 8 и 9 входы в универсальные камеры 5 открываются и они беспрепятственно переносятся поворотным столом I из одной позиции в другую, т. е. универсальная камера, находивHjaHCH па позиции Б, перемещается на позицию В.

После фиксирования поворотного стола 1 плоские 8 и 9 с помои ью силовых цилиндров 14 и 15 опять перекрывают вход в универсальные камеры 5.

В позиции В формы 3 находятся под воздействием холодного воздуха, который нагнетается из камеры 7 в универсальную камеру Q 5 по гофрированному патрубку 13.

После охлаждения форм 3 отработанный воздух по патрубку 12 выходит наружу.

По окончании охлаждения форм 3 подается команда на поворот стола и они перемещаются на позицию загрузки-выгрузки А. На этой позиции формы 3 раскрываются и готовые изделия извлекаются из них. Операция по извлечению готовых изделий и загрузки форм новой порцией порошка термопласта на позиции А совмещена по времени « с процессом нагрева форм па позиции Б и охлаждения на позиции В.

Пспользование машины для ротационного формования изделий из пластмасс позволяет снизить затраты тепловой энергии при изготовлении изделий.

Формула изобретения

Машина для ротационного формования изделий из пластмасс, содержащая поворотный стол, закрепленные на нем центрифуги, для вращения формы вокруг двух осей, оборудованные планетарной передачей с водилом в виде вилки-формодержателя, на котором закреплена универсальная камера, стационарно расположенные около стола камеры нагрева и охлаждения форм с входными и выходными отверстиями для теплоносителя, отличающаяся тем, что, с целью снижения затрат тепловой энергии при изготовлении изделия, камеры нагрева и охлаждения снабжены плоскими шайбами с отверстиями, гофрированными патрубками, одни концы

которых соединены с отверстиями для теплоносителя камер нагрева и охлаждения, а другие связаны с отверстиями шайб, и приводом возвратно-поступательного перемещения шайб,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 509436, кл. В 29 С 5/04, 1973.

2.Авторское свидетельство СССР

№ 513863, кл. В 29 С 5/04, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для ротационного формования изделий из пластмасс | 1984 |

|

SU1151473A1 |

| Машина для ротационного формования изделий из пластмасс | 1973 |

|

SU513863A1 |

| Машина для ротационного формования изделий из пластмасс | 1988 |

|

SU1502373A1 |

| Устройство для ротационного формования изделий из полимерных материалов | 1990 |

|

SU1796474A1 |

| Устройство для ротационного формо-вания изделий из полимерных материалов | 1972 |

|

SU509436A1 |

| Установка для ротационного формования изделий из пластмасс | 1990 |

|

SU1736721A1 |

| ЛИНИЯ РОТАЦИОННОГО ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ | 2002 |

|

RU2226464C2 |

| Вакуум-формовочная машина | 1980 |

|

SU937186A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ДЛЯ ФОРМОВАНИЯ ТОПЛИВНОГО БАКА И СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БАКА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОЙ МАТРИЦЫ ДЛЯ ФОРМОВАНИЯ ТОПЛИВНОГО БАКА | 2024 |

|

RU2834274C1 |

| Установка для изготовления низа обуви | 1983 |

|

SU1073126A1 |

А

Фа2.1

фа г. 2

ВидГ

Фиг

дидд.Е.

д,9

Фиг. 5

--1

Ж Фиг. 6

ж

Авторы

Даты

1980-05-25—Публикация

1977-12-05—Подача