Изобретение относится к черной металлургии, в частности к листопрокатному производству.

Цель изобретения - уменьшение концевой обрези после холодной прокатки путем стабилизации поперечной разно- толщинности по длине подк ата после травления,

В процессе производства тонких полос, согласно изобретению, в клетях чистовой группы широкополосного стана горячей прокатки формируют рулонный подкат с увеличением выпуклости переднего и заднего участков полосы соответственно на длине 2-8 и 3-15% ее общей длины по направлению к концам полосы на 10-40% по сравнению с величиной выпуклости средней части. После горячей прокатки производят травление полосы и последующую ее холодную прокатку.

Уменьшение концевой обрезки после холодной прокатки при осуществлении предложенного способа образуется за счет компенсации неравномерного образования окалины по ширине концевых участков и середины горячекатаных рулонов повышенной выпуклостью концевых участков подката, в результате чего после травления образуется равномерная поперечная разнотолщин- ность по длине горячекатаного подката, что способствует улучшению формы концевых участков холоднокатаной полосы. Увеличение выпуклости переднего участка подката на длина до 2% от общей протяженности полосы целесообразно назначать на тонких полосах вплоть до 1,2 мм. Меньшее значение может увеличить концевую обрезь из- за разнотолщинности на последующем участке полосы. До 8% все протяженности полосы с повьшенной выпуклостью переднего участка следует назначать при прокатке относительно толстых листов (12 мм), так как рулон , смотанный из толстого листа, более рыхлый и на большей длине имеет повышенное образование окалины. Увеличение выпуклости на длине более 8% общей, протяженности полосы может повысить общий уровень разнотолщинности и она не будет уменьшена при ее дальнейшей обработке в НТА. Протяженность, на которой назначается повышенная выпуклость на заднем конце полосы, характеризуется большими значениями, так как концевые уча0

5

0

5

0

5

0

5

стки полосы являются наружными витками рулона.

На толстых полосах целесообразно назнячать увеличение выпуклости на концах полосы до 40% по сравнению со средней частью. Большие значения чем 40%, могут привести к обратному эффекту и нецелесообразны. Увеличение выпуклости вплоть до 10% рационально на тонких полосах, дальнейшее уменьшение не дает эффекта в суммарном снижении разнотолщинности за счет стравливания окалины с полосы. Дополнительное повышение выпуклости максимально по концам полосы и снижается до уровня выпуклости на среднем ее участке.

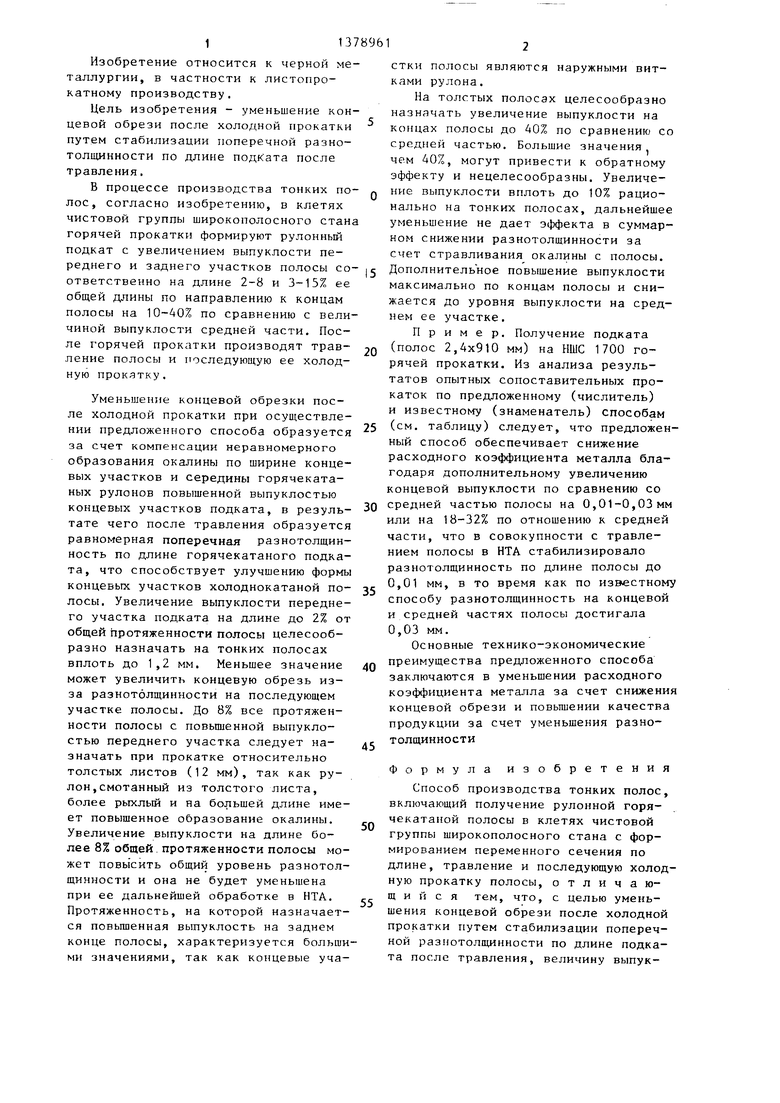

Пример. Получение подката (полос 2,4x910 мм) на ПШС 1700 горячей прокатки. Из анализа результатов опытных сопоставительных про- каток по предложенному (числитель) и известному (знаменатель) способам (см. таблицу) следует, что предложенный способ обеспечивает снижение расходного коэффициента металла благодаря дополнительному увеличению концевой выпуклости по сравнению со средней частью полосы на 0,01-0,03 мм или на 18-32% по отношению к средней части, что в совокупности с травлением полосы в НТА стабилизировало разнотолщинность по длине полосы до 0,01 мм, в то время как по известному способу разнотолщинность на концевой и средней частях полосы достигала

0,03 мм.

Основные технико-экономические преимущества предложенного способа заключаются в уменьшении расходного коэффициента металла за счет снижения концевой обрези и повышении качества продукции за счет уменьшения разнотолщинности

Формула изобретения

Способ производства тонких полос, включающий получение рулонной горячекатаной полосы в клетях чистовой группы широкополосного стана с формированием переменного сечения по длине, травление и последующую холодную прокатку полосы, отличающийся тем, что, с целью уменьшения концевой обрези после холодной прокатки путем стабилизации попереч- ной разнотолщинности по длине подката после травления, величину выпуклости переднего и заднего участков горячекатаной полосы соответственно на длине 2-8% и 3-15% ее общей длины

увеличивают по направлению к концам полосы на 10-40% по сравнению с величиной выпуклости ее средней части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| Рабочий валок листопрокатного стана | 1985 |

|

SU1306611A1 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

| Способ производства тонких полос | 1988 |

|

SU1581394A1 |

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

Изобретение относится к области черной металлургии, в частности к листопрокатному производству. Цель изобретения - уменьшение концевой об- рези после холодной прокатки путем стабилизации поперечной разнотолщин- ности по длине подката после травления. Согласно изобретению при производстве тонких полос путем горячей прокатки, травления и холодной прокатки рулонов в клетях чистовой группы широкополосного стана горячей прокатки формируют подкат с увеличенной выпуклостью по сравнению со средней частью переднего и заднего участков полосы определенной длины. Уменьшение концевой обрези после холодной прокатки образуется за счет компенсации неравномерного образования окалины по ширине концевых участков и середины горячекатаных рулонов повышенной выпуклостью концевых участков подката, в результате чего после травления образуется равномерная поперечная разнотолщинность по длине горячекатаного подката, что способствует улучшению формы концевых участков холоднокатаной полосы. 1 табл. Ф (Л со 00 со О5

Примечание : Опыты 1 и 5 - запредельные значения;

2-4 - по предложенному способу.

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Зарощинский М.Л | |||

| Технологические основы проектирования прокатных станов | |||

| М., 1962, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

Авторы

Даты

1988-03-07—Публикация

1986-01-06—Подача