00 00

00 ел

Изобретение относится к литейному производству и предназначено для изготовления форм и стержней.

Цель изобретения - повьшение качества уплотнения форм и стержней.

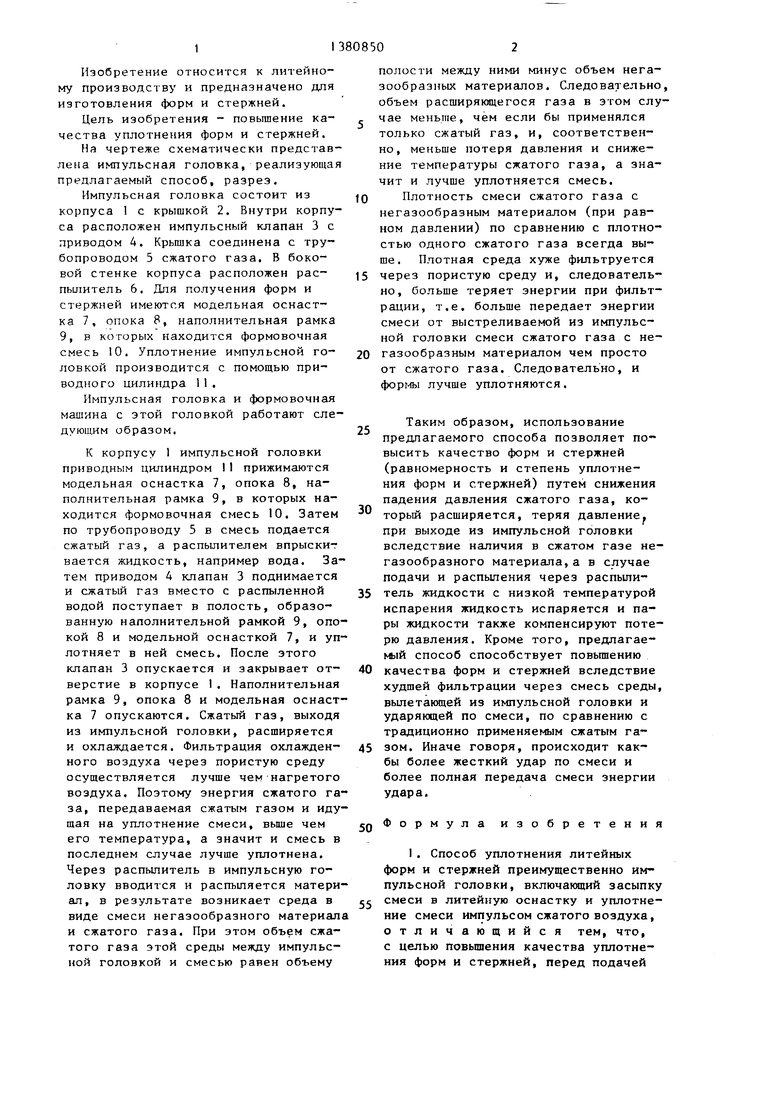

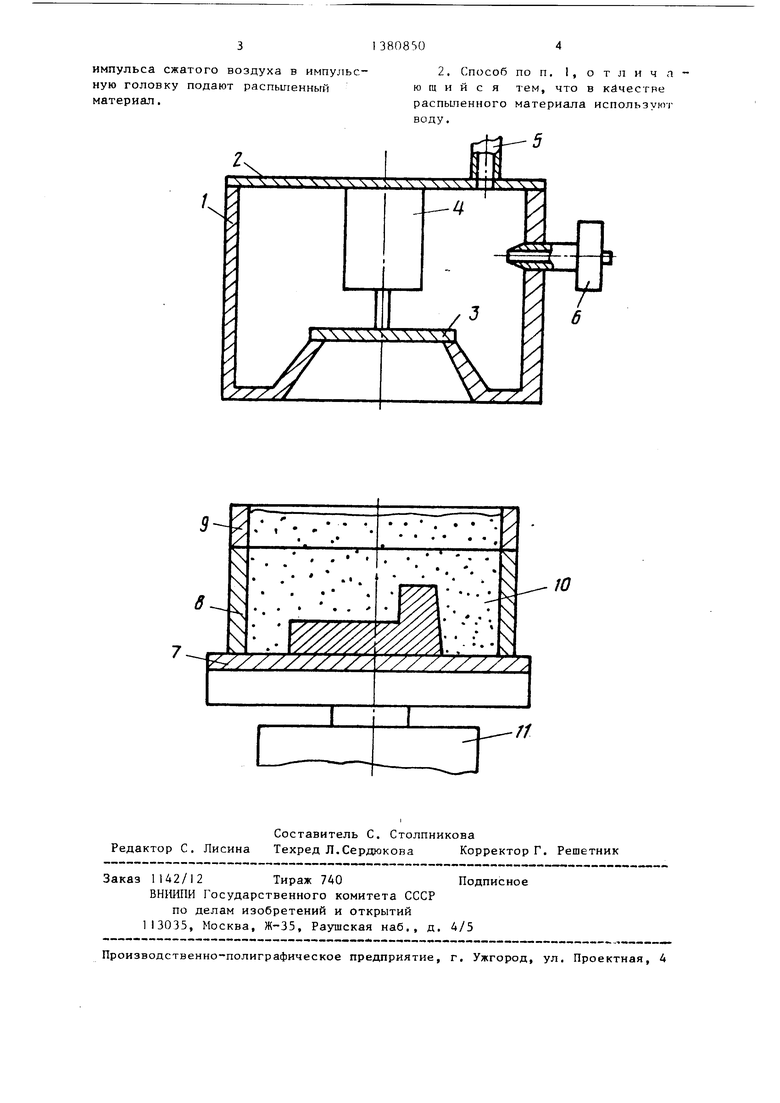

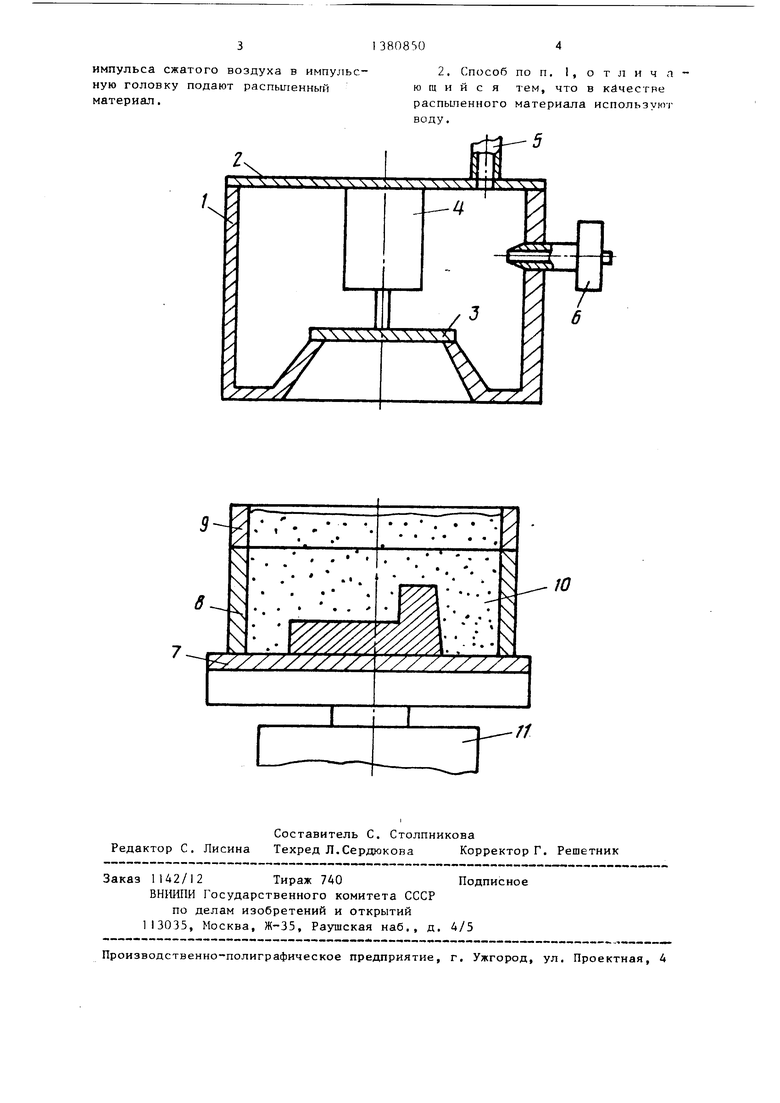

На чертеже схематически представлена импульсная головка, реализующая предлагаемый способ, разрез.

Импульсная головка состоит из корпуса 1 с крышкой 2. Внутри корпуса расположен импульсный клапан 3 с приводом 4. Крьплка соединена с трубопроводом 5 сжатого газа. В боковой стенке корпуса расположен рас- пьЕлитель 6. Для получения форм и стержней имеются модельная оснастка 7, опока 8, наполнительная рамка 9, в которых находится формовочная смесь 10. Уплотнение импульсной головкой производится с помощью приводного цилиндра 11.

Импульсная головка и формовочная машина с этой головкой работают следующим образом.

К корпусу 1 импульсной головки приводным дилиндром I1 прижимаются модельная оснастка 7, опока 8, наполнительная рамка 9, в которых находится формовочная смесь 10. Затем по трубопроводу 5 в смесь подается сжатый газ, а распылителем впрыски-г вается жидкость, например вода. Затем приводом А клапан 3 поднимается и сжатый газ вместо с распыленной водой поступает в полость, образованную наполнительной рамкой 9, опокой 8 и модельной оснасткой 7, и уплотняет в ней смесь. После этого клапан 3 опускается и закрывает отверстие в корпусе I. Наполнительная рамка 9, опока 8 и модельная оснастка 7 опускаются. Сжатый газ, выходя из импульсной головки, расширяется и охлаждается. Фильтрация охлажденного воздуха через пористую среду осуществляется лучше чем нагретого воздуха. Поэтому энергия сжатого газа, передаваемая сжатым газом и идущая на уплотнение смеси, выше чем его температура, а значит и смесь в последнем случае лучше уплотнена. Через распылитель в импульсную головку вводится и распыляется материал, в результате возникает среда в виде смеси негазообразного материал и сжатого газа. При этом объем сжатого газа этой среды между импульсной головкой и смесью равен объему

полости между ними минус объем негазообразных материалов. Следовательно, объем расширяющегося газа в этом случае меньше, чем если бы применялся только сжатый газ, и, соответственно, меньше потеря давления и снижение температуры сжатого газа, а значит и лучше уплотняется смесь.

Плотность смеси сжатого газа с негазообразным материалом (при равном давлении) по сравнению с плотностью одного сжатого газа всегда выше. Плотная среда хуже фильтруется

через пористую среду и, следовательно, больше теряет энергии при фильтрации, т.е. больше передает энергии смеси от выстреливаемой из импульсной головки смеси сжатого газа с негазообразным материалом чем просто от сжатого газа. Следовательно, и форг-ы лучше уплотняются.

Таким образом, использование предлагаемого способа позволяет повысить качество форм и стержней (равномерность и степень уплотнения форм и стержней) путем снижения падения давления сжатого газа, который расширяется, теряя давление, при выходе из импульсной головки вследствие наличия в сжатом газе негазообразного материала, а в случае подачи и распыления через распылитель жидкости с низкой температурой испарения жидкость испаряется и пары жидкости также компенсируют потерю давления. Кроме того, предлагаемый способ способствует повышению

качества форм и стержней вследствие худшей фильтрации через смесь среды, вылетающей из импульсной головки и ударяющей по смеси, по сравнению с традиционно применяемым сжатым газом. Иначе говоря, происходит как- бы более жесткий удар по смеси и более полная передача смеси энергии удара.

Формула изобретения

I. Способ уплотнения литейных форм и стержней преимущественно импульсной головки, включающий засыпку смеси в литейную оснастку и уплотнение смеси импульсом сжатого воздуха, отличающийся тем, что, с целью повьшения качества уплотнения форм и стержней, перед подачей

импульса сжатого воздуха в импульсную головку подают распыленный материал.

2. Способ по п, I, о т л и ч л ю щ и и с я тем, что в качестве распыленного материала использую-iводу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения литейных форм и стержней | 1988 |

|

SU1618494A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1991 |

|

RU2017564C1 |

| Способ изготовления литейных форм и стержней | 1988 |

|

SU1533820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Устройство для уплотнения формовочного материала | 1989 |

|

SU1766593A1 |

| Способ изготовления форм | 1989 |

|

SU1750846A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

Изобретение относится к литейному производству и предназначено для изготовления форм и стержней. Цель изобретения - повьппение качест ва уплотнения форм и стержней. В импульсную головку по трубопроводу подается сжатый газ, а распылителем впрыскивается вода. Сжатый газ, выходя из импульсной головки, расширяется и охлаждается. В результате распыления в нем воды возникает более плотная среда. Это приводит к уменьшению потери давления энергии воздуха на выходе из импульсной головки и улучшению качества форм и стержней за счет худией фильтрации этой среды через формовочную смесь и более полной передачи энергии удара формовочной смеси. I з.п. ф-лы, I ил. i (Л

| Импульсная головка | 1979 |

|

SU789205A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-03—Подача