JS.

qiuf I

via 9 через пневморазъем 12 соединяется с магистралью 13 сжатого воздуха. Подают сжатый воздух, который через пневморазъем 12, отверстие 11 оси 8 барабана 9 поступает в коллектор 14, откуда сжатый воздух направ- д1яют в виде струй на поверхность ба- йабана 9, удаляя из нее остатки элек- ролита в полость кожуха 25. Одно- ременно при этом пневмовихревые потоки сжатого воздуха воздействуют на ограниченную сегментами 15 массу обрабатываемых деталей 10, обеспечивая ворошение деталей 10 и центробежную сепарацию остатков электролита. Избыточное давление сжатого воздуха между сегментами 15 обеспечивает интенсивный вынос и осушку деталей. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Устройство для гальванической обработки наружных поверхностей деталей типа втулок | 1986 |

|

SU1357468A1 |

| Гальваническая автооператорная линия для обработки мелких деталей | 1981 |

|

SU986972A1 |

| Устройство для гальванической обработки деталей | 1980 |

|

SU1014987A1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАКОВ ЦВЕТНЫХ МЕТАЛЛОВ | 1995 |

|

RU2090634C1 |

| Автооператорная барабанная линия | 1988 |

|

SU1507884A2 |

| Автоматическая линия для гальванической обработки изделий | 1987 |

|

SU1423631A1 |

| Автоматическая линия для гальванохимической обработки деталей | 1987 |

|

SU1497294A1 |

| Автоматическая линия для гальванической обработки изделий | 1986 |

|

SU1381204A1 |

| Устройство для гальванообработки мелких деталей | 1980 |

|

SU931819A1 |

Изобретение относится к- оборудованию для гальванической обработки деталей, а именно к устройствам для обработки мелких метизных деталей во вращакяцихся барабанах. Цель - повышение эффективности удаления и возврата электролита из барабана в ванну. После извлечения барабана 9 с обрабатываемыми деталями 10 из гальванической ванны 3 и установки его в полости кожуха 25 включают привод 32.и через зубчатую передачу 33 вращают барабан 9 против часовой стрелки. При этом полая ось 8 бараба(Л со 00 tc о со

iI

Изобретение относится к оборудо- анию для нанесения гальванических Покрытий, а именно к устройствам для альванообработки мелких метизных де ггалей во вращающихся барабанах.

Цель изобретения - повышение эффективности удаления и возврата электролита из барабана в ванну.

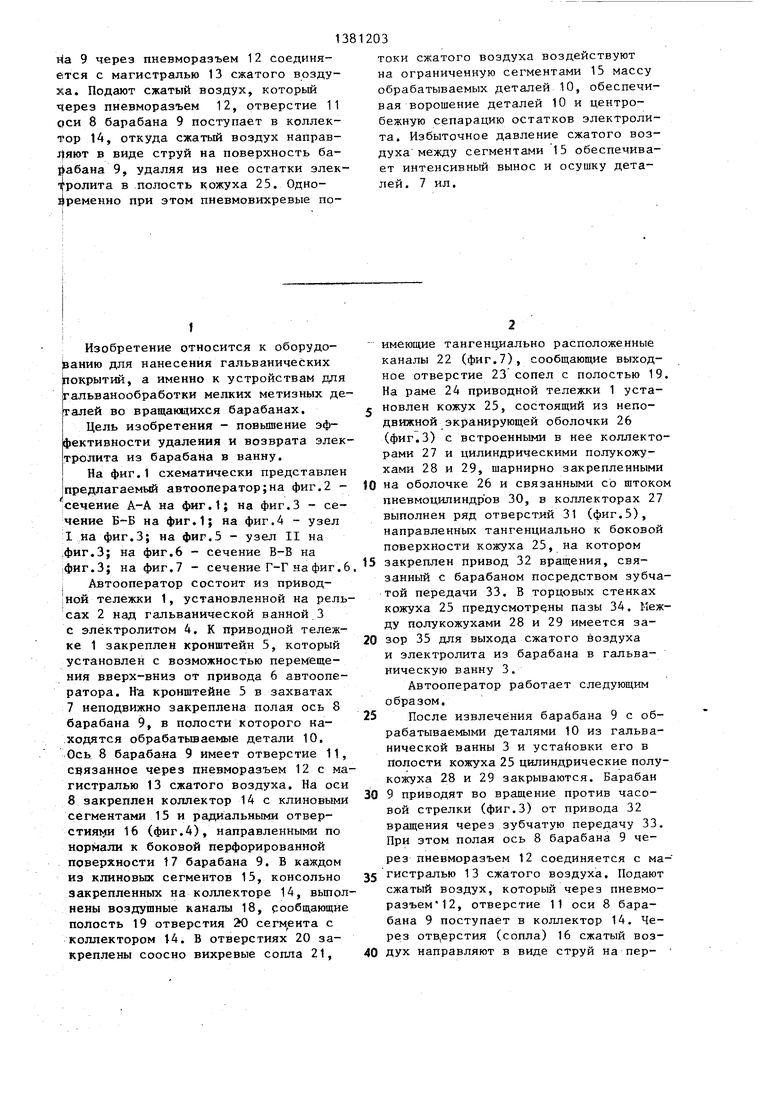

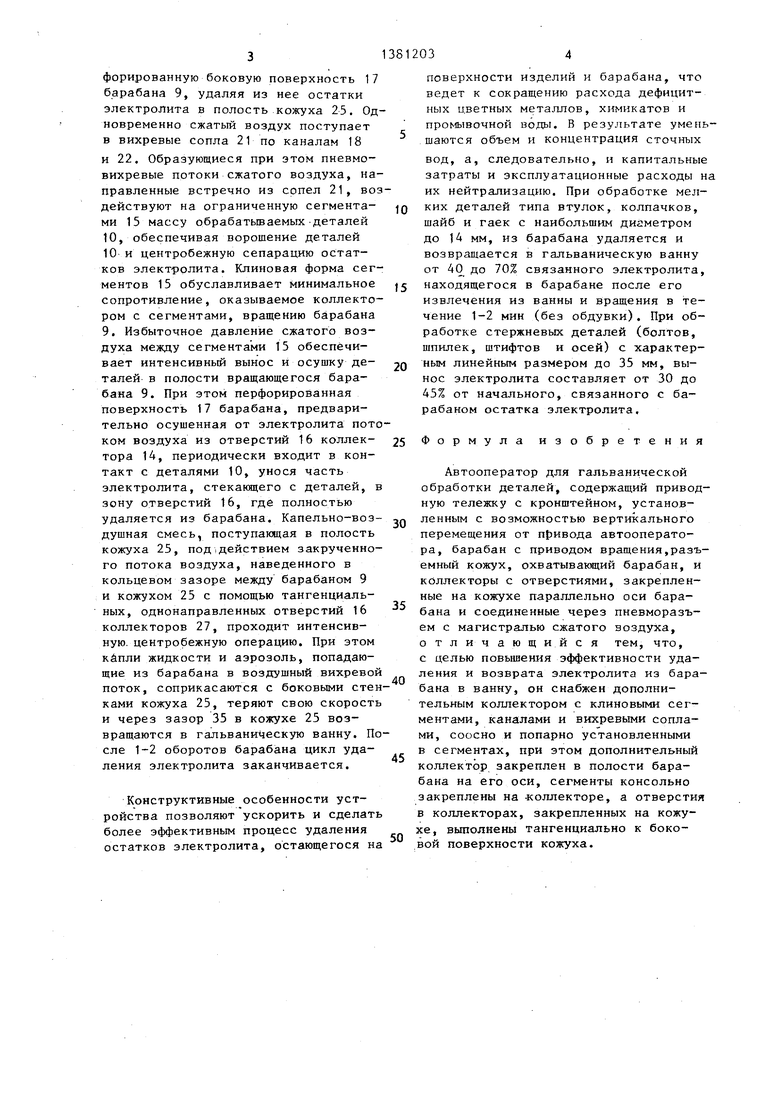

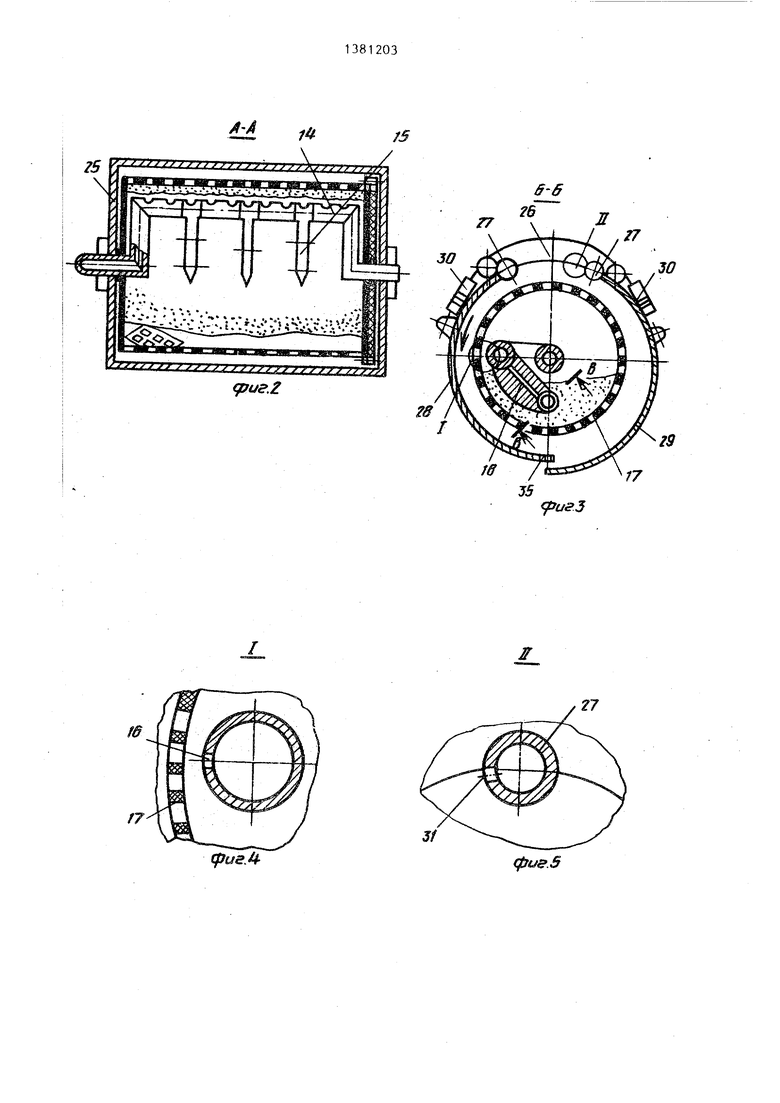

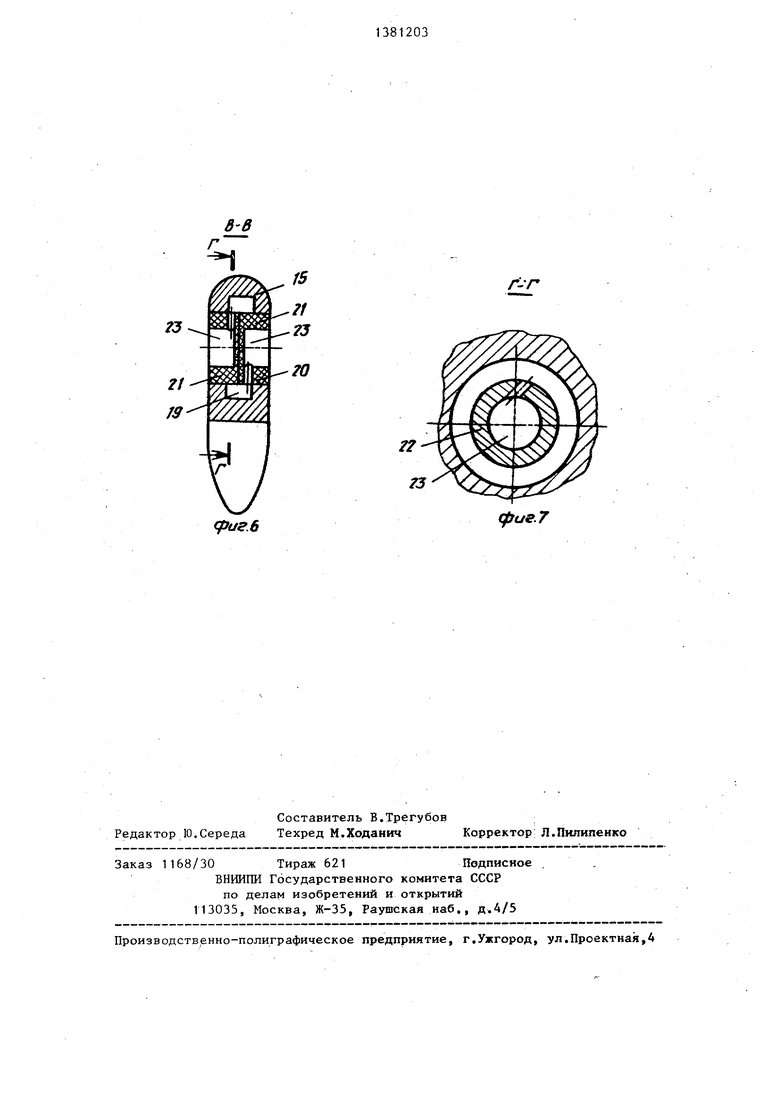

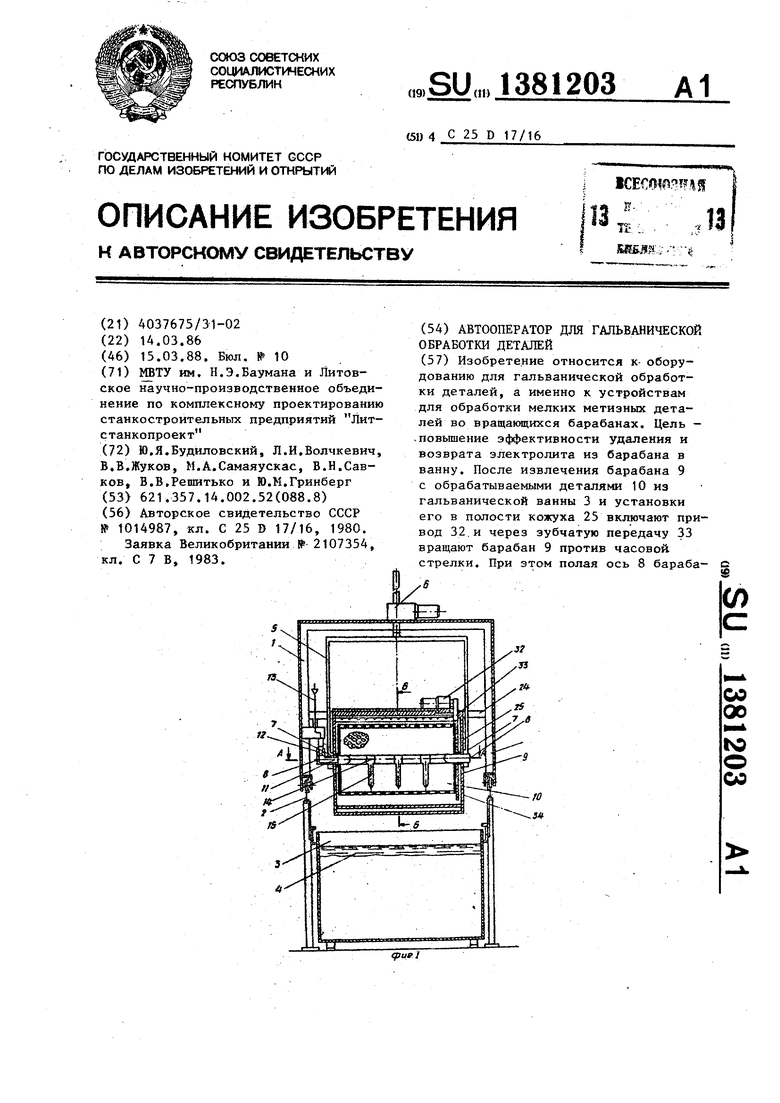

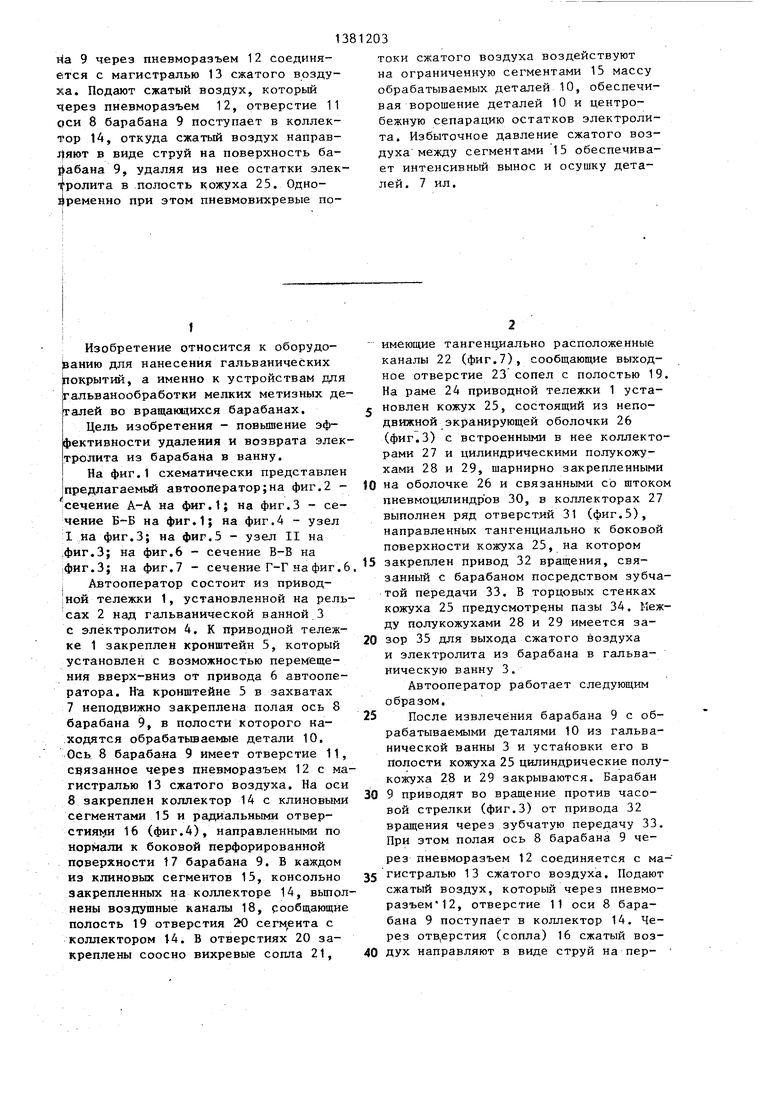

На фиг.1 схематически представлен предлагаемый автооператор;на фиг.2 - ;сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - узел I на фиг.З; на фиг.5 - узел II на ;фиг.З; на фиг.6 - сечение В-В на ;фиг.З; на фиг.7 - сечение Г-Г на фиг.6 ; Автооператор состоит из привод- iной тележки 1, установленной на рельсах 2 над гальванической ванной.3 с электролитом 4. К приводной тележке 1 закреплен кронштейн 5, который установлен с возможностью перемещения вверх-вниз от привода 6 автооператора. Н а кронштейне 5 в захватах

7неподвижно закреплена полая ось 8 барабана 9, в полости которого находятся обрабатьшаемые детали 10. Ось 8 барабана 9 имеет отверстие 11, связанное через пневморазъем 12 с магистралью 13 сжатого воздуха. На оси

8закреплен коллектор 14 с клиновыми сегментами 15 и радиальными отвер- стняг и 16 (фиг.4), направленными по нормали к боковой перфорированной поверхности t7 барабана 9. В каждом из клиновых сегментов 15, консольно закрепленных на коллекторе 14, вьшол нены воздушные каналы 18, рообщающие полость 19 отверстия 20 сегмента с коллектором 14. В отверстиях 20 закреплены соосно вихревые сопла 21,

имеющие тангенциально расположенные каналы 22 (фиг.7), сообщающие выходное отверстие 23 сопел с полостью 19. На раме 24 приводной тележки 1 уста- новлен кожух 25, состоящий из неподвижной экранирующей оболочки 26 (фиг.З) с встроенными в нее коллекторами 27 и цилиндрическими полукожухами 28 и 29, шарнирно закрепленными

на оболочке 26 и связанными со штоком пневмоцилиндр ов 30, в коллекторах 27 выполнен ряд отверстий 31 (фиг.5), направленных тангенциально к боковой поверхности кожуха 25, на котором

закреплен привод 32 вращения, связанный с барабаном посредством зубчатой передачи 33. В торцовых стенках кожуха 25 предусмотрены пазы 34. Между полукожухами 28 и 29 имеется зазор 35 для выхода сжатого воздуха и электролита из барабана в гальваническую ванну 3.

Автооператор работает следующим образом.

После извлечения барабана 9 с обрабатываемыми деталями 10 из гальванической ванны 3 и установки его в полости кожуха 25 цилиндрические полукожуха 28 и 29 закрываются. Барабан

9 приводят во вращение против часовой стрелки (фиг.З) от привода 32 вращения через зубчатую передачу 33. При этом полая ось 8 барабана 9 через пневморазъем 12 соединяется с магистралью 13 сжатого воздуха. Подают сжатый воздух, который через пневмо- разъем 12, отверстие 11 оси 8 барабана 9 поступает в коллектор 14. Че- ре;з отв,ерстия (сопла) 16 сжатый воздух направляют в виде струй на пер-

форированную боковую поверхность 17 барабана 9, удаляя из нее остатки электролита в полость кожуха 25. Одновременно сжатый воздух поступает в вихревые сопла 21 по каналам 18 и 22. Образующиеся при этом пневмо- вихревые потоки сжатого воздуха, направленные встречно из сопел 21, воздействуют на ограниченную сегментами 15 массу обрабатьшаемых-деталей 10, обеспечивая ворошение деталей 10 и центробежную сепарацию остатков электролита. Клиновая форма сегментов 15 обуславливает минимальное сопротивление, оказываемое коллектором с сегментами, вращению барабана 9. Избыточное давление сжатого воздуха между сегментами 15 обеспечивает интенсивный вынос и осушку деталей в полости вращающегося барабана 9. При этом перфорированная поверхность 17 барабана, предварительно осушенная от электролита потоком воздуха из отверстий 16 коллектора 14, периодически входит в контакт с деталями 10, унося часть электролита, стекакядего с деталей, в зону отверстий 16, где полностью удаляется из барабана, Капельно-воз- душная смесь, поступающая в полость кожуха 25, подiдействием закрученного потока воздуха, наведенного в кольцевом зазоре между барабаном 9 и кожухом 25 с помощью тангенциальных, однонаправленных отверстий 16 коллекторов 27, проходит интенсивную, центробежную операцию. При этом кйпли жидкости и аэрозоль, попадающие из барабана в воздушный вихревой поток, соприкасаются с боковыми стенками кожуха 25, теряют свою скорость и через зазор 35 в кожухе 25 возвращаются в гальваническую ванну. После 1-2 оборотов барабана цикл удаления электролита заканчивается.

Конструктивные особенности устройства позволяют ускорить и сделать более эффективным процесс удаления остатков электролита, остающегося на

поверхности изделий и барабана, что ведет к сокращению расхода дефицитных цветных металлов, химикатов и промывочной воды. В результате умень- шаются объем и концентрация сточных

вод, а, следовательно, и капитальные затраты и эксплуатационные расходы на их нейтрализацию. При обработке мелQ ких деталей типа втулок, колпачков, шайб и гаек с наибольп1им диаметром до 14 мм, из барабана удаляется и возвращается в гальваническую ванну от 40 до 70% связанного электролита,

5 находящегося в барабане после его

извлечения из ванны и вращения в течение 1-2 мин (без обдувки). При обработке стержневых деталей (болтов, шпилек, штифтов и осей) с характер0 ным линейным размером до 35 мм, вынос электролита составляет от 30 до 45% от начального, связанного с барабаном остатка электролита.

5 Формула изобретения

Автооператор для гальванической обработки деталей, содержащий приводную тележку с кронштейном, установ- Q ленным с возможностью вертикального перемещения от привода автооператора, барабан с приводом вращения,разъемный кожух, охватывающий барабан, и коллекторы с отверстиями, закрепленные на кожухе параллельно оси барабана и соединенные через пневморазъ- ем с магистралью сжатого воздуха, о тл ич ающийс я тем, что, с целью повышения эффективности удаления и возврата электролита из барабана в ванну, он снабжен дополнительным коллектором с клиновыми сегментами, каналами и вихревыми соплами, соосно и попарно установленными в сегментах, при этом дополнительный коллектор закреплен в полости барабана на его оси, сегменты консольно закреплены на -коллекторе, а отверстия в коллекторах, закрепленных на кожухе, выполнены тангенциально к боко5

0

5

0

вой поверхности кожуха.

/7

дзигЛ

17

риг5

31

(pu&.S

иг.6

/-:/

(рие.7

| Устройство для гальванической обработки деталей | 1980 |

|

SU1014987A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОНИЖЕНИЯ НОМИНАЛЬНОЙ МОЩНОСТИ ВЫКЛЮЧЕНИЯ АВТОМАТИЧЕСКОГО ВЫКЛЮЧАТЕЛЯ ПОСЛЕ УСТАНОВКИ ВСПОМОГАТЕЛЬНОГО УЗЛА | 1995 |

|

RU2107354C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-14—Подача