(Л

СО 00

ю

о

4;

LJ

фие.1

вертикальной стойке 11 автооператора. Автооператор переносит барабаны 7 в соответствии с заданной программой из одной ванны 1 в другую. При опускании барабана 7 его звездочка взаимодействует с постоянно движущейся цепью, осуществляя- вращение барабана 7 в ванне 1. После выдержки I барабана 7 поднимается автооперато- ром и приводит во вращение приводом I 10. После вьшолнения всех операций I барабан 7 поступает на позицию раз- I грузки-загрузки. При опускании бара- 1 бана 7 на позицию загрузки он вза- I имодействует с фасонными поворотными рычагами, в результате чего рычажные запоры освобождают откидную крьтку.

При дальнейшем повороте барабана детали скатываются по крышке в разгрузочный лоток. Освободившийся барабан доворачивается до положения загрузки, конечный выключатель отключает вращение цепи и включает привод поворота ковша с деталями. При этоМ детали скатываются по каналу, заполняя его, конечный выключатель останавливает вращение барабана 7, который забирается затем автооператором, и цикл повторяется. Данная конструкция линии повышает производительность линии, повышает зкономичность процесса обработки и сокращает динамические нагрузки, тем самым повышая надежность линии. 2 з.п. ф-лы,9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператорная гальваническаялиНия | 1979 |

|

SU831881A1 |

| Автооператор | 1971 |

|

SU481524A1 |

| Автооператорная гальваническая линия | 1984 |

|

SU1219680A2 |

| Автооператорная гальваническая линия | 1985 |

|

SU1330217A2 |

| Гальваническая автооператорная линия для обработки мелких деталей | 1981 |

|

SU986972A1 |

| Автооператорная гальваническая линия | 1987 |

|

SU1423633A2 |

| Автооператор для автоматической линии термообработки | 1976 |

|

SU748113A1 |

| Автооператор для гальванических линий | 1981 |

|

SU947232A1 |

| Автооператор для гальванических линий | 1980 |

|

SU901370A1 |

| Автоматическая линия для гальванохимической обработки деталей | 1987 |

|

SU1497294A1 |

Изобретение относится к гальванотехнике, в частности к оборудованию для нанесения покрытий на детали гальваническим или химическим способом. Цель изобретения - повьппение эф-j фективности работы линии. Автоопера- , торная гальваническая линия содержит , ряд ванн 1 с грузоопорами 2, установленных на металлоконструкции 3, позицию загрузки, барабан 7 со звездочками, автооператер с приводом 10 вращения барабана 7, установленным на

1

Изобретение относится к гальванотехнике, в частности к оборудованию для нанесения покрытий на детали гальваническим или химическим способом.

Цель изобретения - повышение эффективности работы линии.

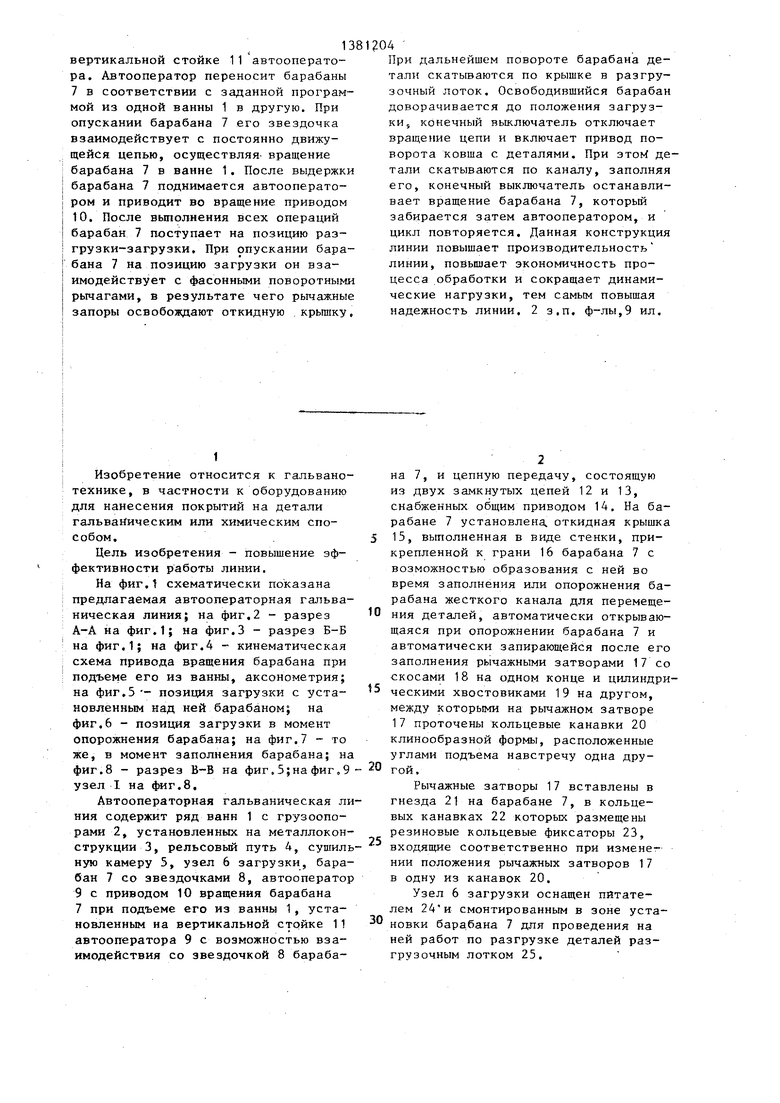

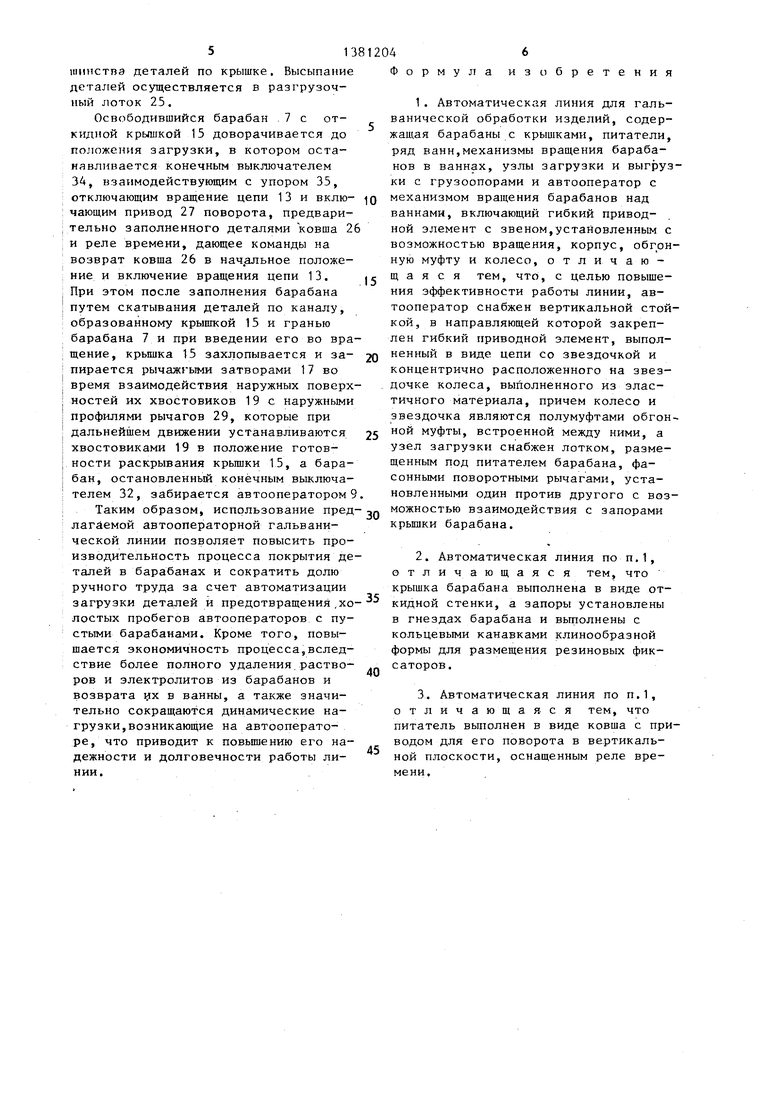

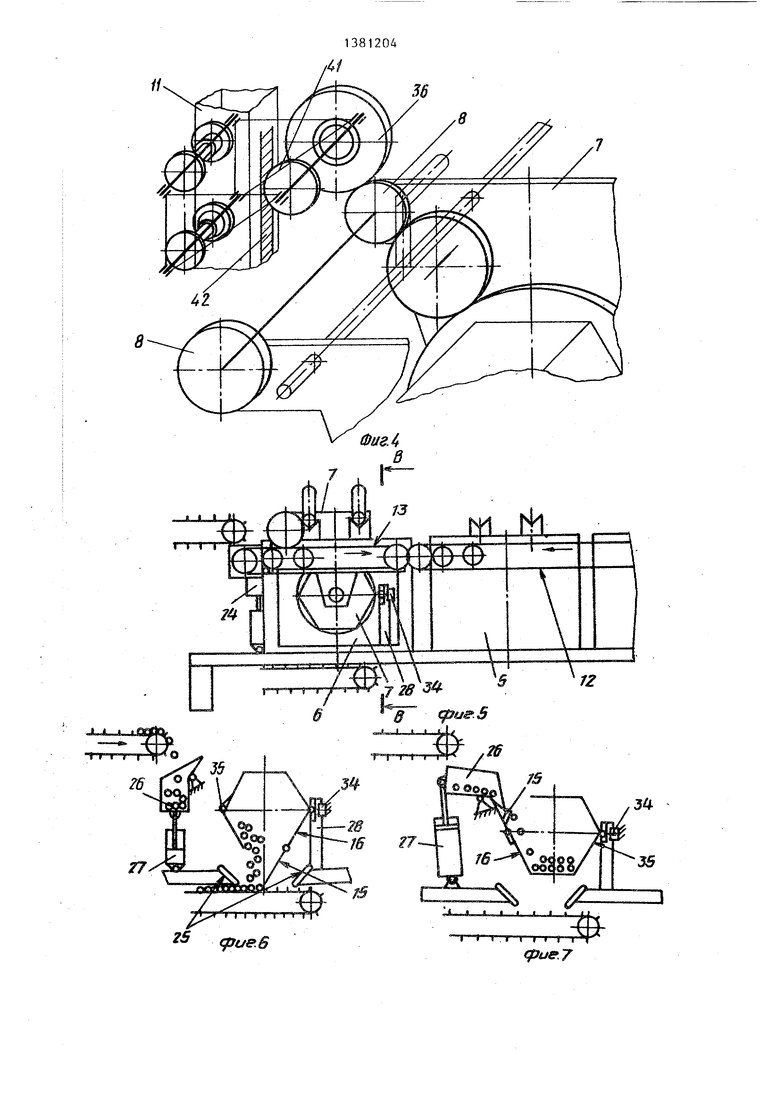

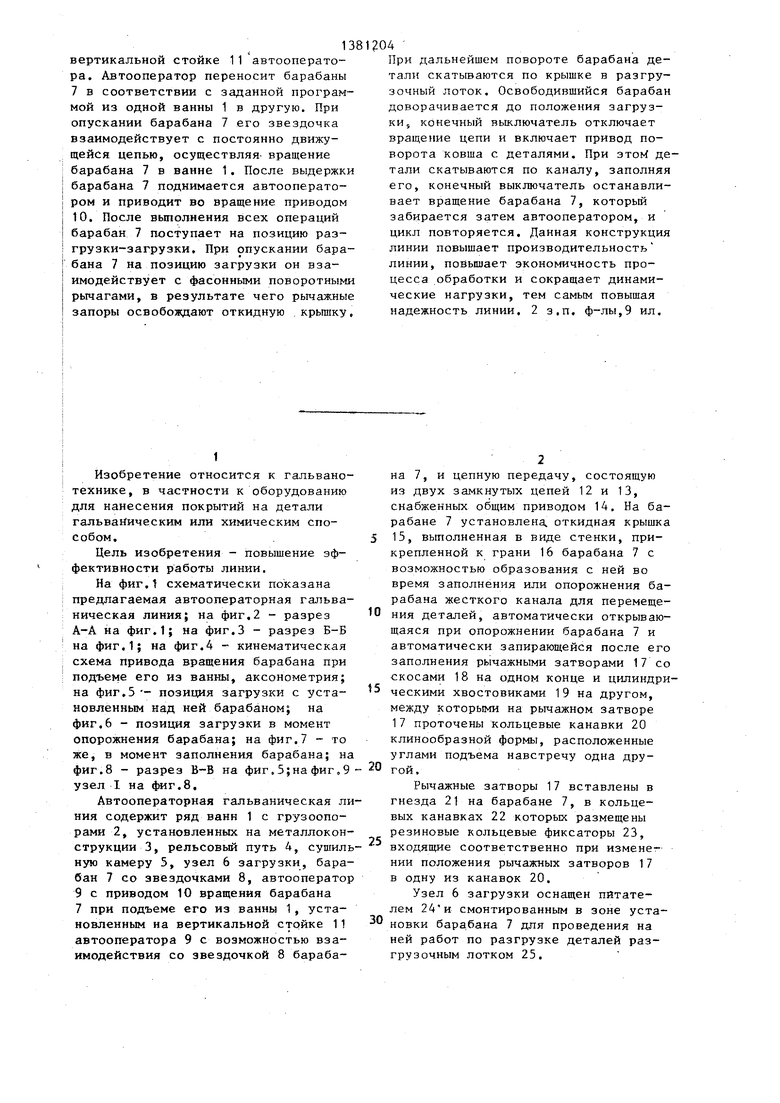

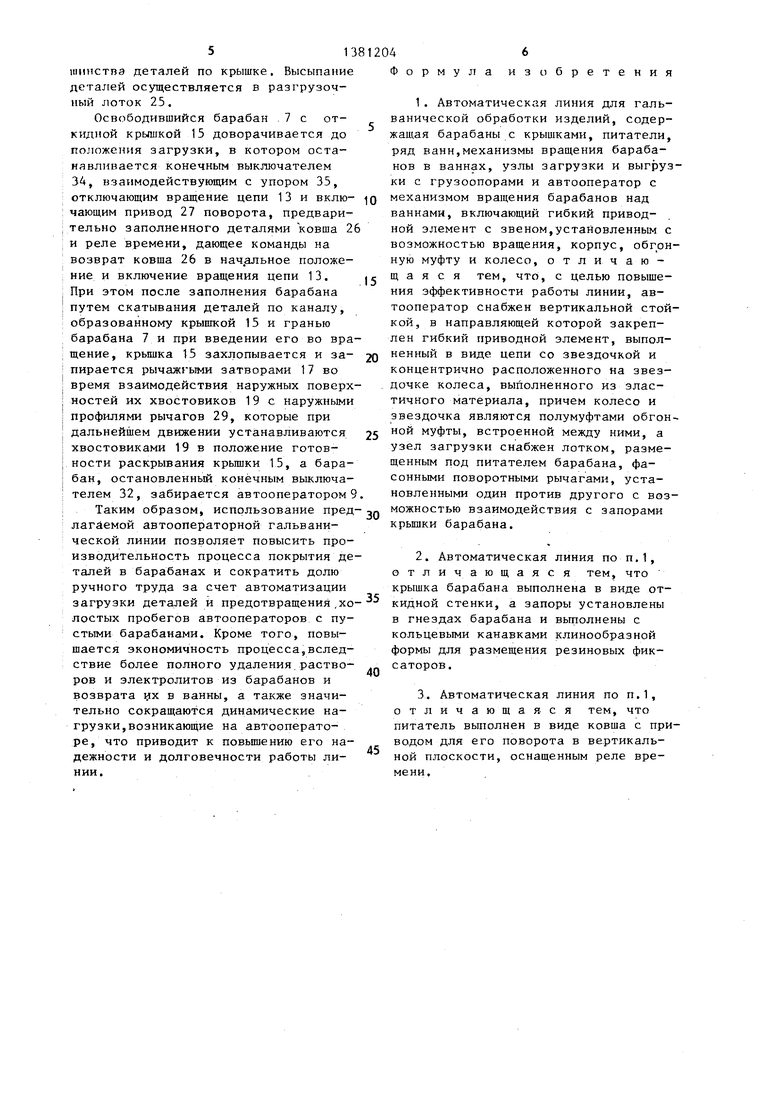

На фиг.t схематически показана предлагаемая автооператорная гальваническая линия; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - кинематическая схема привода вращения барабана при подъеме его из ванны, аксонометрия; на фиг.З - позиция загрузки с установленным над ней барабаном; на фиг.6 - позиция загрузки в момент опорожнения барабана; на фиг.7 - то же, в момент заполнения барабана; на фиг.8 - разрез В-В на фиг.5;на фиг,9 узел I на фиг.8.

Автооператорная гальваническая линия содержит ряд ванн 1 с грузоопо- рами 2, установленных на металлоконструкции 3, рельсовый путь 4, сушильную камеру 5, узел 6 загрузки, барабан 7 со звездочками 8, автооператор 9 с приводом 10 вращения барабана 7 при подъеме его из ванны 1, установленным на вертикальной стойке 11 автооператора 9 с возможностью взаимодействия со звездочкой 8 бараба

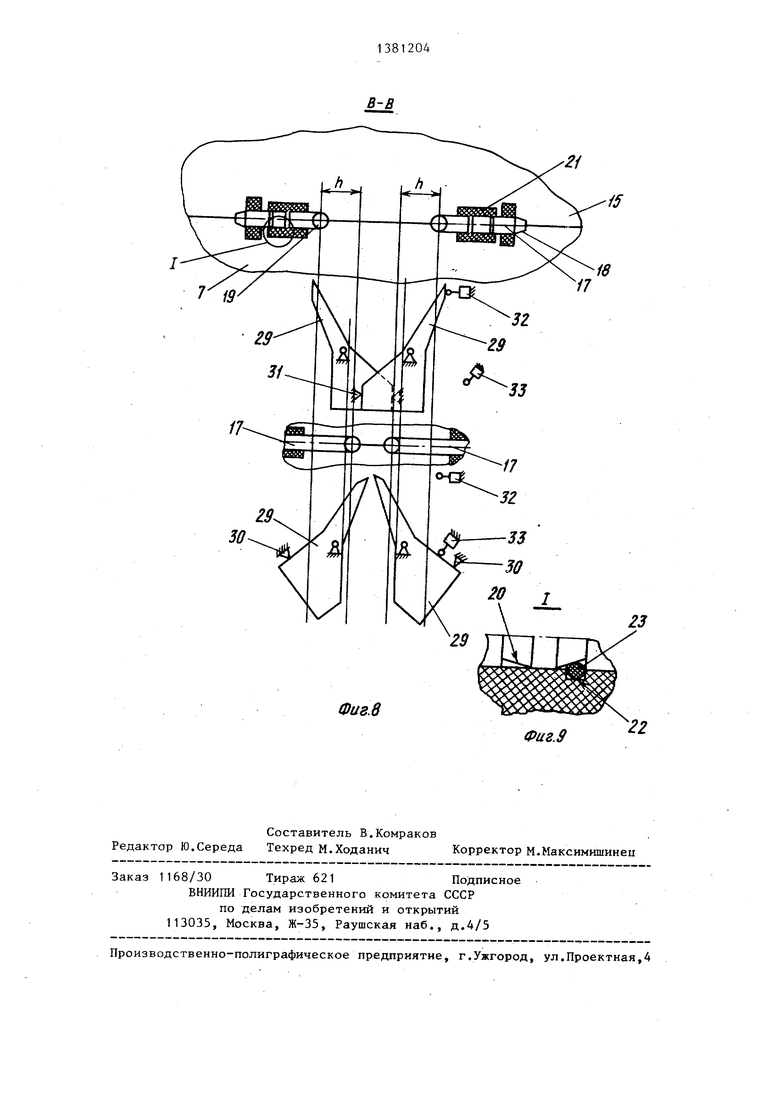

на 7, и цепную передачу, состоящую из двух замкнутых цепей 12 и 13, снабженных общим приводом 14. На барабане 7 установлена откидная крышка

15, выполненная в виде стенки, прикрепленной к грани 16 барабана 7 с возможностью образования с ней во время заполнения или опорожнения барабана жесткого канала для перемещения деталей, автоматически открывающаяся при опорожнении барабана 7 и автоматически запирающейся после его заполнения рычажными затворами 17 со скосами 18 на одном конце и цилиндрическими хвостовиками 19 на другом, между которыми на рычажном затворе 17 проточены кольцевые канавки 20 клинообразной формы, расположенные углами подъема навстречу одна другой.

Рычажные затворы 17 вставлены в гнезда 21 на барабане 7, в кольцевых канавках 22 которых размещены резиновые кольцевые фиксаторы 23, входящие соответственно при изменении положения рычажных затворов 17 в одну из канавок 20.

Узел 6 загрузки оснащен питателем 24 и смонтированным в зоне устаковки бара.бана 7 для проведения на ней работ по разгрузке деталей разгрузочным лотком 25.

10

15

31381204

Питатель 24 состоит из ковша 26, привода 27 поворота его в вертикальной плоскости и реле времени. На стойке 28 узла 6 загрузки закреплены один напротив другого фасонные поворотные рычаги 29, установленные с возможностью взаимодействия с упорами 30 и 31 конечными выключателями 32 и 33 и с рычажными затворами 17 внутренними профилями с внутренней, а наружными профилями с наружной поверхностью их хвостовиков 19 и предназначенные соответственно для автоматического закрывания и открывания откидной крышки 15 барабана 7. Для остановки барабана 7 в положении загрузки на стойке 28 закреплен конечный выключатель 34, срабатывающий от упора 35 на барабане 7. Привод 10 вращения барабана 7 при подъеме его из ванн 1 состоит из связанной со звездочкой 8 барабана при помощи шестерни 36 каретки 37, передвигающейся по вертикальной стойке 11 автоопе-25 ратора 9 посредством размещенной на оси 38 каретки 37, выполненной в виде корпуса 39 со смонтированными на нем осями 38 с направляющими роликами 40 и звездочкой 41, входящей в зацепление с неподвижной цепью 42, прикрепленной к вертикальной стойке 11. Между звездочкой 41 и шестерней 36, венец 43 которой может быть выполнен из эластичного материала , на20

30

7 в ванне 1. После выдержки, опреде ляемой технологическими процессом, барабан 7 поднимается автооператором 9 и приводится во вращение приводом 10, При этом звездочка 8 барабана 7 в жидкости плавно вступает в зацепление с шестерней 36 с эластичным венцом 43 каретки 37, которая пр движении барабана вверх заклинивается при помощи муфты 44 свободного хода со звездочкой 41, перекатывающейся по цепи 42, и обеспечивает вра щение барабана 7, предотвращая попадание в него загрязнений с зеркала раствора ванны 1 и перенос загрязнений в другую ванну. Во избежание забоин на обрабатываемых деталях, появ ляющихся во время вращения барабана не в жидкости, при опускании барабана 7 в последующую ванну 1, муфта 44 расклинивается, прекращая его вращение. После вьшолнения всех технологических операций барабан 7 поступает на узел 6 загрузки, где происходи его опорожнение и последующая загрузка. При опускании барабана 7 на узел 6 загрузки его звездочка 8 всту пает во взаимодействие с замкнутой цепью 13 и вращает барабан 7, который поворачиваясь в сторону стойки 28 с фасоннь№ш поворотными рычагами 29 упирается в их внутренний профиль внутренними поверхностями хвостовиков 19 рычажных затворов 17, в

э с

пример резины, встроена муфта 44 сво-- - результате чего при продолжении врабодного хода, предотвращающая его вращение, причем шестерня 36 и звездочка 41 служит полумуфтами этой муфты.

При этом цепь 42 выставляется таким образом, чтобы вращение барабана 7 начиналось еще в ванне 1, когда на него действуют выталкивагацая сила, уменьшающая его вес и позволяющая звездочке 8 барабана 7 плавно входить в зацепление с приводом 10.

Автоматическая линия гальванической обработки изделий работает следующим образом.

Автооператор 9, перемещаясь по рельсовому пути 4, переносит барабаны 7 в соответствии с заданной программой из одной ванны 1 в другую. При опускании барабана 7 в ванну 1 его звездочка 8 вступает в зацепление с постоянно движущейся цепью 12, приводимой в движение от привода 14, осуществляя вращение барабана

0

5

5

0

0

7 в ванне 1. После выдержки, определяемой технологическими процессом, барабан 7 поднимается автооператором 9 и приводится во вращение приводом 10, При этом звездочка 8 барабана 7 в жидкости плавно вступает в зацепление с шестерней 36 с эластичным венцом 43 каретки 37, которая при движении барабана вверх заклинивается при помощи муфты 44 свободного хода со звездочкой 41, перекатывающейся по цепи 42, и обеспечивает вращение барабана 7, предотвращая попадание в него загрязнений с зеркала раствора ванны 1 и перенос загрязнений в другую ванну. Во избежание забоин на обрабатываемых деталях, появляющихся во время вращения барабана не в жидкости, при опускании барабана 7 в последующую ванну 1, муфта 44 расклинивается, прекращая его вращение. После вьшолнения всех технологических операций барабан 7 поступает на узел 6 загрузки, где происходит его опорожнение и последующая загрузка. При опускании барабана 7 на узел 6 загрузки его звездочка 8 вступает во взаимодействие с замкнутой цепью 13 и вращает барабан 7, который поворачиваясь в сторону стойки 28 с фасоннь№ш поворотными рычагами 29 упирается в их внутренний профиль внутренними поверхностями хвостовиков 19 рычажных затворов 17, в

с

0

5

0

5

щения и двгокения хвостовиков 19 по зафиксированным упорам 30 внутренним профилям рычагов 29 рычажные затворы 17 передвигаются в гнездах 21 на ход h, взаимодействуя с размещенными в канавках 22 фиксаторами 23 свободными канавками 20, фиксируются в этом положении и освобождают откидную крьш1ку 15. При дальнейшем повороте барабана внутренние поверхности хвостовиков 19 раздвигают поворотные рычаги 29 до соприкосновения с конечными выключателем 33 и упорами 31, т.е. приводят их в положение, необходимое для закрытия упорами 31, т.е. приводит их в положение, необходимое для закрытия крышки 15, которая в.это время автоматически откидывается, образуя с гра-, нью 16 барабана жесткий канал для перемещения деталей, предотвращающий их рассыпание и уменьшающий число забоин, вследствие окатывания большиистпэ деталей по крышке. Высыпание деталей осуществляется в разгрузочный лоток 25.

Освободившийся барабан 7 с откидной крышкой 15 доворачивается до положения загрузки, в котором останавливается конечным выключателем 34, взаимодействующим с упором 35, отключающим вращение цепи 13 и вклю- чающим привод 27 поворота, предварительно заполненного деталями ковша 26 и реле Бремени, дающее команды на возврат ковша 26 в нач.альное положение и включение вращения цепи 13. При этом после заполнения барабана путем скатывания деталей по каналу, образованному крышкой 15 и гранью барабана 7 и при введении его во вращение, крьш1ка 15 захлопывается и за- пирается рычажгыми затворами 17 во время взаимодействия наружных поверхностей их хвостовиков 19 с наружными профилями рычагов 29, которые при дальнейшем движении устанавливаются хвостовиками 19 в положение готовности раскрывания крьш1ки 15, а барабан, остановленный конечным выключателем 32, забирается автооператором 9

Таким образом, использование пред-,Q можностью взаимодействия с запорами

крьшки барабана.

лагаемои автооператорнои гальванической линии позволяет повысить производительность процесса покрытия деталей в барабанах и сократить долю ручного труда за счет автоматизации загрузки деталей и предотвращения,хо лостых пробегов автооператоров с пустыми барабанами. Кроме того, повышается экономичность процесса,вследствие более полного удаления.растворов и электролитов из барабанов и возврата их в ванны, а также значительно сокращаются динамические нагрузки, возникающие на автооператоре, что приводит к повьш)ению его надежности и долговечности работы линии.

Q0 5

5

Формула изобретения

крьшки барабана.

35

в гнездах барабана и выполнены с кольцевыми канавками клинообразной формы для размещения резиновых фиксаторов.

/1-/}

фиг.2

дзиеЗ

Фиг.8

21

23

Фаг.З

| Автооператорная гальваническая линия | 1983 |

|

SU1162879A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Автоматическая линия для гальванической обработки изделий | 1985 |

|

SU1341251A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-03-15—Публикация

1986-04-07—Подача