I

Изобретение может быть применено для транспортировки обрабатываемых деталей с. помощью автооператора по ходу технологического процесса в линиях термической обработки, химической подготовки поверхностей деталей перед покрытием, гальванопокрытий и в других аналогичных линиях в машиностроительной, станкдстроительной, авиационной и других отраслях промышленности.

Известен автооператор, содержащий несущую балку и расположенную на ней приводную тележку, шарнирно-рычажный механизм, включающий в себя попарно связанные шарнирами рычаги, захват I).

Однако в этом устройстве возможно раскачивание всего щарнирно-рычажного механизма вместе с захватом.

Целью изобретения является устранение возможных инерционных раскачиваний.

Цель достигается снабжением шарнирно-рычажного механизма установленными на тележке и захвате, входящими в зацепление зубчатыми колесами, жестко соединенными с рычагами.

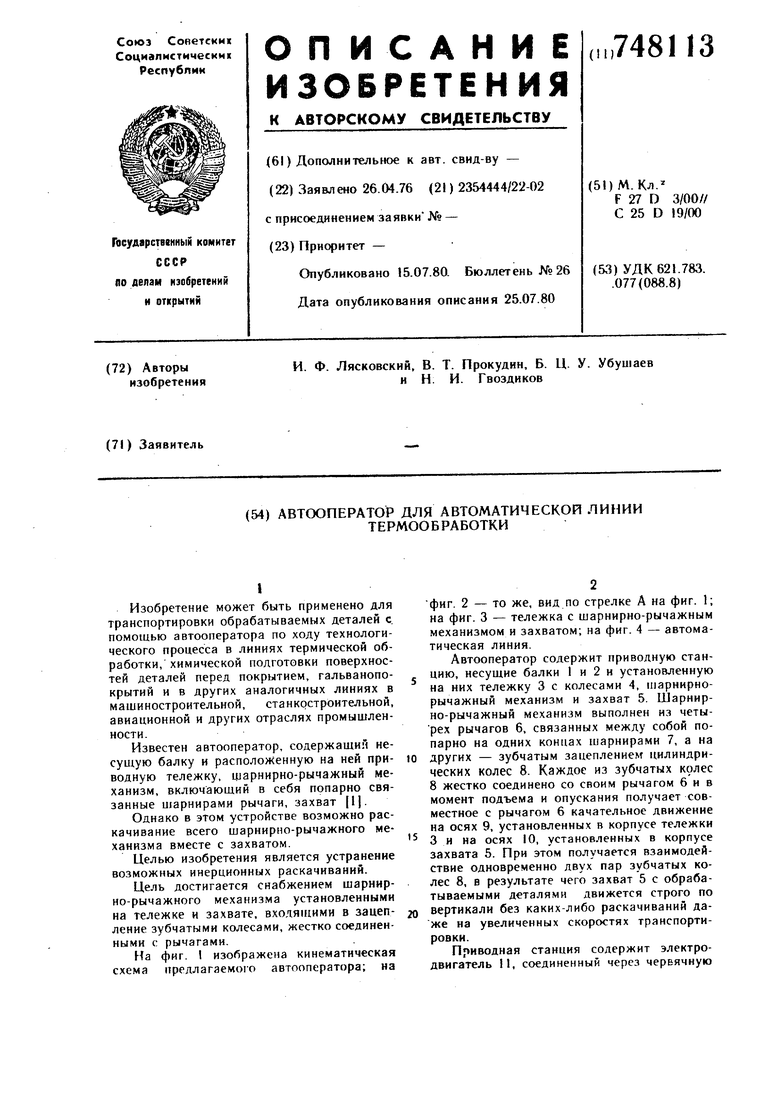

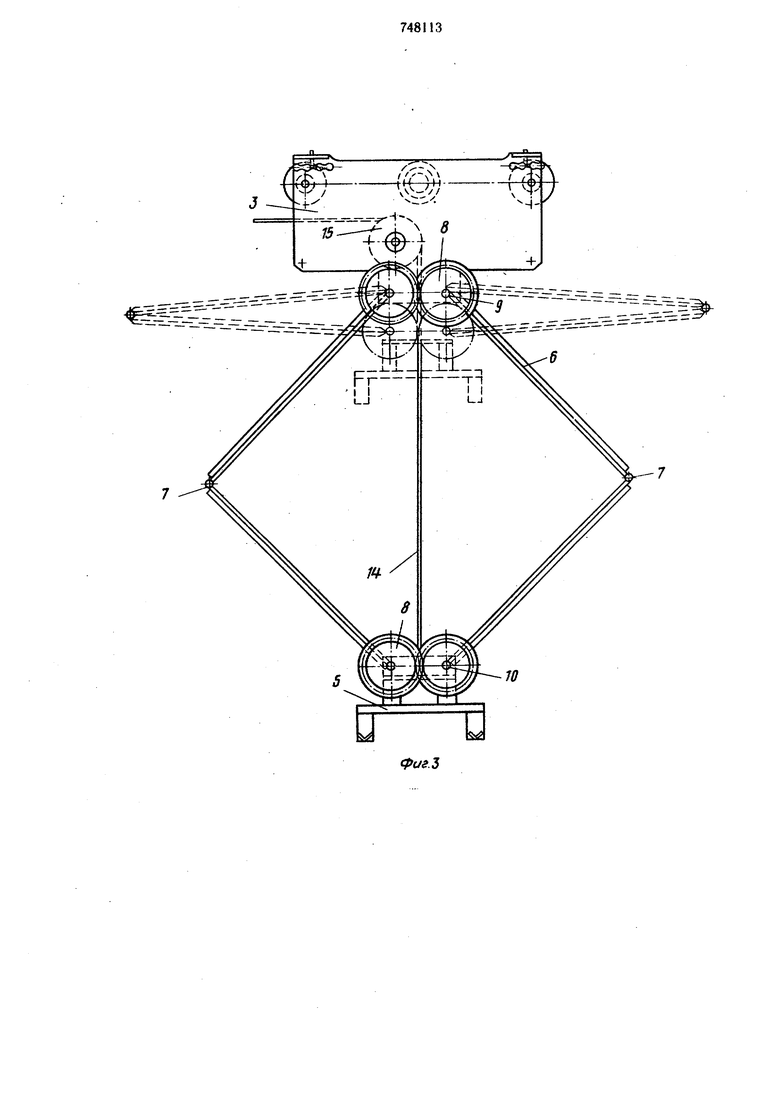

На фиг. I изображена кинематическая схема предлагаемого автооператора; на

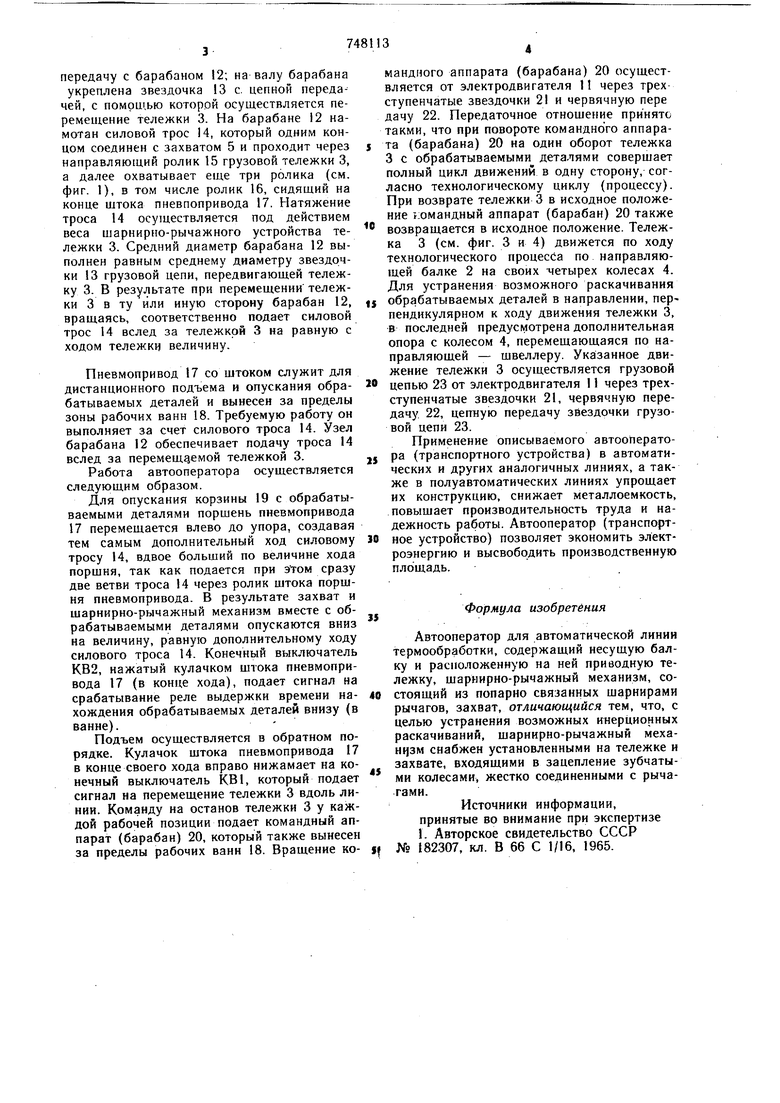

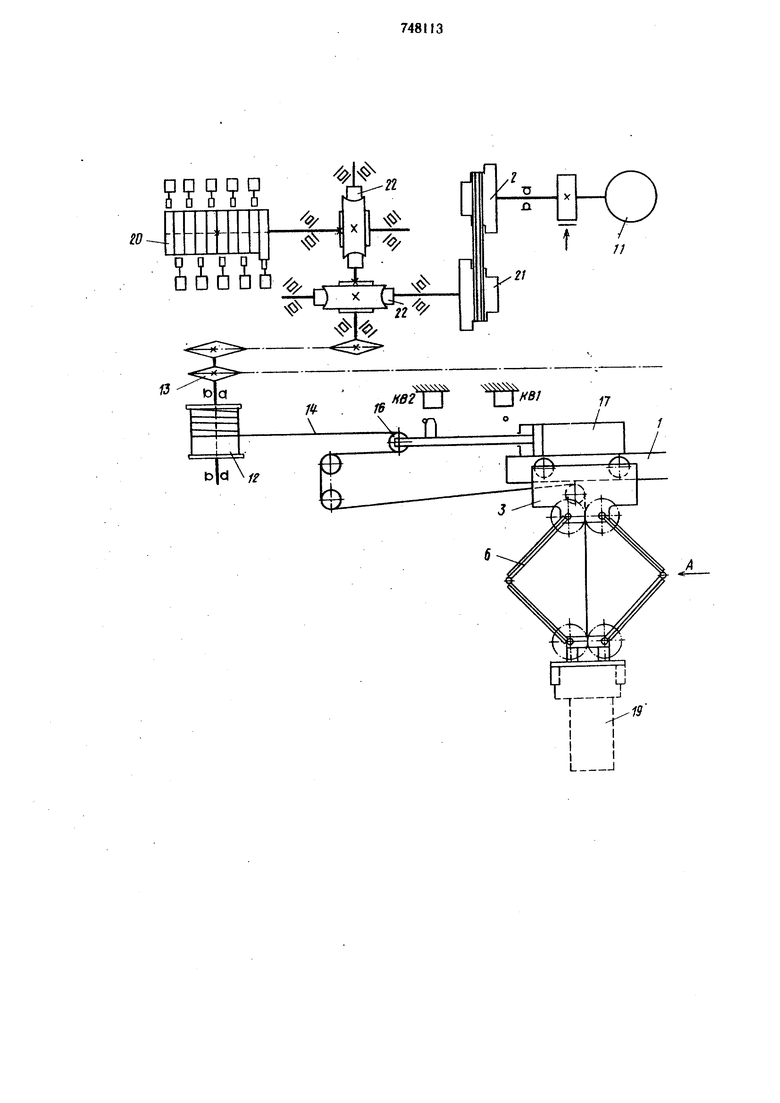

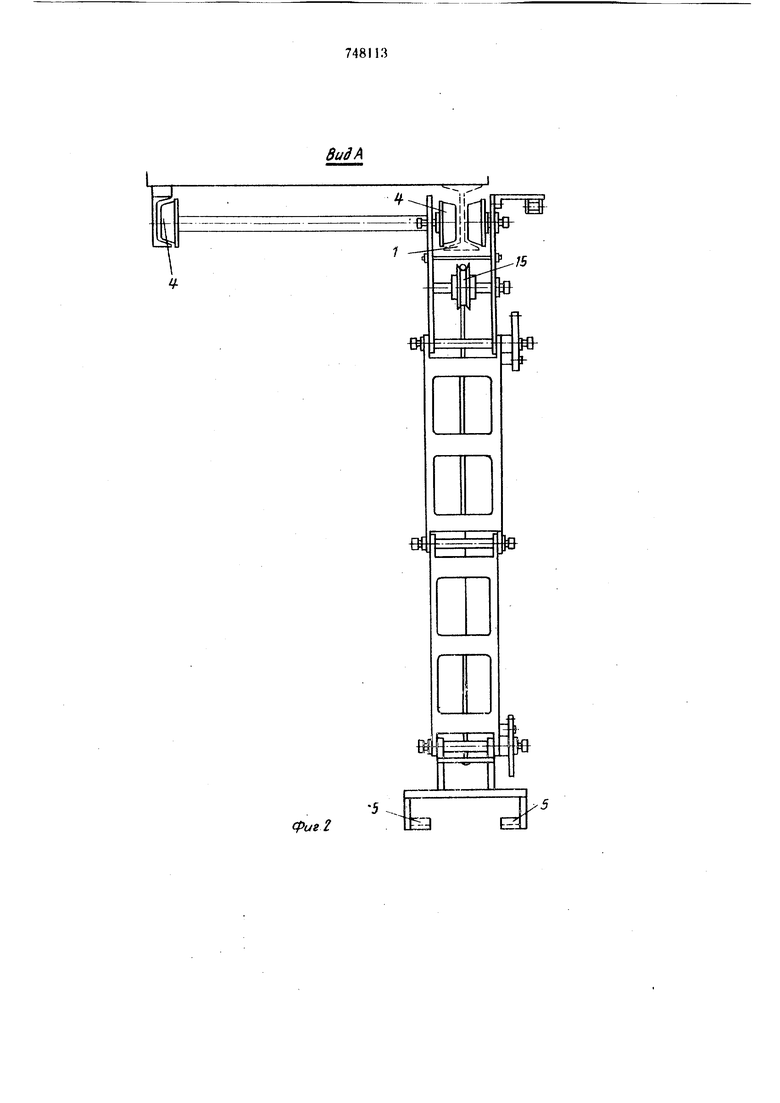

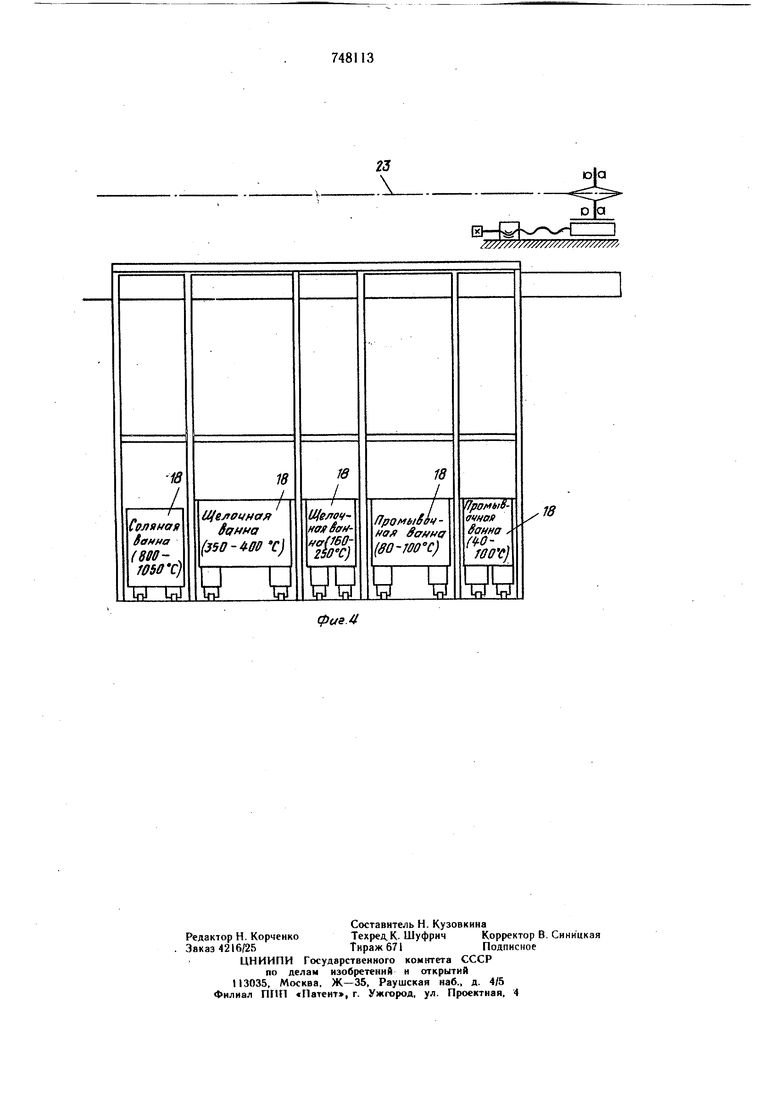

фиг. 2 - то же, вид по стрелке А на фиг. 1; на фиг. 3 - тележка с шарнирно-рычажным механизмом и захватом; на фиг. 4 - автоматическая линия.

Автооператор содержит приводную станцию, несущие балки 1 и 2 и установленную на них тележку 3 с колесами 4, шарнирнорычажный механизм и захват 5. Шарнирно-рычажный механизм выполнен из четырех рычагов 6, связанных между собой попарно на одних KOHtiax шарнирами 7, а на

10 других - зубчатым зацеплением цилиндрических колес 8. Каждое из зубчатых колес 8 жестко соединено со своим рычагом бив момент подъема и опускания получает совместное с рычагом 6 качательное движение на осях 9, установленных в корпусе тележки

3 и на осях 10, установленных в корпусе захвата 5. При этом получается взаимодействие одновременно двух пар зубчатых колес 8, в результате чего захват 5 с обрабатываемыми деталями движется строго по

20 вертикали без каких-либо раскачиваний на увеличенных скоростях транспортировки.

Приводная станция содержит электродвигатель 1, соединенный через червячную

передачу с барабаном 12; на валу барабана укреплена звездочка 13 с. цепноГ переда чей, с помощью которой осуществляется перемещение тележки 3. На барабане 12 намотан силовой трос 14, который одним концом соединен с захватом 5 и проходит через направляющий ролик 15 грузовой тележки 3, а далее охватывает еще три ролика (см. фиг. 1), в том числе ролик 16, сидящий на конце щтока пневпопривода 17. Натяжение троса 14 осуществляется под действием веса щарнирно-рычажного устройства тележки 3. Средний диаметр барабана 12 выполнен равным среднему диаметру звездочки 13 грузовой цепи, передвигающей тележку 3. В результате при перемещении тележки 3 в ту или иную сторону барабан 12, вращаясь, соответственно подает силовой трос 14 вслед за тележкой 3 на равную с ходом тележки величину.

Пневмопривод 17 со штоком служит для дистанционного подъема и опускания обрабатываемых деталей и вынесен за пределы зоны рабочих ванн 18. Требуемую работу он выполняет за счет силового троса 14. Узел барабана 12 обеспечивает подачу троса 14 вслед за перемещаемой тележкой 3.

Работа автооператора осуществляется следующим образом.

Для опускания корзины 19 с обрабатываемыми деталями поршень пневмопривода 17 перемещается влево до упора, создавая тем самым дополнительный ход силовому тросу 14, вдвое больший по величине хода поршня, так как подается при atoM сразу две ветви троса 14 через ролик штока поршня пневмопривода. В результате захват и щарнирно-рычажный механизм вместе с обрабатываемыми деталями опускаются вниз на величину, равную дополнительному ходу силового троса 14. Конечный выключатель КВ2, нажатый кулачком щтока пневмопривода 17 (в конце хода), подает сигнал на срабатывание реле выдержки времени нахождения обрабатываемых деталей внизу (в ванне).

Подъем осуществляется в обратном порядке. Кулачок щтока пневмопривода 17 в конце своего хода вправо нижамает на конечный выключатель КВ1, который подает сигнал на перемещение тележки 3 вдоль линии. Команду на останов тележки 3 у каждой рабочей позиции подает командный аппарат (барабан) 20, который также вынесен за пределы рабочих ванн 18. Вращение командного аппарата (барабана) 20 осуществляется от электродвигателя 11 через трех ступенчатые звездочки 21 и червячную пере дачу 22. Передаточное отнощение принято такми, что при повороте командного аппарата (барабана) 20 на один оборот тележка 3 с обрабатываемыми деталями совершает полный цикл движений в одну сторону, согласно технологическому циклу (процессу). При возврате тележки 3 в исходное положение командный аппарат (барабан) 20 также

возвращается в исходное положение. Тележка 3 (см. фиг. 3 и 4) движется по ходу технологического процесса по направляющей балке 2 на своих четырех колесах 4. Для устранения возможного раскачивания

обрабатываемых деталей в направлении, перпендикулярном к ходу движения тележки 3, в последней предусмотрена дополнительная опора с колесом 4, перемещающаяся по направляющей - щвеллеру. Указанное движение тележки 3 осуществляется грузовой

цепью 23 от электродвигателя 11 через трехступенчатые звездочки 21, червячную передачу 22, цепную передачу зВездочки грузовой цепи 23.

Применение описываемого автооператора (транспортного устройства) в автоматических и других аналогичных линиях, а также в полуавтоматических линиях упрощает их конструкцию, снижает металлоемкость, повышает производительность труда и надежность работы. Автооператор (транспортное устройство) позволяет экономить электроэнергию и высвободить производственную площадь.

Формула изобретения

Автооператор для автоматической линии термообработки, содержащий несущую балку и расположенную на ней приводную тележку, шарнирно-рычажный механизм, состоящий из попарно связанных шарнирами рычагов, захват, отличающийся тем, что, с целью устранения возможных инерционных раскачиваний, щарнирно-рычажный механизм снабжен установленными на тележке и захвате, входящими в зацепление зубчатыми колесами, жестко соединенными с рычагами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 182307, кл. В 66 С 1/16, 1965. w a&ass QZIISr TJ V n чухчхчуч

II ч LJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки в боксы автомобилей в многоэтажных автоматизированных гаражах | 1990 |

|

SU1825866A1 |

| Грузовая подвеска крана | 1987 |

|

SU1530563A2 |

| Стенд для сборки и обжатия уплотнительных муфт с воздуховодными трубками | 1982 |

|

SU1050846A1 |

| Линия для химической обработки изделий | 1981 |

|

SU998586A1 |

| АВТООПЕРАТОР ДЛЯ ГАЛЬВАНИЧЕСКОЙ ЛИНИИ | 2009 |

|

RU2415767C2 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автооператор для гальванических линий | 1983 |

|

SU1138369A1 |

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Автоматическая линия для гальванической обработки изделий | 1986 |

|

SU1381204A1 |

| Автооператор для гальванических линий | 1980 |

|

SU952703A1 |

(риг 2

fea ш ff лЦГ J .- -,- -, - .

fpus.U

Авторы

Даты

1980-07-15—Публикация

1976-04-26—Подача