10

15

20

И:и)б|)етение относится к машиностроению и может быть использовано для подачи длинномерного материала, в частности круглого сечения, в зону обработки.

Це;1ью изобретения является повышение надежности работы.

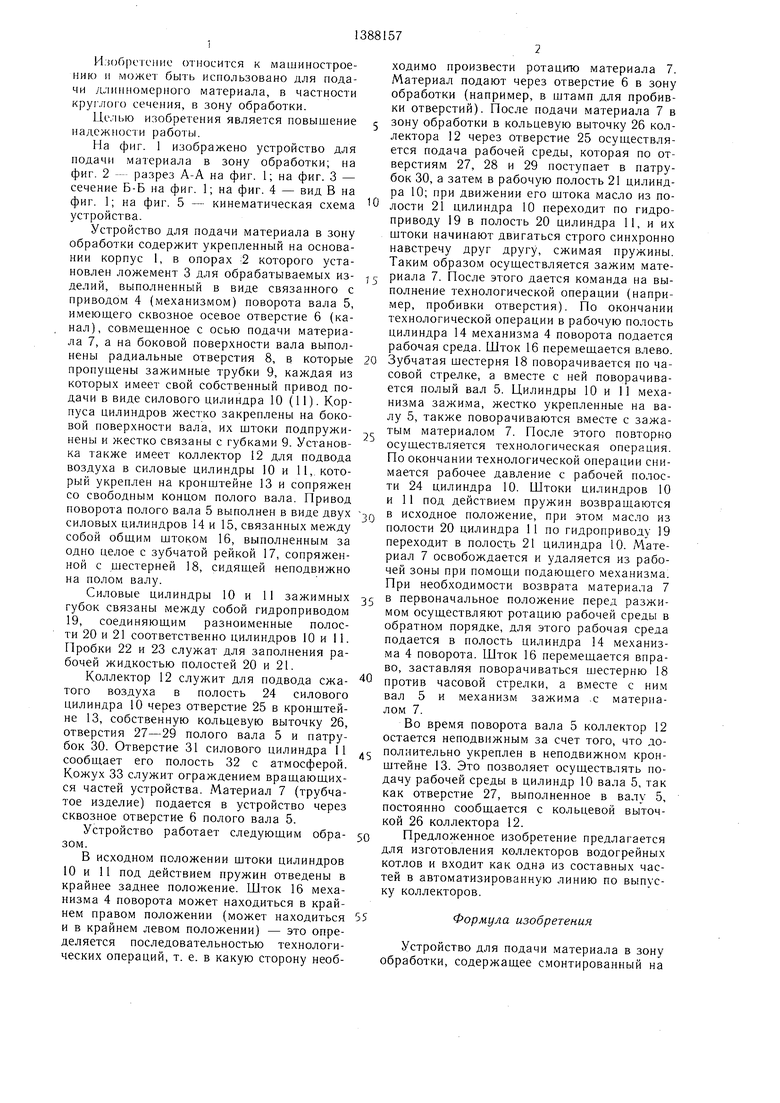

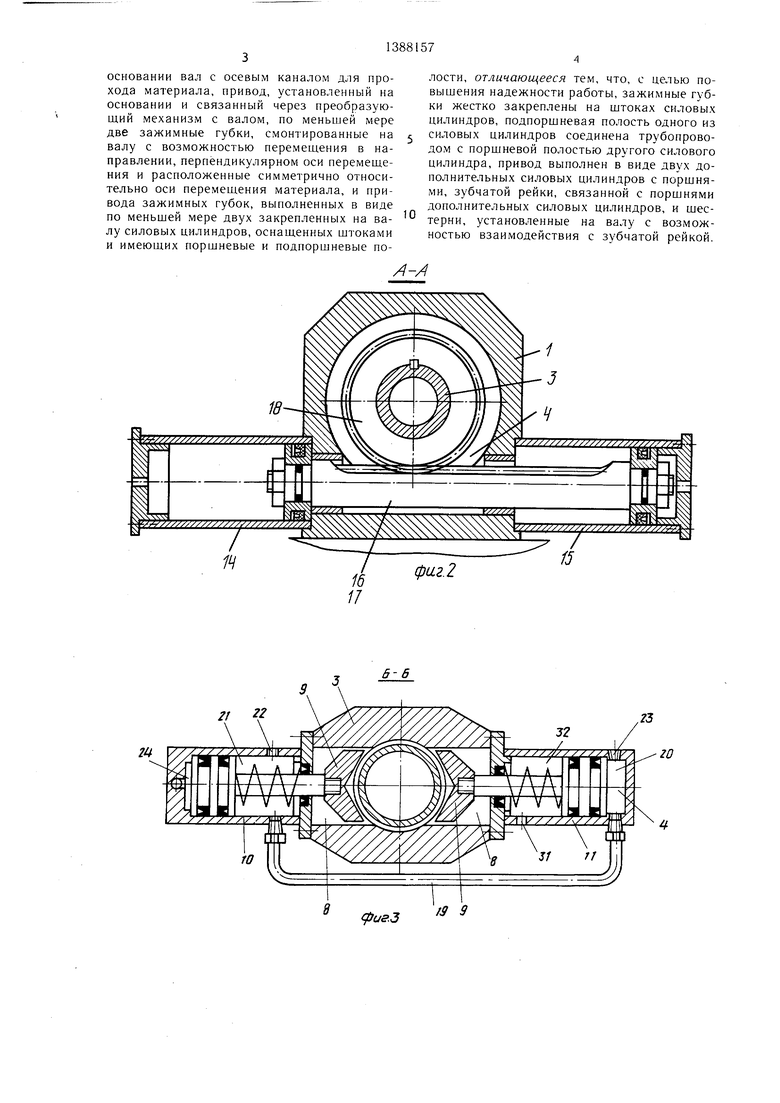

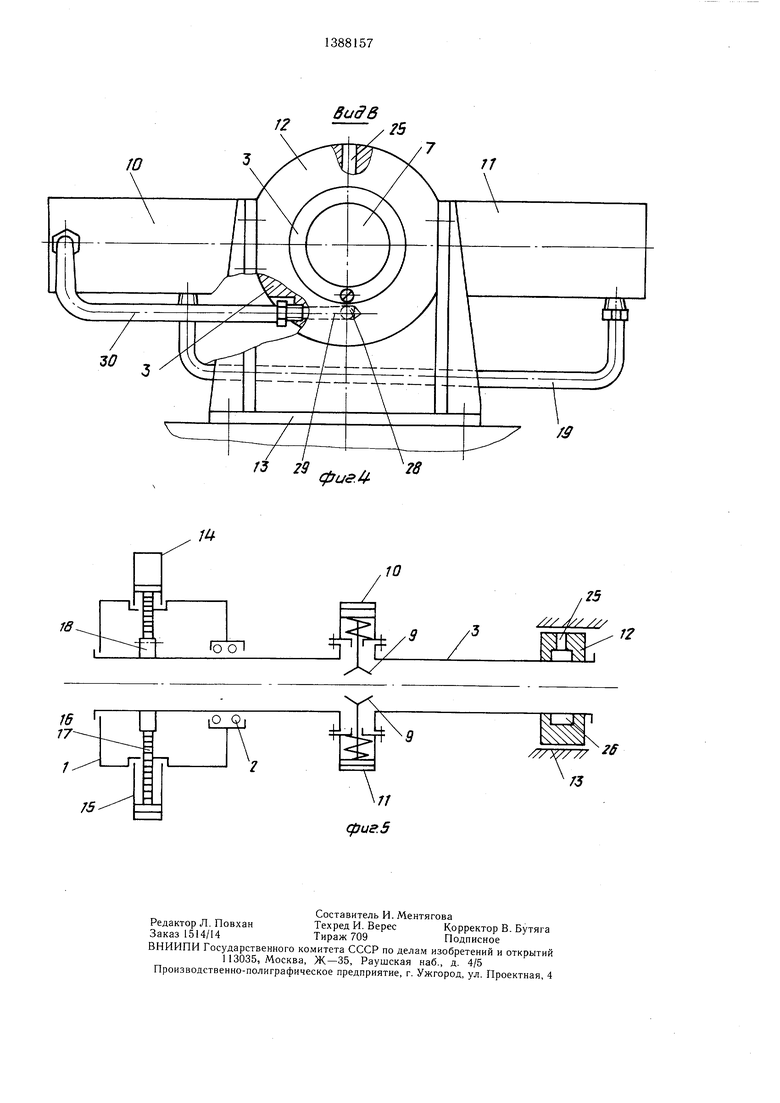

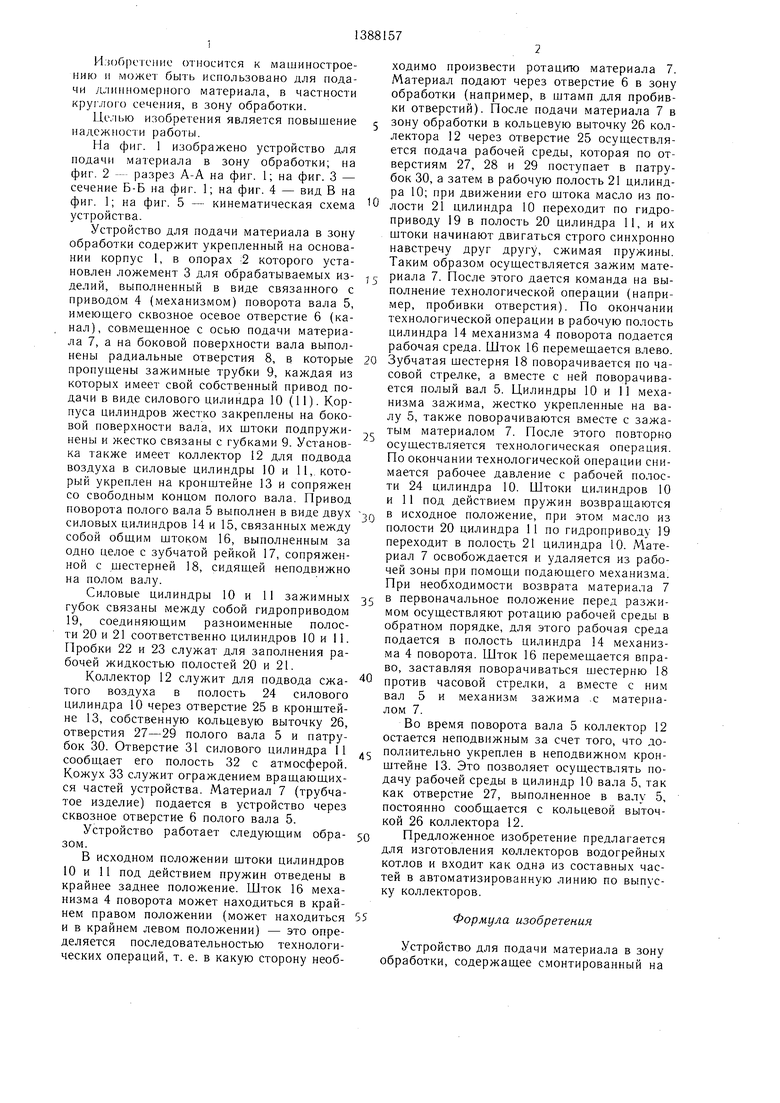

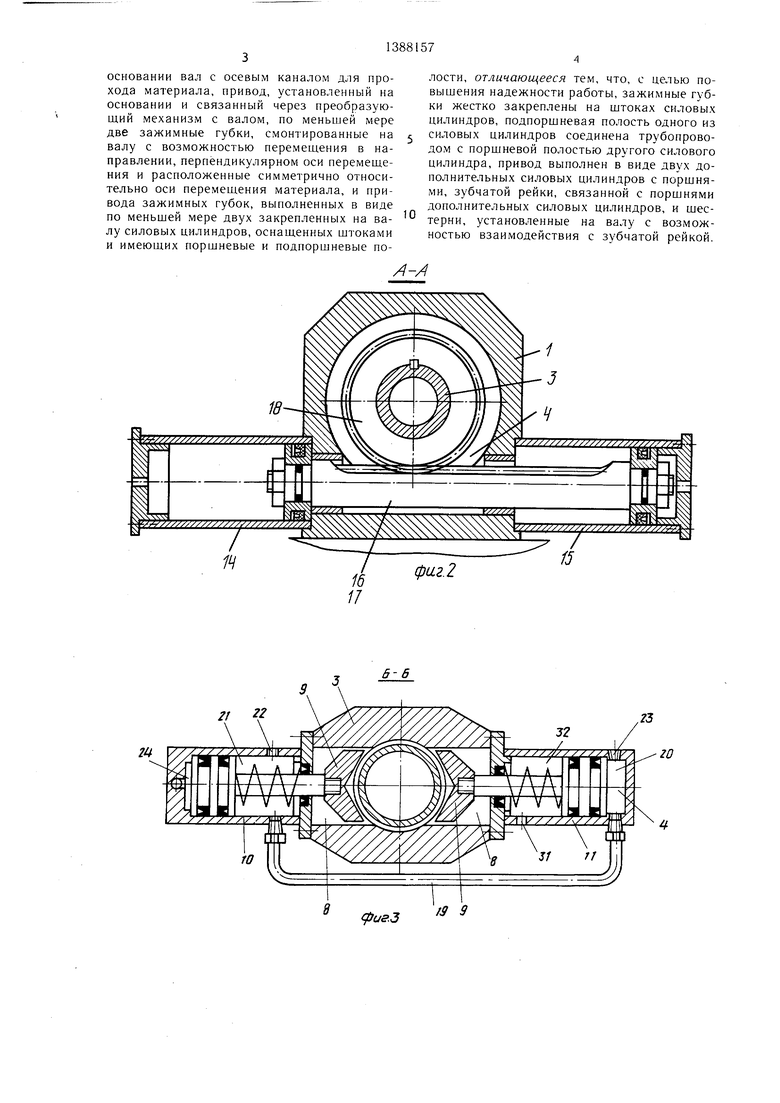

На фиг. 1 изображено устройство для нодачи материала в зону обработки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - кинематическая схема устройства.

Устройство для подачи материала в зону обработки содержит укрепленный на основании корпус 1, в опорах :2 которого установлен ложемент 3 для обрабатываемых изделий, выполненный в виде связанного с приводом 4 (механизмом) поворота вала 5, имеющего сквозное осевое отверстие 6 (канал), совмеыяенное с осью подачи материала 7, а на боковой поверхности вала выполнены радиальные отверстия 8, в которые пропущены зажимные трубки 9, каждая из которых имеет свой собственный привод подачи в виде силового цилиндра 10 (11). Корпуса цилиндров жестко закрепленьЕ на боковой поверхности вала, их ЦJToки подпружинены и жестко связаньЕ с губками 9. Установка также имеет коллектор 12 для подвода воздуха в силовые цилиндры 10 и 11,, который укреплен на кронщтейне 13 и сопряжен со свободным концом полого вала. Привод поворота полого вала 5 выполнен в виде двух силовых цилиндров 14 и 15, связанных между собой общим щтоком 16, выполненным за одно целое с зубчатой рейкой 17, сопряженной с шестерней 18, сидящей неподвижно на полом валу.

Силовые цилиндры 10 и 11 зажимных губок связаны между собой гидроприводом 19, соединяющим разноименные полости 20 и 21 соответственно цилиндров 10 и 11. Пробки 22 и 23 служат для заполнения рабочей жидкостью полостей 20 и 21.

Коллектор 12 служит для подвода ежа- того воздуха в полость 24 силового цилиндра 10 через отверстие 25 в кронштейне 13, собственную кольцевую выточку 26, отверстия 27-29 полого вала 5 и патруходимо произвести ротацию материала 7. Материал подают через отверстие 6 в зону обработки (например, в штамп для пробивки отверстий). После подачи материала 7 в зону обработки в кольцевую выточку 26 коллектора 12 через отверстие 25 осуществляется подача рабочей среды, которая по отверстиям 27, 28 и 29 поступает в патрубок 30, а затем в рабочую полость 21 цилиндра 10; при движении его штока масло из полости 21 цилиндра 10 переходит по гидроприводу 19 в полость 20 цилиндра И, и их штоки начинают двигаться строго синхронно навстречу друг другу, сжимая пружины. Таким образом осуществляется зажим материала 7. После этого дается команда на выполнение технологической операции (например, пробивки отверстия). По окончании технологической операции в рабочую полость цилиндра 14 механизма 4 поворота подается рабочая среда. Шток 16 перемешается влево. Зубчатая шестерня 18 поворачивается по часовой стрелке, а вместе с ней поворачивается полый вал 5. Цилиндры 10 и 11 механизма зажима, жестко укрепленные на валу 5, также поворачиваются вместе с зажатым материалом 7. После этого повторно осуществляется технологическая операция. По окончании технологической операции снимается рабочее давление с рабочей полости 24 цилиндра 10. Штоки цилиндров 10 и 11 под действием пружин возвращаются в исходное положение, при этом масло из полости 20 цилиндра 11 по гидроприводу 19 переходит в полость 21 цилиндра 10. Материал 7 освобождается и удаляется из рабочей зоны при помоши подающего механизма. При необходимости возврата материала 7 35 в первоначальное положение перед разжимом осуществляют ротацию рабочей среды в обратном порядке, для этого рабочая среда подается в полость цилиндра 14 механизма 4 поворота. Шток 16 перемешается вправо, заставляя поворачиваться шестерню 18 против часовой стрелки, а вместе с ним вал 5 и механизм зажи.ма .с материалом 7.

Во время поворота вала 5 коллектор 12 остается неподвижным за счет того, что до30

бок 30. Отверстие 31 силового цилиндра 11 полнительно укреплен в неподвижном кронштейне 13. Это позволяет осушествлять подачу рабочей среды в цилиндр 10 вала 5, так как отверстие 27, выполненное в валу 5, постоянно сообщается с кольцевой выточкой 26 коллектора 12.

Предложенное изобретение предлагается для изготовления коллекторов водогрейных котлов и входит как одна из составных частей в автоматизированную линию по выпуску коллекторов.

45 сообщает его полость 32 с атмосферой.

Кожух 33 служит ограждением вращающихся частей устройства. Материал 7 (трубчатое изделие) подается в устройство через сквозное отверстие 6 полого вала 5.

Устройство работает следующим обра- 50 зом.

В исходном положении щтоки цилиндров 10 и 11 под действием пружин отведены в крайнее заднее положение. Шток 16 механизма 4 поворота может находиться в крайнем правом положении (может находиться 55 и в крайнем левом положении) - это определяется последовательностью технологических операций, т. е. в какую сторону необФормула изобретения

Устройство для подачи материала в зону обработки, содержащее смонтированный на

0

5

0

О

ходимо произвести ротацию материала 7. Материал подают через отверстие 6 в зону обработки (например, в штамп для пробивки отверстий). После подачи материала 7 в зону обработки в кольцевую выточку 26 коллектора 12 через отверстие 25 осуществляется подача рабочей среды, которая по отверстиям 27, 28 и 29 поступает в патрубок 30, а затем в рабочую полость 21 цилиндра 10; при движении его штока масло из полости 21 цилиндра 10 переходит по гидроприводу 19 в полость 20 цилиндра И, и их штоки начинают двигаться строго синхронно навстречу друг другу, сжимая пружины. Таким образом осуществляется зажим материала 7. После этого дается команда на выполнение технологической операции (например, пробивки отверстия). По окончании технологической операции в рабочую полость цилиндра 14 механизма 4 поворота подается рабочая среда. Шток 16 перемешается влево. Зубчатая шестерня 18 поворачивается по часовой стрелке, а вместе с ней поворачивается полый вал 5. Цилиндры 10 и 11 механизма зажима, жестко укрепленные на валу 5, также поворачиваются вместе с зажатым материалом 7. После этого повторно осуществляется технологическая операция. По окончании технологической операции снимается рабочее давление с рабочей полости 24 цилиндра 10. Штоки цилиндров 10 и 11 под действием пружин возвращаются в исходное положение, при этом масло из полости 20 цилиндра 11 по гидроприводу 19 переходит в полость 21 цилиндра 10. Материал 7 освобождается и удаляется из рабочей зоны при помоши подающего механизма. При необходимости возврата материала 7 5 в первоначальное положение перед разжимом осуществляют ротацию рабочей среды в обратном порядке, для этого рабочая среда подается в полость цилиндра 14 механизма 4 поворота. Шток 16 перемешается вправо, заставляя поворачиваться шестерню 18 против часовой стрелки, а вместе с ним вал 5 и механизм зажи.ма .с материалом 7.

Во время поворота вала 5 коллектор 12 остается неподвижным за счет того, что до0

Формула изобретения

Устройство для подачи материала в зону обработки, содержащее смонтированный на

основании вал с осевым каналом для прохода материала, привод, установленный на основании и связанный через преобразующий механизм с валом, по меньшей мере две зажимные губки, смонтированные на валу с возможностью перемещения в направлении, перпендикулярном оси перемещения и расположенные симметрично относительно оси перемещения материала, и привода зажимных губок, выполненных в виде по меньшей мере двух закрепленных на валу силовых цилиндров, оснащенных щтоками и имеющих порщиевые и подпорщневые по

лости, отличающееся тем, что, с це.тью по- выщения надежности работы, зажимные губки жестко 3aKpenvTeHbr на щтоках силовых цилиндров, подпорщневая полость одного из силовых цилиндров соединена трубопроводом с поршневой полостью другого силового цилиндра, привод выполнен в виде двух дополнительных силовых цилиндров с порщня- ми, зубчатой рейки, связанной с поршнями дополнительных силовых цилиндров, и шестерни, установленные на валу с возможностью взаимодействия с зубчатой рейкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват промышленного робота | 1984 |

|

SU1250452A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для подачи листового материала в зону обработки | 1987 |

|

SU1442301A1 |

| Устройство для подачи листового материала в рабочую зону пресса | 1979 |

|

SU871934A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| СХВАТ РОБОТА | 1991 |

|

RU2022780C1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1988 |

|

SU1648609A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Устройство для перемещения длинномерного материала | 1989 |

|

SU1690919A1 |

Изобретение относится к области машиностроения и может быть использовано для подачи длинномерного материала с круглым поперечным сечением в рабочую зону пресса, в сборочную машину или в рабочую зону любой другой технологической машины. При подаче материала (заготовок) в А зону обработки материал зажимается губками, которые расположены симметрично относительно оси подаче материала. Зажимные губки расположены на валу, имеющем осевой канал для прохода материала, и приводятся в движение в направлении, перпендикулярном оси подачи материала от силовых цилиндров (СЦ). Последние смонтированы на валу, а губки жестко закреплены на штоках СЦ. Разноименные полости СЦ соединены между собой трубопроводом. Вал приводится во врашательное движение от привода через преобразуюший механизм. Привод выполнен в виде двух дополнительных СЦ со штоками, установленных на основании. Преобразуюший механизм выполнен в виде зубчатой рейки, связанной с поршнями дополнительных СЦ, и шестерни, установленной на валу и входяшей в зацепление с зубчатой рейкой. 5 ил. (Л со оо сх СП

f3

6-6

гз

ю

/

10

f

/// л// ///

12

| Авторское свидетельство СССР № 227824, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-08—Подача