(61) 1263447

(21)4132409/24-27

(22)13.10.86

(46) 15.04.88. Бюл. № 14

(71)Смоленское научно-производственное объединение «Техноприбор

(72)В. К. Жикленков и В. X. Подойницын

(53)621.967.3(088.8)

(56)Авторское свидетельство СССР № 1263447, кл. В 23 D 21/00, 1985.

(54)УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ

(57)Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки. Цель изобретения - повышение производительности и качества получаемых изделий. На основании 1 смонтирована копирная плита 4 со спиральными торцовыми пазами, образованными гребнями 5, а также вал 13 с обоймой 14. Вал 13 снабжен зубцами 15, входяшими в зацепление с зубчатой рейкой 16. Вал 13 имеет сквозное отверстие, в котором установлен дополнительный ползун 17 со своим отверстием 18 и двумя углублениями под фиксатор, поджатый в рабочее положение пружиной. На рейке 16 закреплены регулируемые упоры, взаимодействуюшие с ползуном 17 в крайних положениях рейки. В продольных пазах обоймы 14 установлены ползуны 27, 28 с ножами 31, 32. В процессе обратного поворота обоймы 14 ползун 17, перемещаемый рейкой 16 в рабочее положение, сообщает заготовке 34 движение по образующей конуса, чем достигается отделение заготовки 34 от трубы 33 в месте реза. 10 ил.

I

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1399020A2 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

| Устройство для резки тонкостенных труб | 1987 |

|

SU1489925A2 |

| Автомат для резки труб | 1989 |

|

SU1764862A1 |

| Устройство для резки труб | 1987 |

|

SU1472189A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1579657A1 |

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

9 7 fO

33

-г

75 Г7

Г

со

00 00 ND

РО

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки.

Целью изобретения является повышение производительности и качества получаемых изделий.

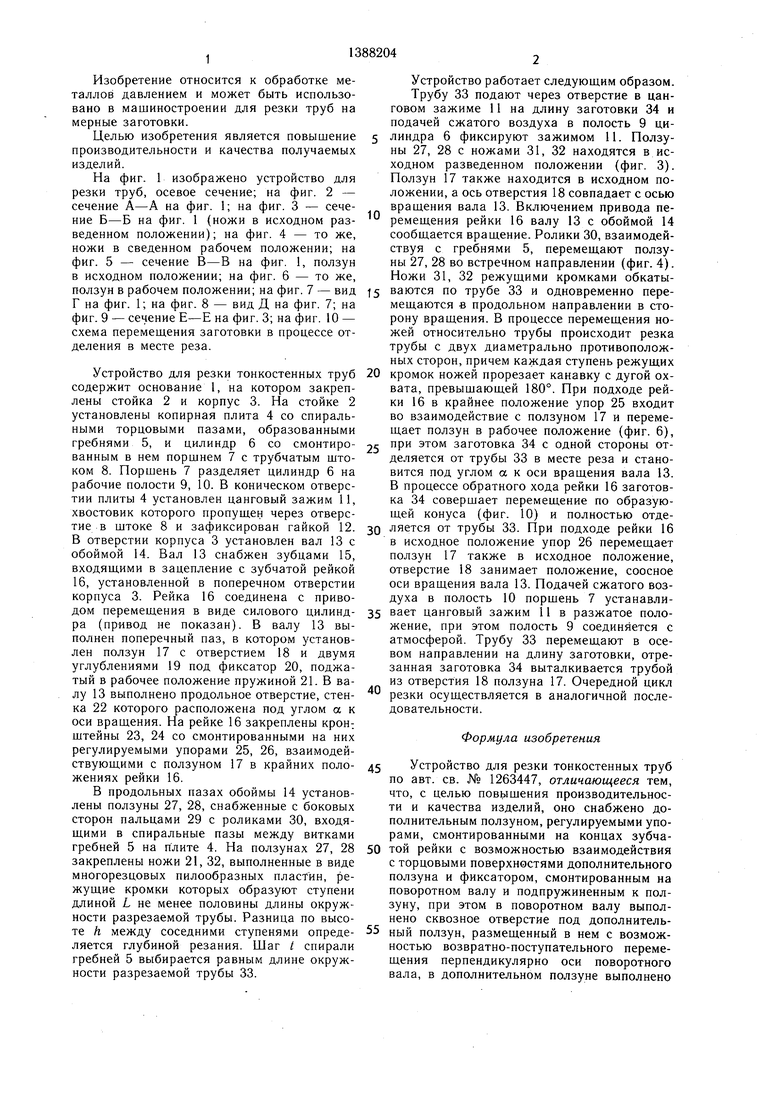

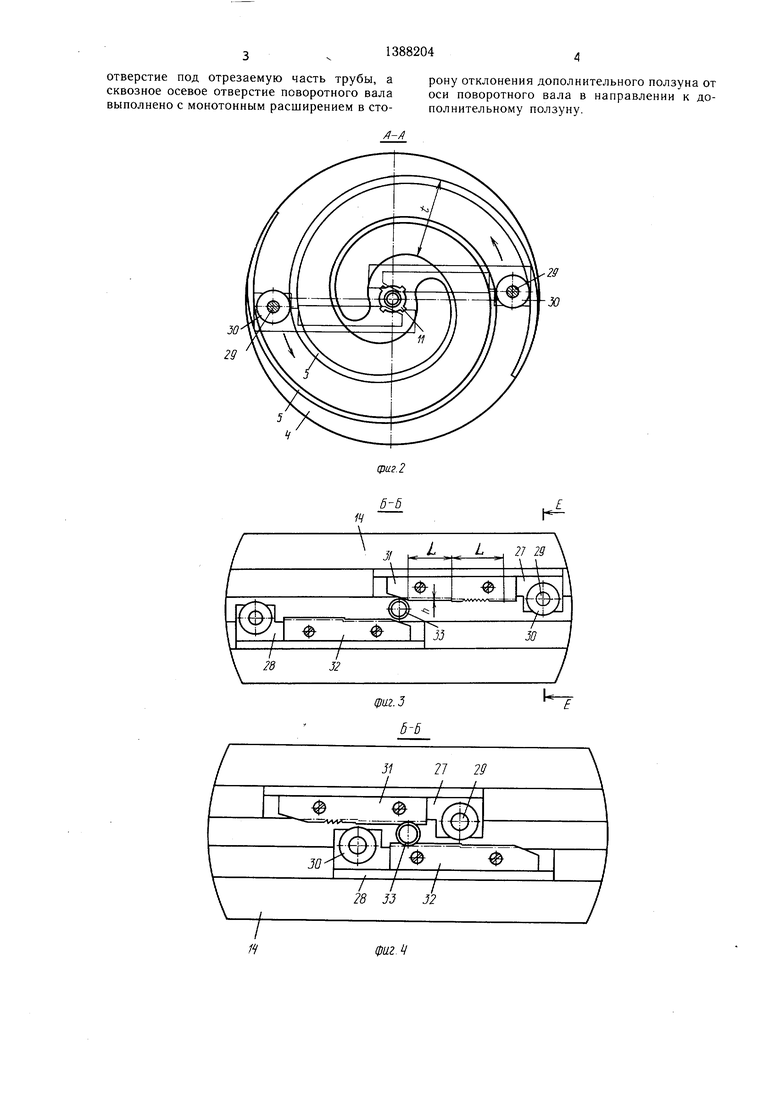

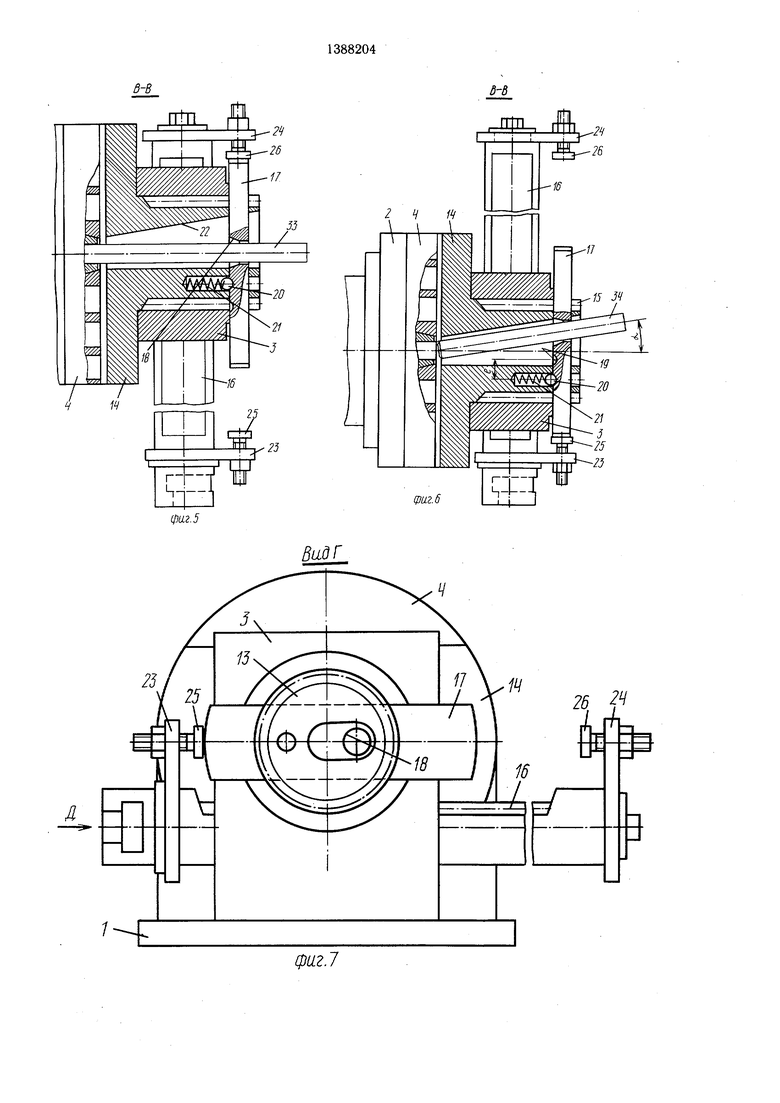

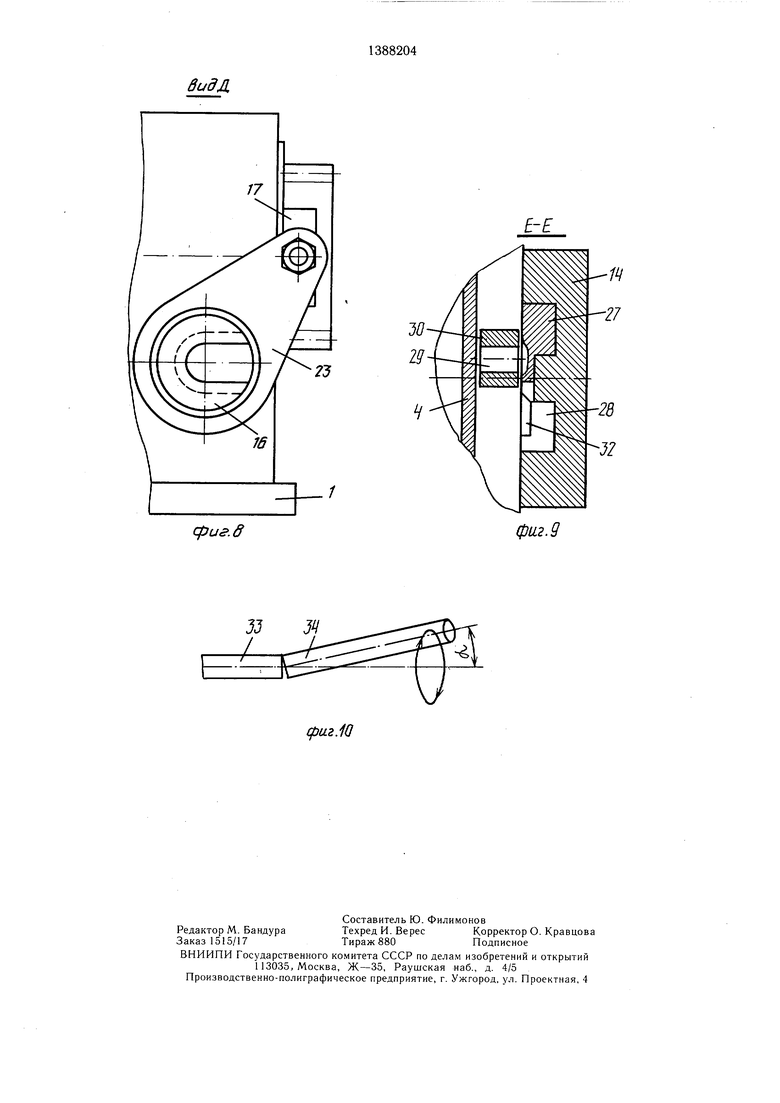

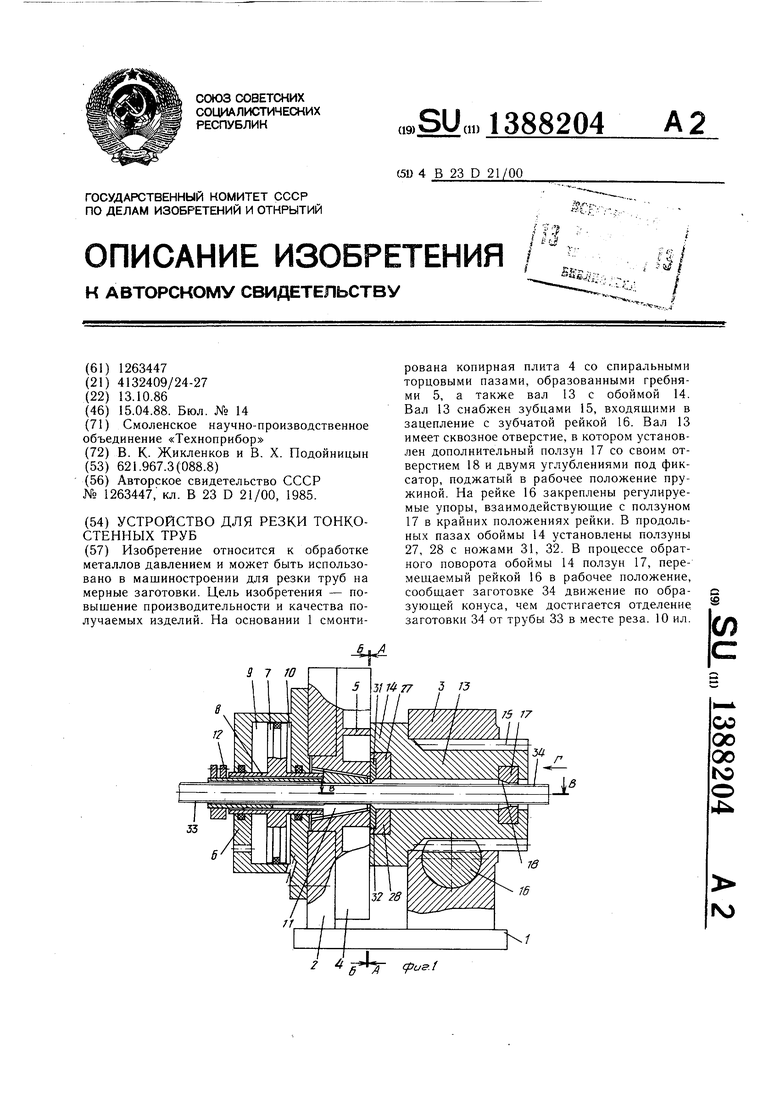

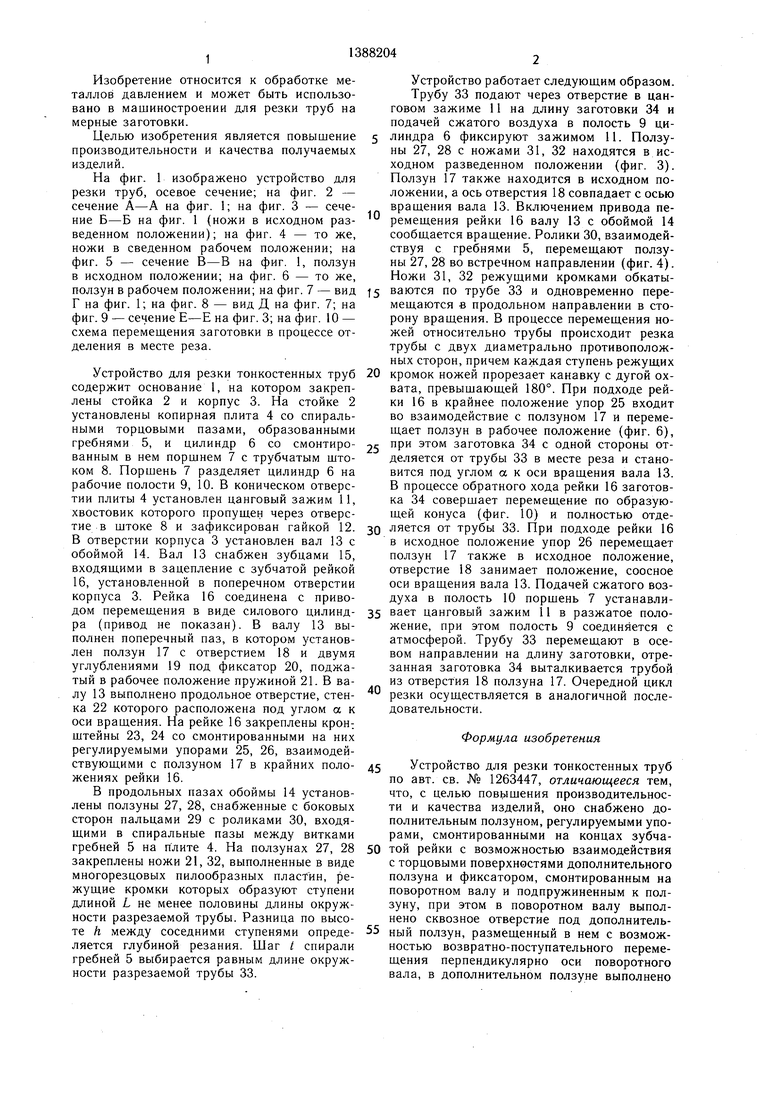

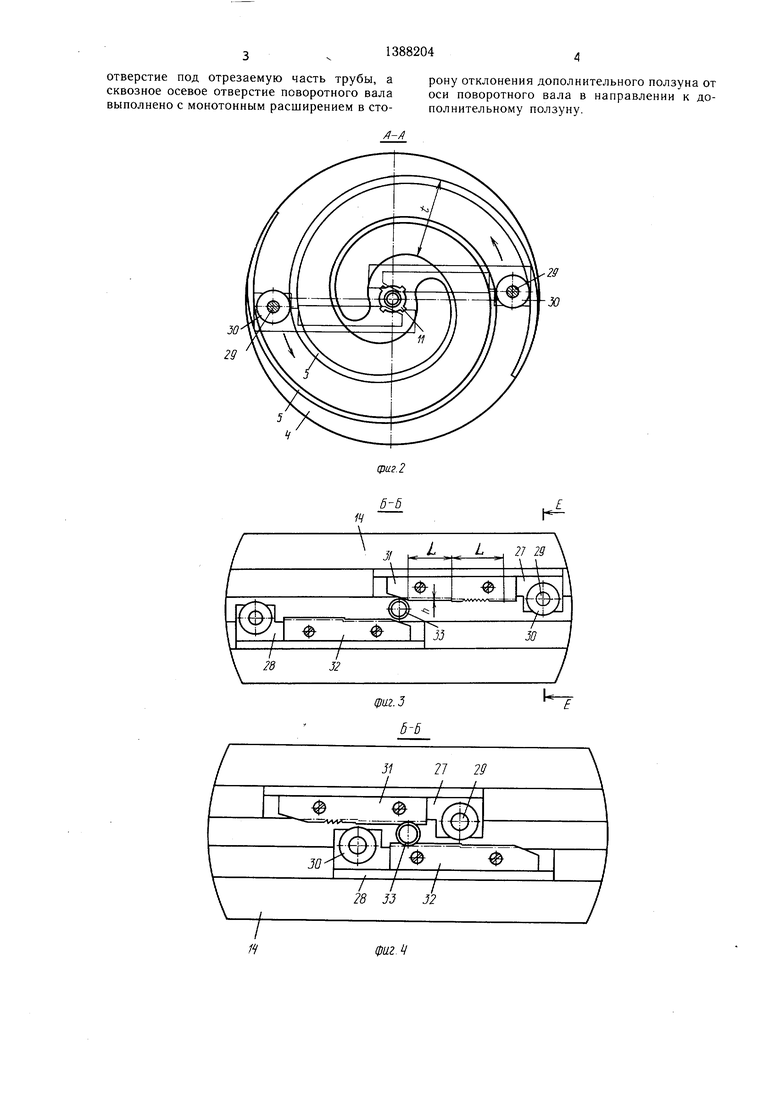

На фиг. 1 изображено устройство для резки труб, осевое сечение; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 (ножи в исходном разведенном положении); на фиг. 4 - то же, ножи в сведенном рабочем положении; на фиг. 5 - сечение В-В на фиг. 1, ползун в исходном положении; на фиг. 6 - то же.

10

Устройство работает следуюш,им образом.

Трубу 33 подают через отверстие в цанговом зажиме 11 на длину заготовки 34 и подачей сжатого воздуха в полость 9 цилиндра 6 фиксируют зажимом И. Ползуны 27, 28 с ножами 31, 32 находятся в исходном разведенном положении (фиг. 3). Ползун 17 также находится в исходном положении, а ось отверстия 18 совпадает с осью врашения вала 13. Включением привода пе- ремеш.ения рейки 16 валу 13 с обоймой 14 сообш,ается враш,ение. Ролики 30, взаимодействуя с гребнями 5, перемещают ползуны 27, 28 во встречном направлении (фиг. 4). Ножи 31, 32 режушими кромками обкатыползун в рабочем положении; на фиг. 7 - вид 15 ваются по трубе 33 и одновременно пере- Г на фиг. 1; на фиг. 8 - вид Д на фиг. 7; на меш,аются в продольном направлении в сто- фиг. 9 - сечение Е-Е на фиг. 3; на фиг. 10 -рону вращения. В процессе перемещения ножей относительно трубы происходит резка

схема перемещения заготовки в процессе отделения в месте реза.

Устройство для резки тонкостенных труб 20 содержит основание 1, на котором закреплены стойка 2 и корпус 3. На стойке 2 установлены копирная плита 4 со спиральными торцовыми пазами, образованными гребнями 5, и цилиндр 6 со смонтированным в нем поршнем 7 с трубчатым штоком 8. Поршень 7 разделяет цилиндр 6 на рабочие полости 9, 10. В коническом отверстии плиты 4 установлен цанговый зажим 11, хвостовик которого пропущен через отверструбы с двух диаметрально противоположных сторон, причем каждая ступень режущих кромок ножей прорезает канавку с дугой охвата, превыщающей 180°. При подходе рейки 16 в крайнее положение упор 25 входит во взаимодействие с ползуном 17 и перемещает ползун в рабочее положение (фиг. 6), 25 при этом заготовка 34 с одной стороны отделяется от трубы 33 в месте реза и становится под углом а к оси вращения вала 13. В процессе обратного хода рейки 16 заготовка 34 совершает перемещение по образующей конуса (фиг. 10) и полностью отдетие в штоке 8 и зафиксирован гайкой 12. зо ляется от трубы 33. При подходе рейки 16

В отверстии корпуса 3 установлен вал 13 с обоймой 14. Вал 13 снабжен зубцами 15, входящими в зацепление с зубчатой рейкой 16, установленной в поперечном отверстии корпуса 3. Рейка 16 соединена с приводом перемещения в виде силового цилиндра (привод не показан). В валу 13 выполнен поперечный паз, в котором установлен ползун 17 с отверстием 18 и двумя углублениями 19 под фиксатор 20, поджатый в рабочее положение пружиной 21. В валу 13 выполнено продольное отверстие, стенка 22 которого расположена под углом а к оси вращения. На рейке 16 закреплены крон: щтейны 23, 24 со смонтированными на них регулируемыми упорами 25, 26, взаимодействующими с ползуном 17 в крайних положениях рейки 16.

В продольных пазах обоймы 14 установлены ползуны 27, 28, снабженные с боковых сторон пальцами 29 с роликами 30, входящими в спиральные пазы между витками

35

в исходное положение упор 26 перемещает ползун 17 также в исходное положение, отверстие 18 занимает положение, соосное оси вращения вала 13. Подачей сжатого воздуха в полость 10 поршень 7 устанавливает цанговый зажим 11 в разжатое положение, при этом полость 9 соединяется с атмосферой. Трубу 33 перемещают в осевом направлении на длину заготовки, отрезанная заготовка 34 выталкивается трубой из отверстия 18 ползуна 17. Очередной цикл резки осуществляется в аналогичной последовательности.

Формула изобретения

45 Устройство для резки тонкостенных труб по авт. св. № 1263447, отличающееся тем, что, с целью повь1шения производительности и качества изделий, оно снабжено дополнительным ползуном, регулируемыми упорами, смонтированными на концах зубча40

гребней 5 на плите 4. На ползунах 27, 28 50 той рейки с возможностью взаимодействия

закреплены ножи 21, 32, выполненные в виде многорезцовых пилообразных пластин, режущие кромки которых образуют ступени длиной L не менее половины длины окружности разрезаемой трубы. Разница по высоте h между соседними ступенями опреде- 55 ляется глубиной резания. Шаг / спирали гребней 5 выбирается равным длине окружности разрезаемой трубы 33.

с торцовыми поверхностями дополнительного ползуна и фиксатором, смонтированным на поворотном валу и подпружиненным к ползуну, при этом в поворотном валу выполнено сквозное отверстие под дополнительный ползун, размещенный в нем с возможностью возвратно-поступательного перемещения перпендикулярно оси поворотного вала, в дополнительном ползуне выполнено

Устройство работает следуюш,им образом.

Трубу 33 подают через отверстие в цанговом зажиме 11 на длину заготовки 34 и подачей сжатого воздуха в полость 9 цилиндра 6 фиксируют зажимом И. Ползуны 27, 28 с ножами 31, 32 находятся в исходном разведенном положении (фиг. 3). Ползун 17 также находится в исходном положении, а ось отверстия 18 совпадает с осью врашения вала 13. Включением привода пе- ремеш.ения рейки 16 валу 13 с обоймой 14 сообш,ается враш,ение. Ролики 30, взаимодействуя с гребнями 5, перемещают ползуны 27, 28 во встречном направлении (фиг. 4). Ножи 31, 32 режушими кромками обкаты

трубы с двух диаметрально противоположных сторон, причем каждая ступень режущих кромок ножей прорезает канавку с дугой охвата, превыщающей 180°. При подходе рейки 16 в крайнее положение упор 25 входит во взаимодействие с ползуном 17 и перемещает ползун в рабочее положение (фиг. 6), при этом заготовка 34 с одной стороны отделяется от трубы 33 в месте реза и становится под углом а к оси вращения вала 13. В процессе обратного хода рейки 16 заготовка 34 совершает перемещение по образующей конуса (фиг. 10) и полностью отделяется от трубы 33. При подходе рейки 16

ляется от трубы 33. При подходе рейки 16

в исходное положение упор 26 перемещает ползун 17 также в исходное положение, отверстие 18 занимает положение, соосное оси вращения вала 13. Подачей сжатого воздуха в полость 10 поршень 7 устанавливает цанговый зажим 11 в разжатое положение, при этом полость 9 соединяется с атмосферой. Трубу 33 перемещают в осевом направлении на длину заготовки, отрезанная заготовка 34 выталкивается трубой из отверстия 18 ползуна 17. Очередной цикл резки осуществляется в аналогичной последовательности.

Формула изобретения

45 Устройство для резки тонкостенных труб по авт. св. № 1263447, отличающееся тем, что, с целью повь1шения производительности и качества изделий, оно снабжено дополнительным ползуном, регулируемыми упорами, смонтированными на концах зубча50 той рейки с возможностью взаимодействия

с торцовыми поверхностями дополнительного ползуна и фиксатором, смонтированным на поворотном валу и подпружиненным к ползуну, при этом в поворотном валу выполнено сквозное отверстие под дополнительный ползун, размещенный в нем с возможностью возвратно-поступательного перемещения перпендикулярно оси поворотного вала, в дополнительном ползуне выполнено

отверстие под отрезаемую часть трубы, а сквозное осевое отверстие поворотного вала выполнено с монотонным расширением в сто28

14

рону отклонения дополнительного ползуна от оси поворотного вала в направлении к дополнительному ползуну.

5-5

фи2.3 6-5

I I Т

28 JJ 32

фи2 Ч

в-в

ntn

Bad Г

Л

фиг.7

д-В

(ри.г.6

видЛ

сриг.д

JJ J /

(jpuz.lQ

фаг. 9

Авторы

Даты

1988-04-15—Публикация

1986-10-13—Подача