Фиг. 2

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки тонкостенных труб на мерные заготовки.

Цель изобретения - повышение производительности и расширение технологических возможностей.

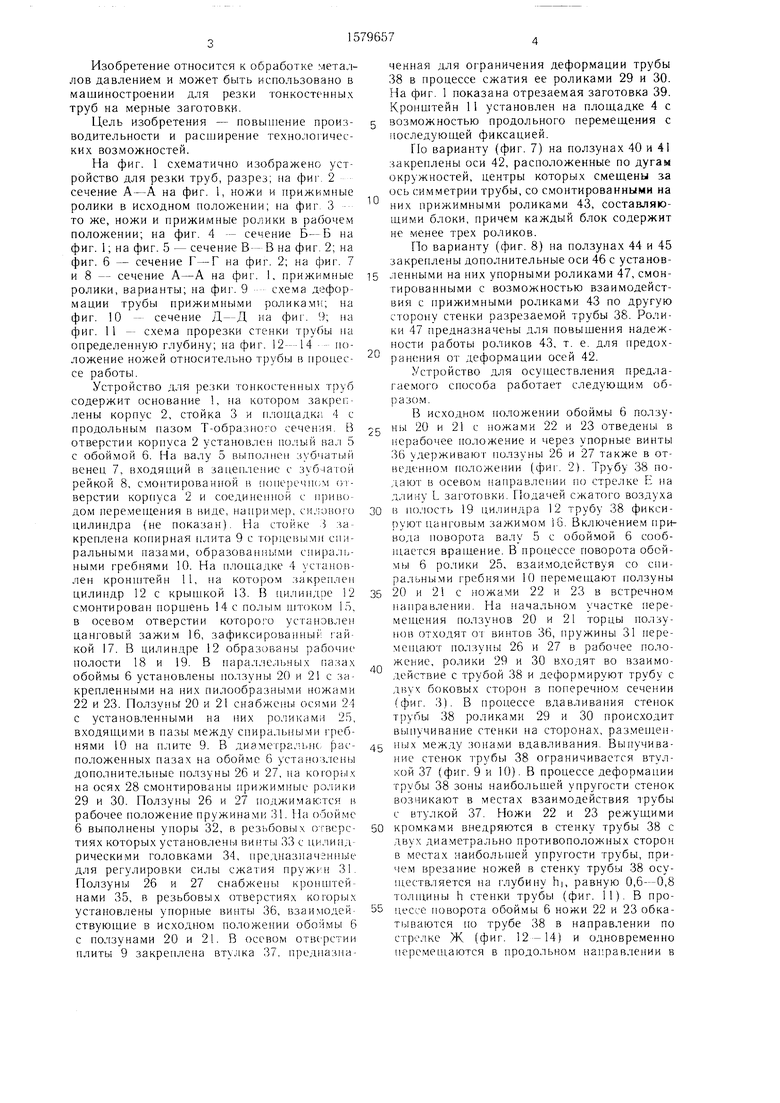

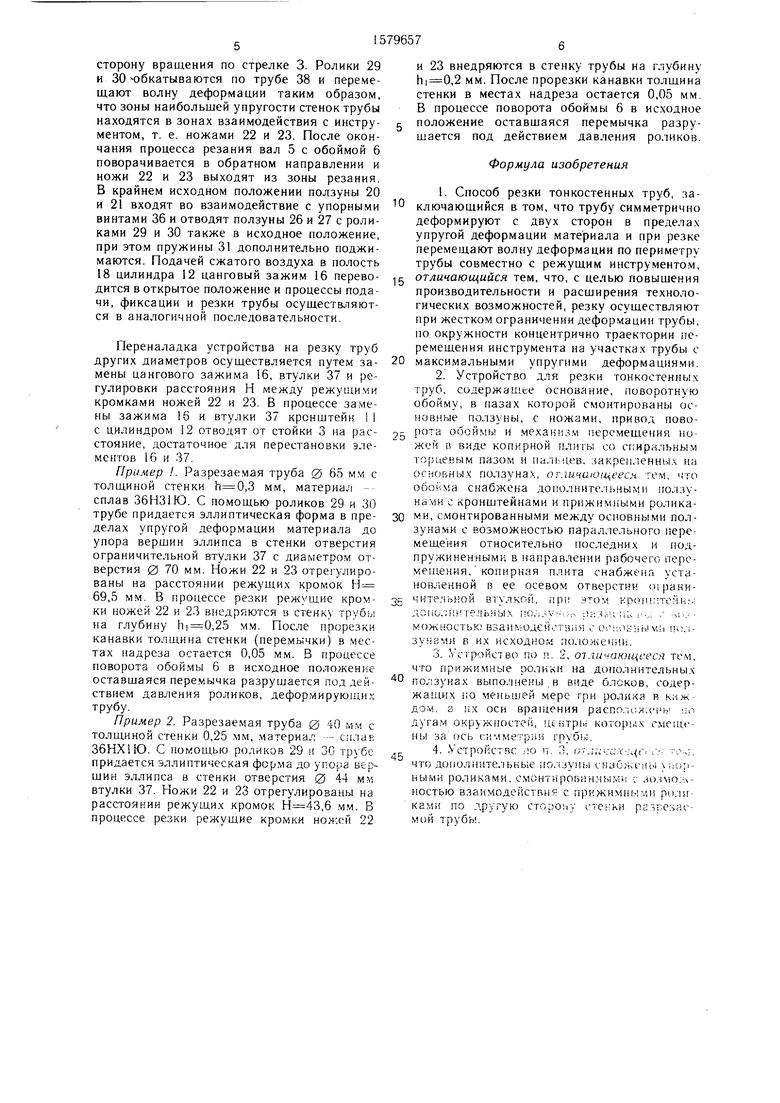

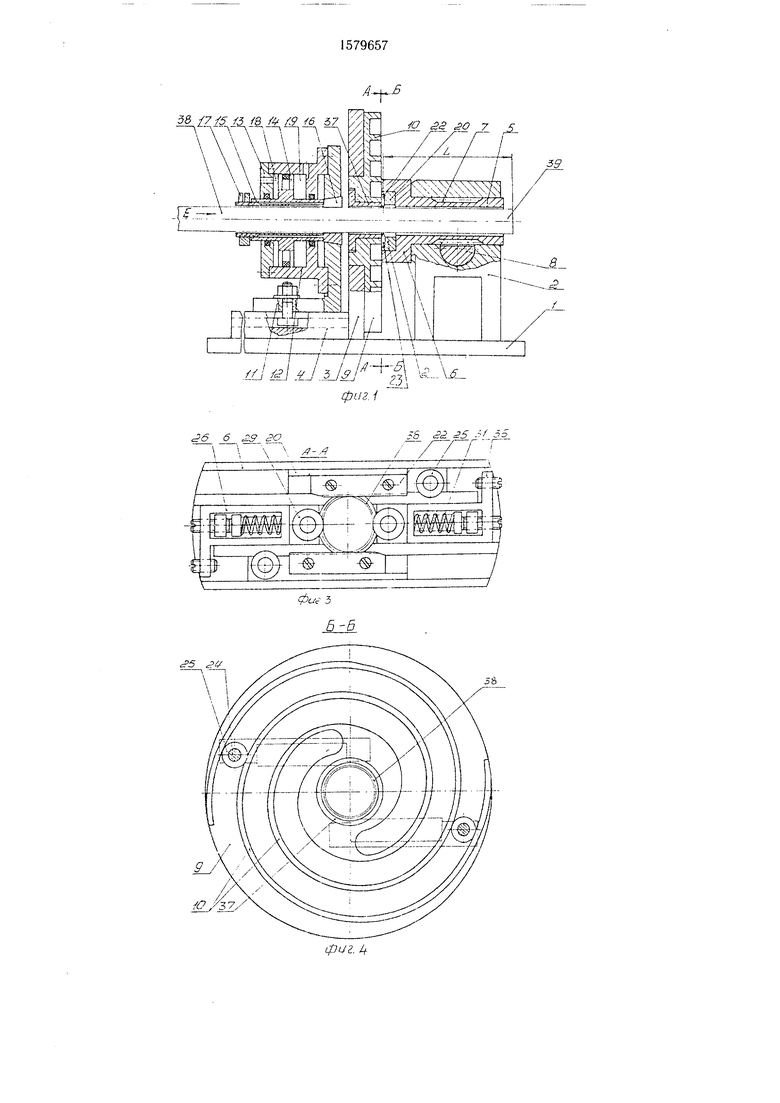

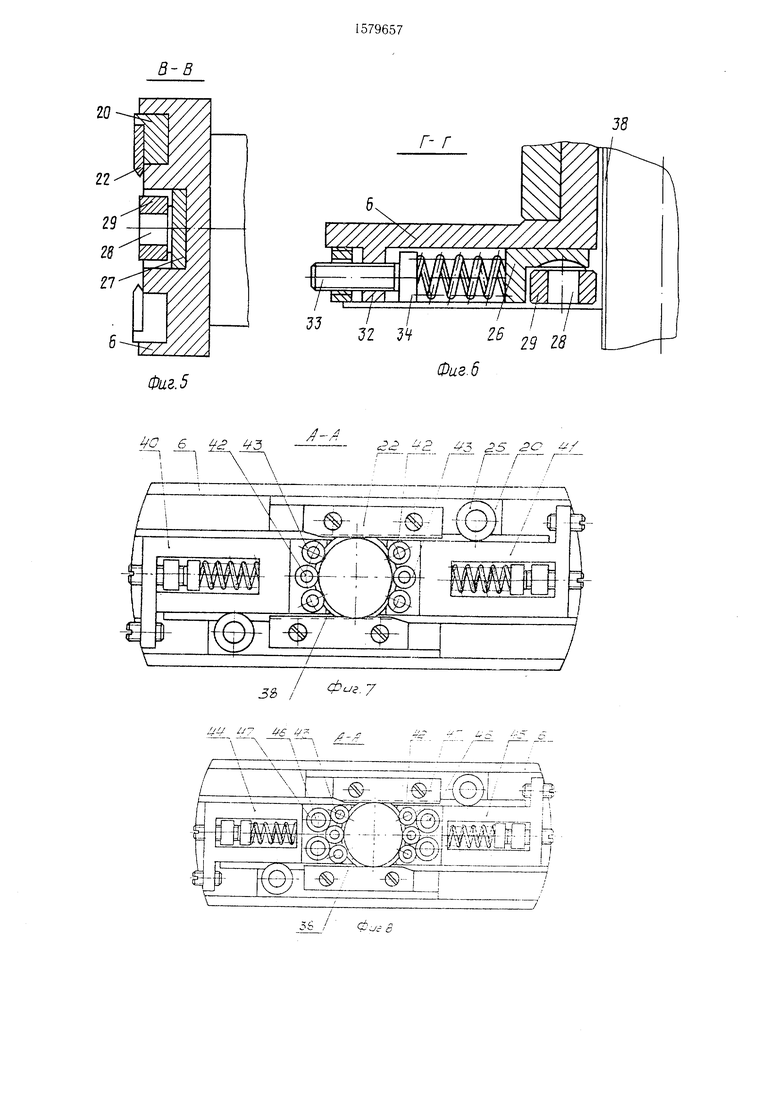

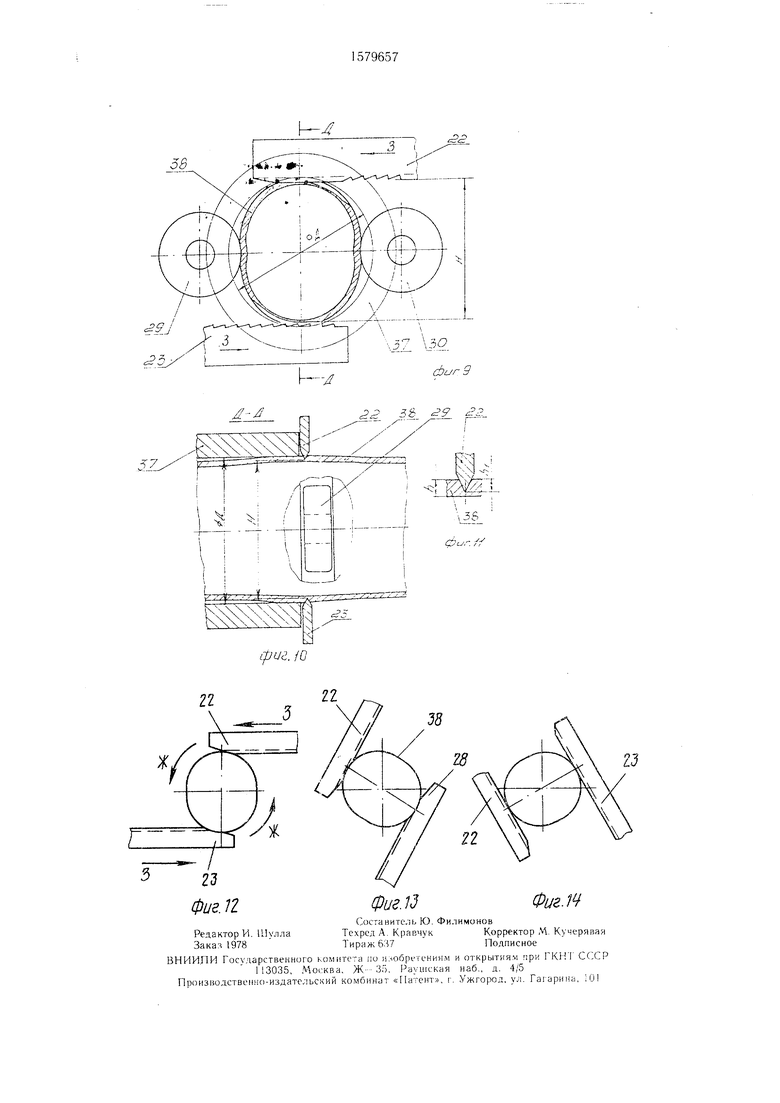

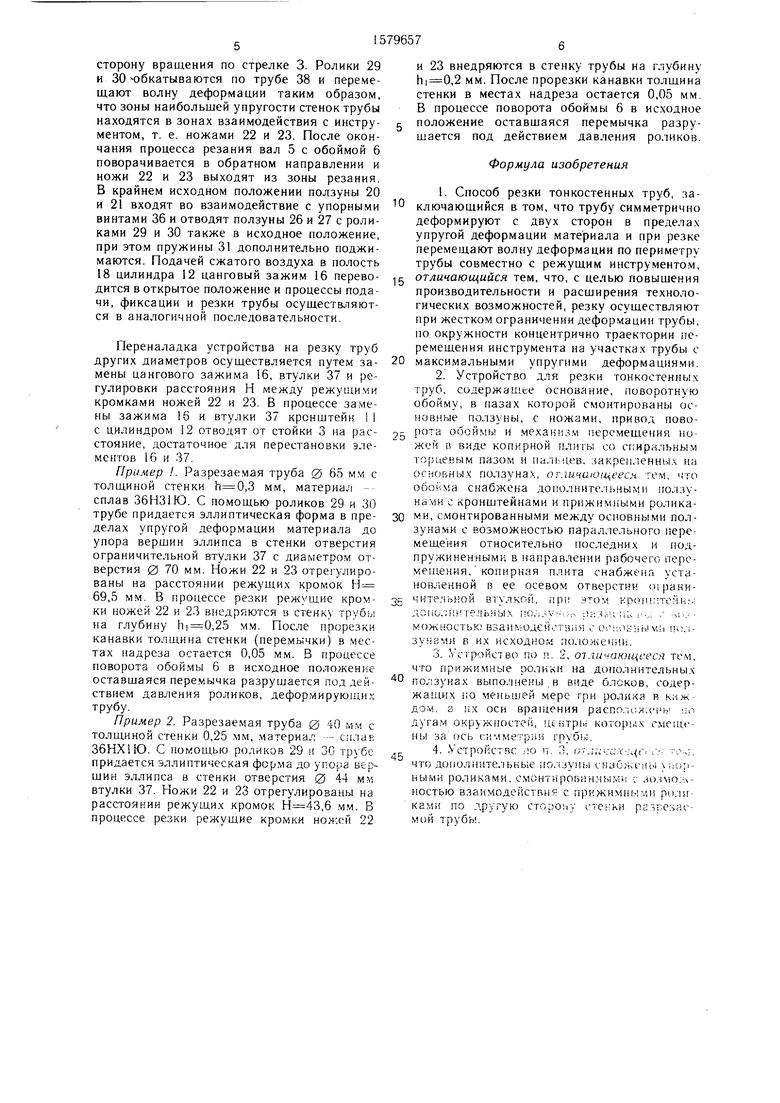

На фиг. 1 схематично изображено устройство для резки труб, разрез; на фиг. 2 - сечение А-А на фиг. 1, ножи и прижимные ролики в исходном положении; на фиг. 3 - то же, ножи и прижимные ролики в рабочем положении; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 2; на фиг. 6 - сечение Г-Г на фиг. 2; на фиг. 7 и 8 - сечение А-А на фиг. 1, прижимные ролики, варианты; на фиг. 9 - схема деформации трубы прижимными роликами; на фиг. 10 - сечение Д-Д на фиг. 9; на фиг. 11 - схема прорезки стенки трубы на определенную глубину; на фиг. 12-14 - положение ножей относительно трубы в процессе работы.

Устройство для резки тонкостенных труб содержит основание 1, на котором закреплены корпус 2, стойка 3 и площадка 4 с продольным пазом Т-образного сечения. В отверстии корпуса 2 установлен полый вал 5 с обоймой 6. На валу 5 выполнен зубчатый венец 7, входящий в зацепление с зубчатой рейкой 8, смонтированной в поперечном отверстии корпуса 2 и соединенной с приводом перемещения в виде, например, силового цилиндра (не показан). На стойке 3 закреплена копирная плита 9 с торцевыми спиральными пазами, образованными спиральными гребнями 10. На площадке 4 установлен кронштейн И, на котором закреплен цилиндр 12 с крышкой 13. В цилиндре 12 смонтирован поршень 14 с полым штоком 15, в осевом отверстии которого установлен цанговый зажим 16, зафиксированный гайкой 17. В цилиндре 12 образованы рабочие полости 18 и 19. В параллельных пазах обоймы 6 установлены ползуны 20 и 21 с закрепленными на них пилообразными ножами 22 и 23. Ползунь( 20 и 21 снабжены осями 24 с установленными на них роликами 25, входящими в пазы между спиральными гребнями Ю на плите 9. В диаметрально расположенных пазах на обойме 6 установлены дополнительные ползуны 26 и 27, на которых на осях 28 смонтированы прижимные ролики 29 и 30. Ползуны 26 и 27 поджимаются в рабочее положение пружинами 31. На обойме 6 выполнены упоры 32, в резьбовых отверстиях которых установлены винты 33 с цилиндрическими головками 34, предназначенные для регулировки силы сжатия пружин 31. Ползуны 26 и 27 снабжены кронштейнами 35, в резьбовых отверстиях которых установлены упорные винты 36, взаимодействующие в исходном положении обоймы 6 с ползунами 20 и 21. В осевом отверстии плиты 9 закреплена втулка 37, предназначенная для ограничения деформации трубы 38 в процессе сжатия ее роликами 29 и 30. На фиг. 1 показана отрезаемая заготовка 39. Кронштейн 11 установлен на площадке 4 с

возможностью продольного перемещения с последующей фиксацией.

По варианту (фиг. 7) на ползунах 40 и 41 закреплены оси 42, расположенные по дугам окружностей, центры которых смещены за ось симметрии трубы, со смонтированными на

них прижимными роликами 43, составляющими блоки, причем каждый блок содержит не менее трех роликов.

По варианту (фиг. 8) на ползунах 44 и 45 закреплены дополнительные оси 46 с установленными на них упорными роликами 47, смонтированными с возможностью взаимодействия с прижимными роликами 43 по другую сторону стенки разрезаемой трубы 38. Ролики 47 предназначены для повышения надежности работы роликов 43, т. е. для предох® ранения от деформации осей 42.

Устройство для осуществления предлагаемого способа работает следующим образом.

В исходном положении обоймы 6 ползу5 ны 20 и 21 с ножами 22 и 23 отведены в нерабочее положение и через упорные винты 36 удерживают ползуны 26 и 27 также в отведенном положении (фиг. 2). Трубу 38 подают в осевом направлении по стрелке Е на длину L заготовки. Подачей сжатого воздуха

0 в полость 19 цилиндра 12 трубу 38 фиксируют цанговым зажимом 16. Включением привода поворота валу 5 с обоймой 6 сообщается вращение. В процессе поворота обоймы 6 ролики 25, взаимодействуя со спиральными гребнями 10 перемещают ползуны

5 20 и 21 с ножами 22 и 23 в встречном направлении. На начальном участке перемещения ползунов 20 и 21 торцы ползунов отходят от винтов 36, пружины 31 перемещают ползуны 26 и 27 в рабочее положение, ролики 29 и 30 входят во взаимодействие с трубой 38 и деформируют трубу с двух боковых сторон в поперечном сечении (фиг. 3). В процессе вдавливания стенок трубы 38 роликами 29 и 30 происходит выпучивание стенки на сторонах, размещен5 ных между зонами вдавливания. Выпучивание стенок трубы 38 ограничивается втулкой 37 (фиг. 9 и 10). В процессе деформации трубы 38 зоны наибольшей упругости стенок возникают в местах взаимодействия трубы с втулкой 37. Ножи 22 и 23 режущими

0 кромками внедряются в стенку трубы 38 с двух диаметрально противоположных сторон в местах наибольшей упругости трубы, причем врезание ножей в стенку трубы 38 осуществляется на глубину hi, равную 0,6-0,8 толщины h стенки трубы (фиг. 11). В про5 цессе поворота обоймы 6 ножи 22 и 23 обкатываются по трубе 38 в направлении по стрелке Ж (фиг. 12-14) и одновременно перемещаются в продольном направлении в

0

сторону вращения по стрелке 3. Ролики 29 и 30 обкатываются по трубе 38 и перемешают волну деформации таким образом, что зоны наибольшей упругости стенок трубы находятся в зонах взаимодействия с инструментом, т. е. ножами 22 и 23. После окончания процесса резания вал 5 с обоймой 6 поворачивается в обратном направлении и ножи 22 и 23 выходят из зоны резания. В крайнем исходном положении ползуны 20

и 23 внедряются в стенку трубы на глубину ,2 мм. После прорезки канавки толщина стенки в местах надреза остается 0,05 мм. В процессе поворота обоймы 6 в исходное положение оставшаяся перемычка разрушается под действием давления роликов.

Формула изобретения . Способ резки тонкостенных труб, заи 21 входят во взаимодействие с упорными ключающийся в том, что трубу симметрично винтами 36 и отводят ползуны 26 и 27 с роли-деформируют с двух сторон в пределах

ками 29 и 30 также в исходное положение,упругой деформации материала и при резке

при этом пружины 31 дополнительно поджи- перемещают волну деформации по периметру маются. Подачей сжатого воздуха в полостьтрубы совместно с режущим инструментом,

18 цилиндра 12 цанговый зажим 16 перево- отличающийся тем, что, с целью повышения

производительности и расширения технологических возможностей, резку осуществляют при жестком ограничении деформации трубы, по окружности концентрично траектории перемещения инструмента на участках трубы с

дится в открытое положение и процессы подачи, фиксации и резки трубы осуществляются в аналогичной последовательности.

Переналадка устройства на резку труб

других диаметров осуществляется путем за- 20 максимальными упругими деформациями, мены цангового зажима 16, втулки 37 и ре-2. Устройство для резки тонкостенных

гулировки расстояния Н между режущими кромками ножей 22 и 23. В процессе замены зажима 16 и втулки 37 кронштейн 1

труб, содержащее основание, поворотную обойму, в пазах которой смонтированы основные ползуны, с ножами, привод повос цилиндром 12 отводят от стойки 3 на рас- 25 Рота обоймы и механизм перемещения ностояние, достаточное для перестановки эле-

ментов 16 и 37.

Пример I. Разрезаемая труба 0 65 мм с толщиной стенки ,3 мм, материал - сплав 36Н31Ю. С помощью роликов 29 и 30 трубе придается эллиптическая форма в пределах упругой деформации материала до упора вершин эллипса в стенки отверстия ограничительной втулки 37 с диаметром отверстия 0 70 мм. Ножи 22 и 23 отрегулированы на расстоянии режущих кромок Н

жеи в виде копирнои плигы со спиральным торцевым пазом и пальцев, закрепленных на основных ползунах, отличающееся тем. ч го обойма снабжена дополнительными ползунами с кронштейнами и прижимными ролика- 30 ми, смонтированными между основными ползунами с возможностью параллельного перемещения относительно последних и подпружиненными в направлении рабочего перемещения, копирная плита снабжена установленной в ее осевом отверстии oi рани69,5 мм. В процессе резки режущие кром- 35 чительной втулкой, при этом кронштейны

ДОИОЛНИТелЬНЫХ ПО. Ш ; Ч-. ().1Ч,ч UU г -л О

можностью взаимодействия с оомовьымн no.i- зунами в их исходном положении

3. Устройство по п. 2, отличающееся тем,

что прижимные ролики на дополнительны ч

оставшаяся перемычка разрушается под дей- 4 ползунах выполнены в виде блоков, со дерки ножей 22 и 23 внедряются в стенку трубы на глубину ,25 мм. После прорезки канавки толщина стенки (перемычки) в местах надреза остается 0,05 мм. В процессе поворота обоймы 6 в исходное положение

ствнем давления роликов, деформирующих трубу.

Пример 2. Разрезаемая труба 0 40 мм с толщиной стенки 0,25 мм, материал - сплав 36НХ1Ю. С помощью роликов 29 и 30 трубе придается эллиптическая форма до упора вершин эллипса в стенки отверстия 0 44 мм втулки 37. Ножи 22 и 23 отрегулированы на расстоянии режущих кромок ,6 мм. В процессе резки режущие кромки ножей 22

45

жащих по меньшей мере три ролика в каж дом, а их оси вращения расположены чо дугам окружностей, центры которых смещены за ось симметрии грубы.

4. Устройстве но п. 3, . . - VL-, что дополнительные ползуны ,ы ч i.очными роликами, смонтированными с зошоч - ностью взаимодействия с прижимными роли ками по другую сторону стенки разрешаемой трубы.

и 23 внедряются в стенку трубы на глубину ,2 мм. После прорезки канавки толщина стенки в местах надреза остается 0,05 мм. В процессе поворота обоймы 6 в исходное положение оставшаяся перемычка разрушается под действием давления роликов.

Формула изобретения . Способ резки тонкостенных труб, за ключающийся в том, что трубу симметрично деформируют с двух сторон в пределах

максимальными упругими деформациями, 2. Устройство для резки тонкостенных

труб, содержащее основание, поворотную обойму, в пазах которой смонтированы основные ползуны, с ножами, привод пово

жеи в виде копирнои плигы со спиральным торцевым пазом и пальцев, закрепленных на основных ползунах, отличающееся тем. ч го обойма снабжена дополнительными ползунами с кронштейнами и прижимными ролика- ми, смонтированными между основными ползунами с возможностью параллельного перемещения относительно последних и подпружиненными в направлении рабочего перемещения, копирная плита снабжена установленной в ее осевом отверстии oi раничительной втулкой, при этом кронштейны

5

жащих по меньшей мере три ролика в каж дом, а их оси вращения расположены чо дугам окружностей, центры которых смещены за ось симметрии грубы.

4. Устройстве но п. 3, . . - VL-, что дополнительные ползуны ,ы ч i.очными роликами, смонтированными с зошоч - ностью взаимодействия с прижимными роли ками по другую сторону стенки разрешаемой трубы.

J

о,

o о,

Ji

СП

i

СП

ft л

СЛ

-J

0

y ел -ч

te

К

1:

te

fe

l

1 i

-у

/7 Э/7 Z/7 ПГ7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| Устройство для резки тонкостенных труб | 1987 |

|

SU1489925A2 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Устройство для резки труб | 1985 |

|

SU1299713A1 |

| Автомат для резки труб | 1989 |

|

SU1764862A1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| Устройство для резки труб | 1987 |

|

SU1472189A1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388204A2 |

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве при резке труб. Цель изобретения - повышение производительности и расширение технологических возможностей. Трубу 38 подают в осевом направлении на длину заготовки и подачей сжатого воздуха в полость цилиндра фиксируют цанговым зажимом. В процессе перемещения ползунов 20, 21 их торцы отходят от упорных винтов, ролики входят во взаимодействие с трубой 38 и деформируют трубу в поперечном направлении. Выпучивание стенок трубы между зонами сжатия роликами ограничивается втулкой. Ножи 22, 23 режущими кромками внедряются в стенку трубы 38 с двух диаметрально противоположных сторон в местах наибольшей упругости трубы. В процессе обкатывания роликов по трубе 38 волна деформации перемещается синхронно движению роликов и ножей 22, 23. Наличие втулки позволяет достичь равномерного внедрения ножей 22, 23 по всей окружности трубы на определенную заданную глубину. 2 с. и 2 з.п. ф-лы, 14 ил.

/ -ФV

//

// / /II

/77 о 9 гъ ег

дгпф

82 61 q7 I I I

J -J

У-У

/7 ёЪ 9 ОЪ

д-гпф

Г9

Ш

LI

,К .62

22

У/УЛ

02

/S96Z9I

h58

Л-Л

ijpc/г. /о

2д Фиг.11

3Ј

22 3& Јff. ЈL

фиг-//

Фиг. 13

Фиг.М

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1274865A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-23—Публикация

1987-05-19—Подача