Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки.

Известно устройство для резки тонко - стенных труб, содержащее корпус, поворотную обойму, в пазах которой смотированы ползуны с ножами и пальцами, привод поворота обоймы, механизм перемещения ножей в виде копирной плиты со спиральными торцовыми пазами, механизм зажима трубы и средство отделения заготовки, выполненное в виде дополнительного ползуна с отверстием, смонтированного в поперечном отверстии поворотного вала с возможностью возвратно-поступательного перемещения.

В таком устройстве отделение заготовки производится путем отгиба (отлома) ее в боковом направлении в месте прорезания круговой канавки на определенную глубину. Такой способ отделения заготовок позволяет получить качественные торцовые поверхности на заготовках без вытягивания заусенцев.

Однако отлом заготовки в боковом направлении может осуществляться также только на трубах из относительно твердых металлов. В процессе резки труб из относительно мягких металлов, например, меди, наблюдается деформация заготовки, т.е. ее продольный изгиб. Особенно это заметно на трубах небольших диаметров до 10 мм.

Наиболее близким решением к заявленному по технической сущности и достигав Ч| О

4 00

о

N

мому результату является автомат для резки труб, содержащий корпус, поворотную обойму, в пазах которой смонтированы ползуны с ножами, несущие пальцы, привод поворота обоймы, механизм перемещения ножей в виде копирной плиты со спиральными торцовыми пазами для размещения в них пальцев ползунов, два соосно расположенных цанговых механизма зажима трубы с приводом от силовых цилиндров, установ- ленные по обе стороны относительно поворотной обоймы.

Недостатком известного устройства является невысокое качество получаемых изделий.

Целью изобретения является повышение качества получаемых изделий.

Это достигается тем, что, в автомате для резки труб, содержащем корпус, поворотную обойму, в пазах которой смонтированы ползуны с ножами, несущие пальцы, привод поворота обоймы, механизм перемещения ножей в виде копирной плиты со спиральными торцовыми пазами для размещения в них пальцев ползунов, два соосно располо- женных цанговых механизма зажима трубы с приводом от силовых цилиндров, установленных по обе стороны относительно поворотной обоймы, силовой цилиндр расположенного со стороны пазов поворот- ной обоймы цангового механизма зажима смонтирован с возможностью осевого возвратно-поступательного перемещения, подпружинен в сторону противоположно расположенного цангового механизма за- жима и снабжен средством его перемеще- ния в указанном направлении, выполненном в виде профильных кулачков, смотированных на ползунах, и ответных им кулачков, смонтированных на его торцовой поверхности с возможностью взаимодействия с профильными кулачками ползунов, при этом копирная плита смонтирована между корпусом и обоймой, а обойма выполнена с продольными пазами для разме- щения в них пальцев ползунов.

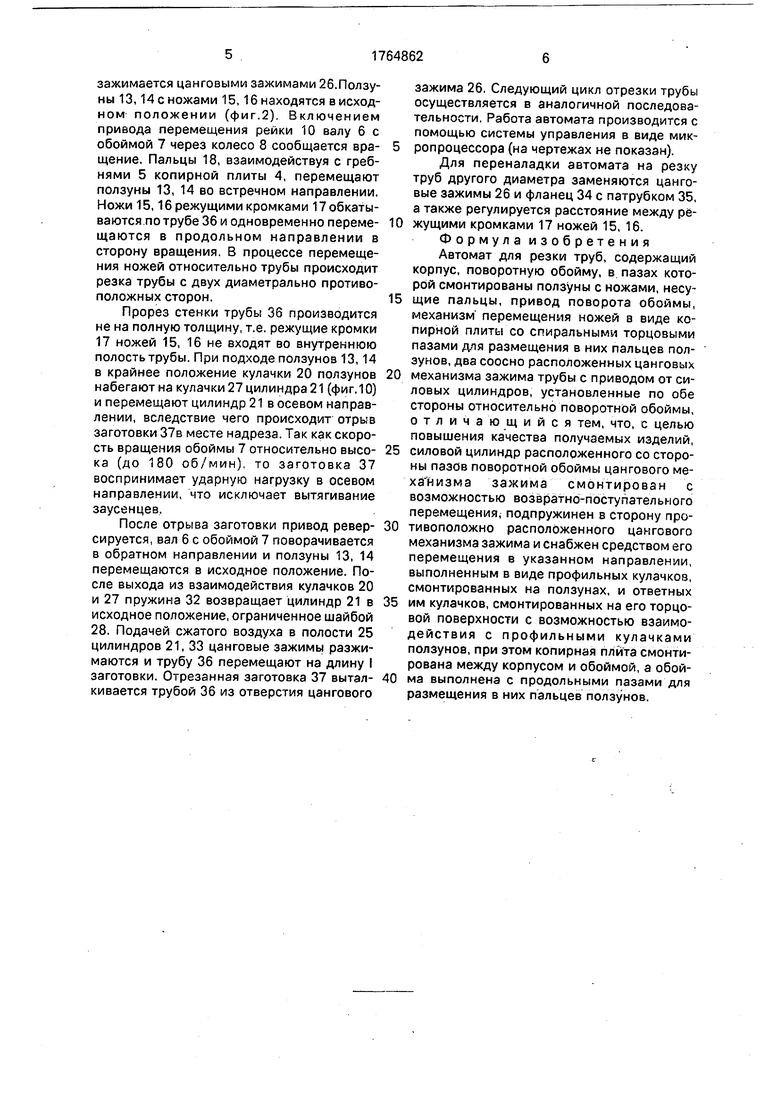

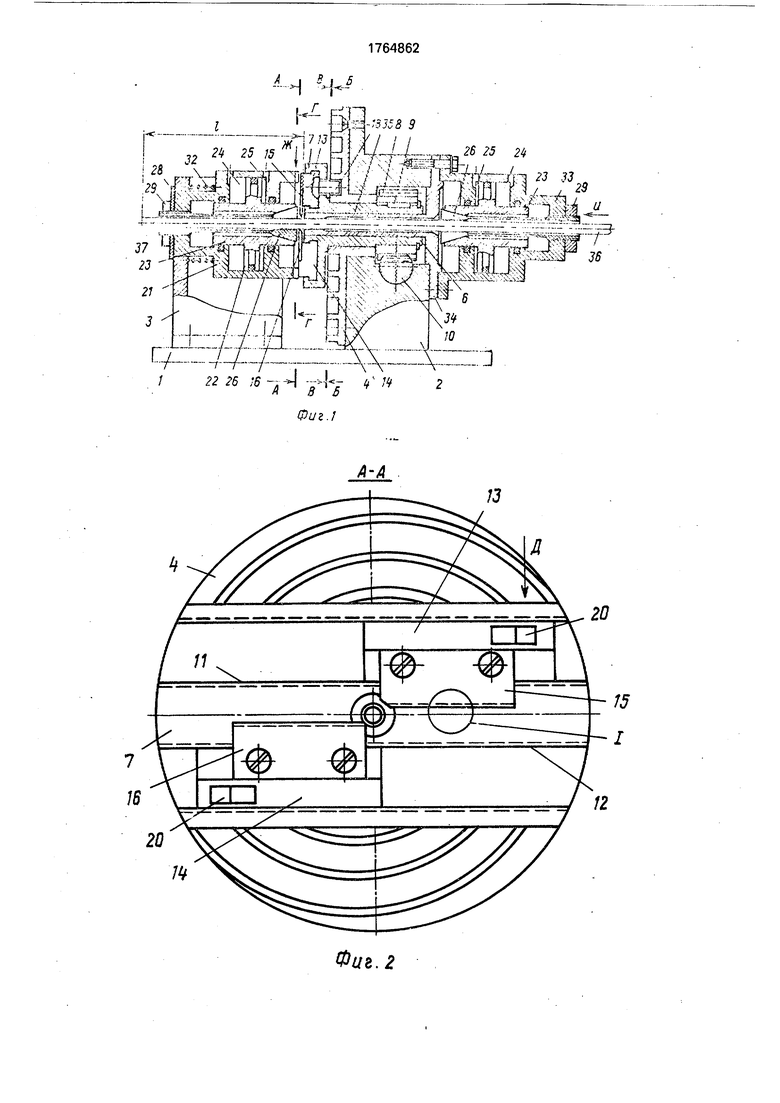

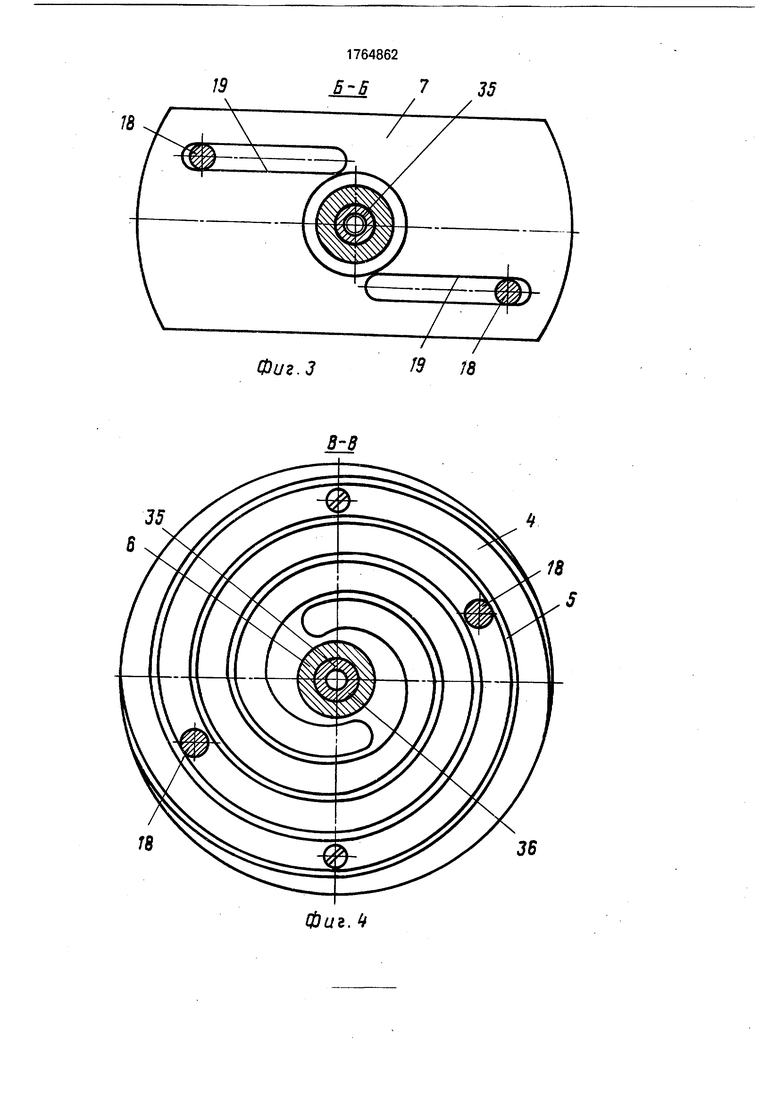

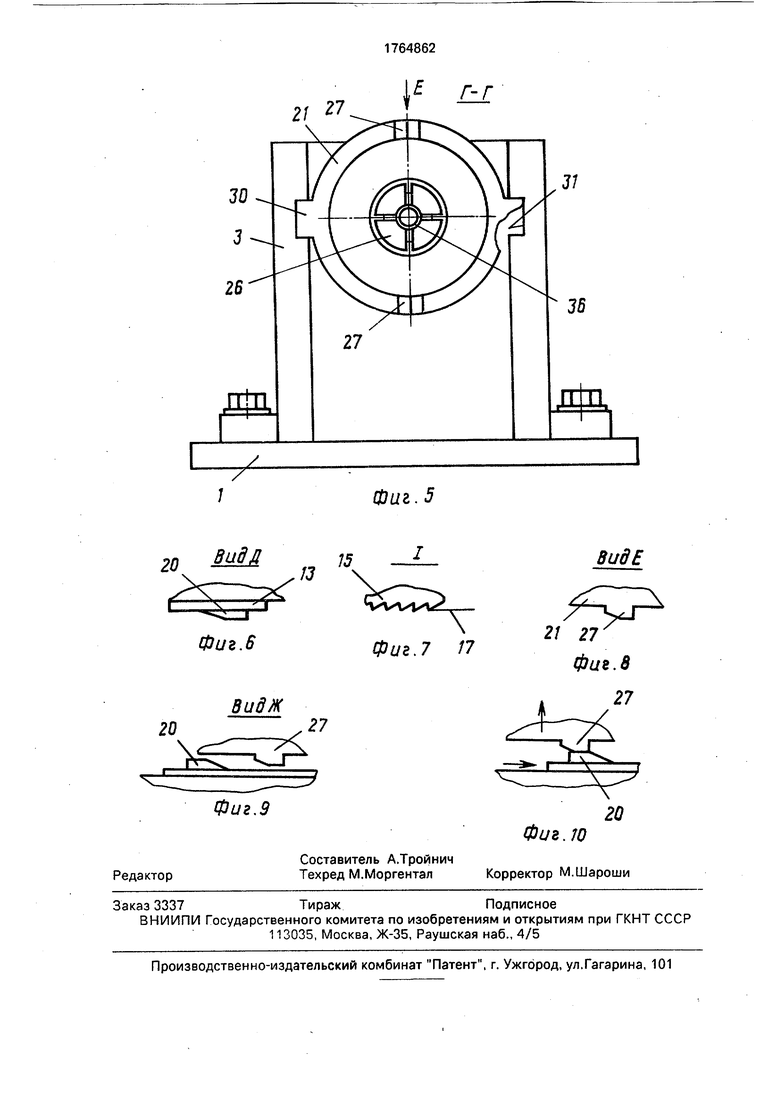

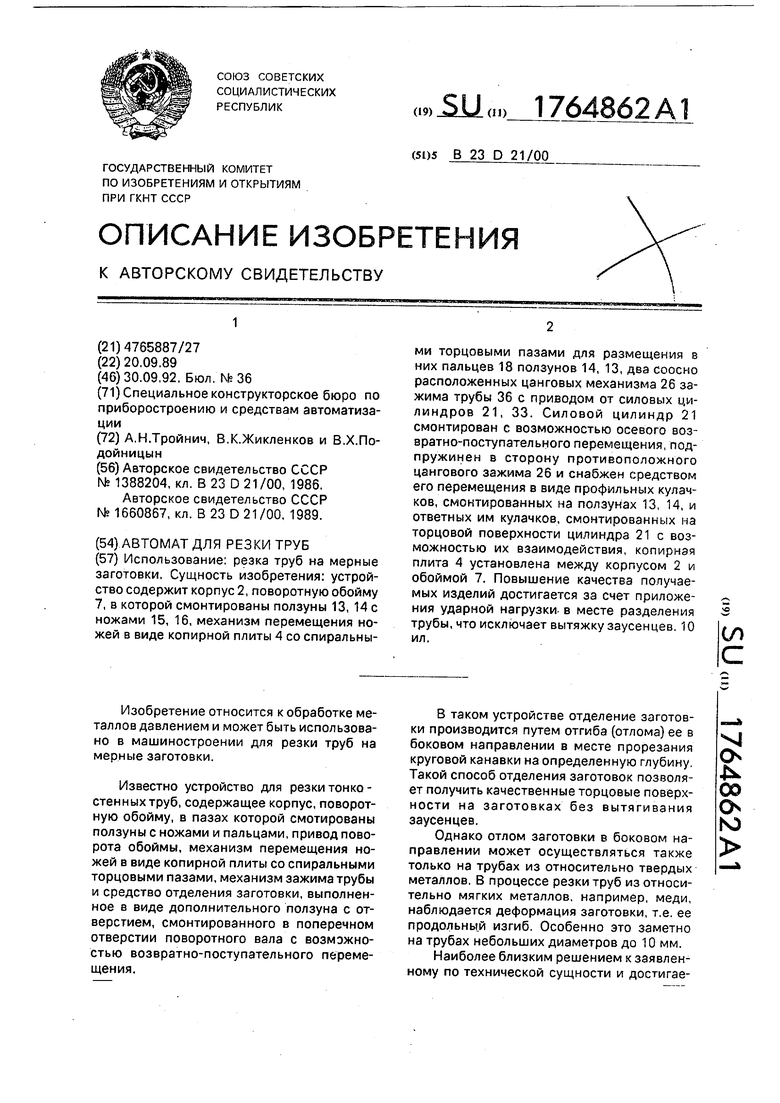

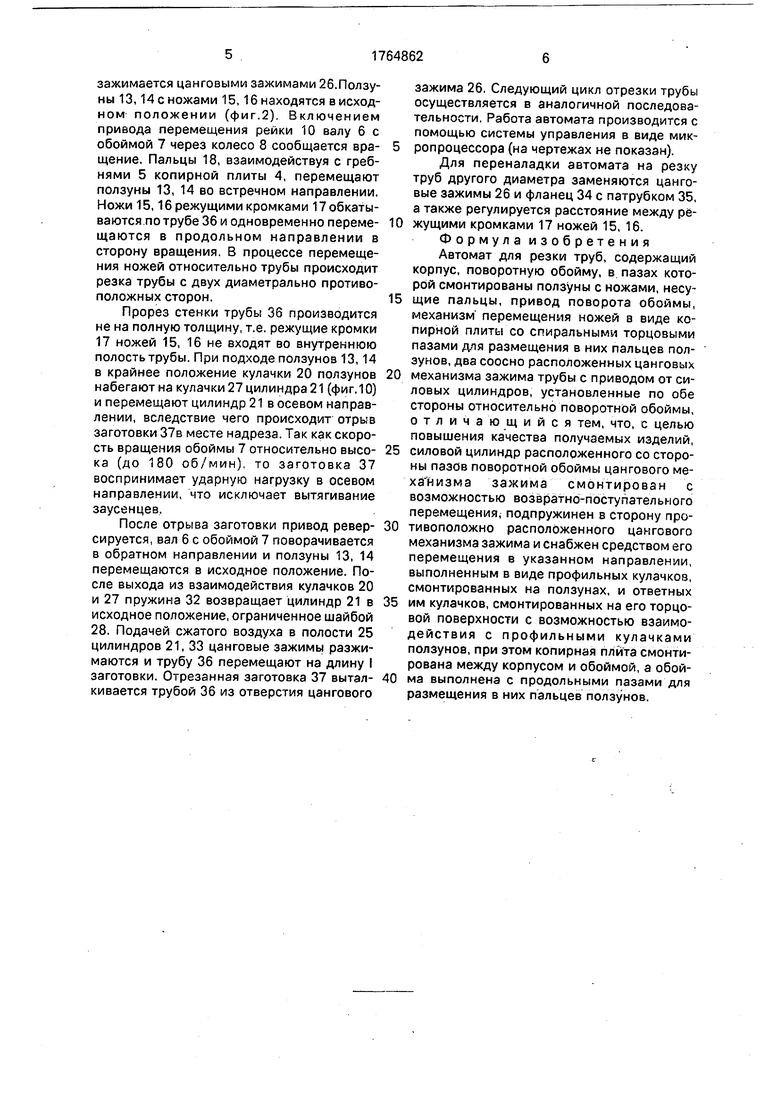

На фиг.1 изображен автомат для резки труб, общий вид в разрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.З- сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг,1; на фиг.6 - вид по стрелке Д на фиг,2; на фиг.7 - узел I на фиг,2; на фиг.8 - вид по стрелке Е на фиг.5; на фиг.9-вид по стрелке Ж на фиг.1; кулачки в нерабочем положении; на фиг. 10 - то же, кулачки в рабочем положении.

Автомат для резки труб содержит основание 1 с корпусом 2 и стойку 3, закрепленную на основании. На корпусе смонтирована копирная плита 4, снабженная с торцовой стороны спиральными гребнями 5, образующими спиральные пазы. В осевом отверстии плиты 4 установлен поворотный вал с обоймой 7 и зубчатым колесом 8, зафиксированным от поворота относительно вала шпонкой 9. В поперечном отверстии корпуса 2 смонтирована зубчатая рейка 10, входящая в зацепление с зубчатым колесом 8 и соединенная с приводом осевого перемещения в виде, например, силового цилиндра (привод на чертежах).

В поперечных параллельных пазах 11, 12 обоймы 7 установлены ползуны 13, 14 с закрепленными на них ножами 15, 16 с пилообразными режущими кромками 17. Со стороны обоймы 7 ползуны 13, 14 снабжены пальцами 18, входящими в продольные отверстия 19 в обойме 7 с возможностью взаимодействия со спиральными пазами между гребнями 5 на плите 4. С открытой стороны ползуны 13, 14 снабжены профильными кулачками 20.

На стойке 3 смонтирован зажимной механизм, включающий силовой цилиндр 21 с поршнем 22, полым штоком 23 и рабочими полостями 24, 25, В отверстии штока 23 установлен цанговый зажим 26, закрепленный резьбовой частью к цилиндру 21.

На торцовой части цилиндра 21 со стороны ползунов 13, 14 образованы приливы в виде профильных кулачков 27, расположенных на общей диаметральной линии. На резьбовом части зажима 26 установлена ограничительная шайба 28, зафиксированная гайкой 29. С боковых сторон цилиндр 21 снабжен направляющими 30, входящими в параллельные пазы 31 на стойке 3, Цилиндр 21 установлен на стойке 3 с возможностью ограниченного осевого перемещения и поджимается в рабочее положение пружиной 32. На корпусе 2 закреплен силовой цилиндр 33 второго зажимного механизма, со- осного зажимному механизму в цилиндре 21.

Между цилиндром 33 и корпусом 2 закреплен фланец 34 с патрубком 35, входящим в осевое отверстие вала 6. Выходная часть отверстия в патрубке 35 со стороны ножей 15, 16 соответствует диаметру разрезаемой трубы 36. Кулачки 20 на ползунах 13, 14 расположены таким образом, что в крайнем рабочем положении ползунов они взаимодействуют с кулачками 27 на цилиндре 21, Позиция 37 - отрезаемая заготовка,

Автомат работает следующим образом.

При открытых цанговых зажимах 26 и трубу 36 подают в направлении по стрелке И на длину I заготовки. Подачей сжатого воздуха в полости 24 цилиндров 21, 33 труба

зажимается цанговыми зажимами 2б.Ползу- ны 13,14 с ножами 15,16 находятся в исходном положении (фиг.2). Включением привода перемещения рейки 10 валу 6 с обоймой 7 через колесо 8 сообщается вращение. Пальцы 18, взаимодействуя с гребнями 5 копирной плиты 4, перемещают ползуны 13, 14 во встречном направлении. Ножи 15,16 режущими кромками обкатываются по трубе 36 и одновременно переме- щаются в продольном направлении в сторону вращения. В процессе перемещения ножей относительно трубы происходит резка трубы с двух диаметрально противоположных сторон.

Прорез стенки трубы 36 производится не на полную толщину, т.е. режущие кромки 17 ножей 15, 16 не входят во внутреннюю полость трубы. При подходе ползунов 13,14 в крайнее положение кулачки 20 ползунов набегают на кулачки 27 цилиндра 21 (фиг. 10) и перемещают цилиндр 21 в осевом направлении, вследствие чего происходит отрыв заготовки 37в месте надреза. Так как скорость вращения обоймы 7 относительно высока (до 180 об/мин), то заготовка 37 воспринимает ударную нагрузку в осевом направлении, что исключает вытягивание заусенцев.

После отрыва заготовки привод реверсируется, вал 6 с обоймой 7 поворачивается в обратном направлении и ползуны 13, 14 перемещаются в исходное положение. После выхода из взаимодействия кулачков 20 и 27 пружина 32 возвращает цилиндр 21 в исходное положение, ограниченное шайбой 28. Подачей сжатого воздуха в полости 25 цилиндров 21, 33 цанговые зажимы разжимаются и трубу 36 перемещают на длину I заготовки. Отрезанная заготовка 37 выталкивается трубой 36 из отверстия цангового

зажима 26. Следующий цикл отрезки трубы осуществляется в аналогичной последовательности. Работа автомата производится с помощью системы управления в виде микропроцессора (на чертежах не показан).

Для переналадки автомата на резку труб другого диаметра заменяются цанговые зажимы 26 и фланец 34 с патрубком 35, а также регулируется расстояние между режущими кромками 17 ножей 15, 16. Формула изобретения Автомат для резки труб, содержащий корпус, поворотную обойму, в пазах которой смонтированы ползуны с ножами, несущие пальцы, привод поворота обоймы, механизм перемещения ножей в виде копирной плиты со спиральными торцовыми пазами для размещения в них пальцев ползунов, два соосно расположенных цанговых

механизма зажима трубы с приводом от силовых цилиндров, установленные по обе стороны относительно поворотной обоймы, отличающийся тем, что, с целью повышения качества получаемых изделий,

силовой цилиндр расположенного со стороны пазов поворотной обоймы цангового ме- ха низма зажима смонтирован с возможностью возвратно-поступательного перемещения, подпружинен в сторону противоположно расположенного цангового механизма зажима и снабжен средством его перемещения в указанном направлении, выполненным в виде профильных кулачков, смонтированных на ползунах, и ответных

им кулачков, смонтированных на его торцовой поверхности с возможностью взаимодействия с профильными кулачками ползунов, при этом копирная плита смонтирована между корпусом и обоймой, а обойма выполнена с продольными пазами для размещения в них пальцев ползунов.

,

)

n

М-1 Ш

ШЩ ;;;;|;р, Lri4-W.. if f/,

«vj

u S5

e

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388204A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

| Устройство для резки тонкостенных труб | 1987 |

|

SU1489925A2 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1579657A1 |

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| Устройство для резки тонкостенных труб | 1988 |

|

SU1563860A2 |

Использование: резка труб на мерные заготовки. Сущность изобретения: устройство содержит корпус 2, поворотную обойму 7, в которой смонтированы ползуны 13, 14 с ножами 15, 16, механизм перемещения ножей в виде копирной плиты 4 со спиральными торцовыми пазами для размещения в них пальцев 18 ползунов 14, 13, два соосно расположенных цанговых механизма 26 зажима трубы 36 с приводом от силовых цилиндров 21, 33. Силовой цилиндр 21 смонтирован с возможностью осевого возвратно-поступательного перемещения, подпружинен в сторону противоположного цангового зажима 26 и снабжен средством его перемещения в виде профильных кулачков, смонтированных на ползунах 13, 14, и ответных им кулачков, смонтированных на торцовой поверхности цилиндра 21 с возможностью их взаимодействия, копирнэя плита 4 установлена между корпусом 2 и обоймой 7. Повышение качества получаемых изделий достигается за счет приложения ударной нагрузки в месте разделения трубы, что исключает вытяжку заусенцев. 10 ил. сл с

Фиг.З

35

Г8

Фиг. 4

19 18

36

20

ч

ВидД

fe

Фиг.6

ВидЖ

20

../

27

Фиг.9

Редактор

Составитель А.Тройнич

Техред М.МоргенталКорректор М.Шароши

J7

Фиг. 5

ВидЕ

Фиг. W

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388204A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1660867A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-09-20—Подача