Й/г.2

Изобретение относится к станкостроению и касается изготовления металлорежущего инструмента.

Целью изобретения является упро щение конструкции станка.

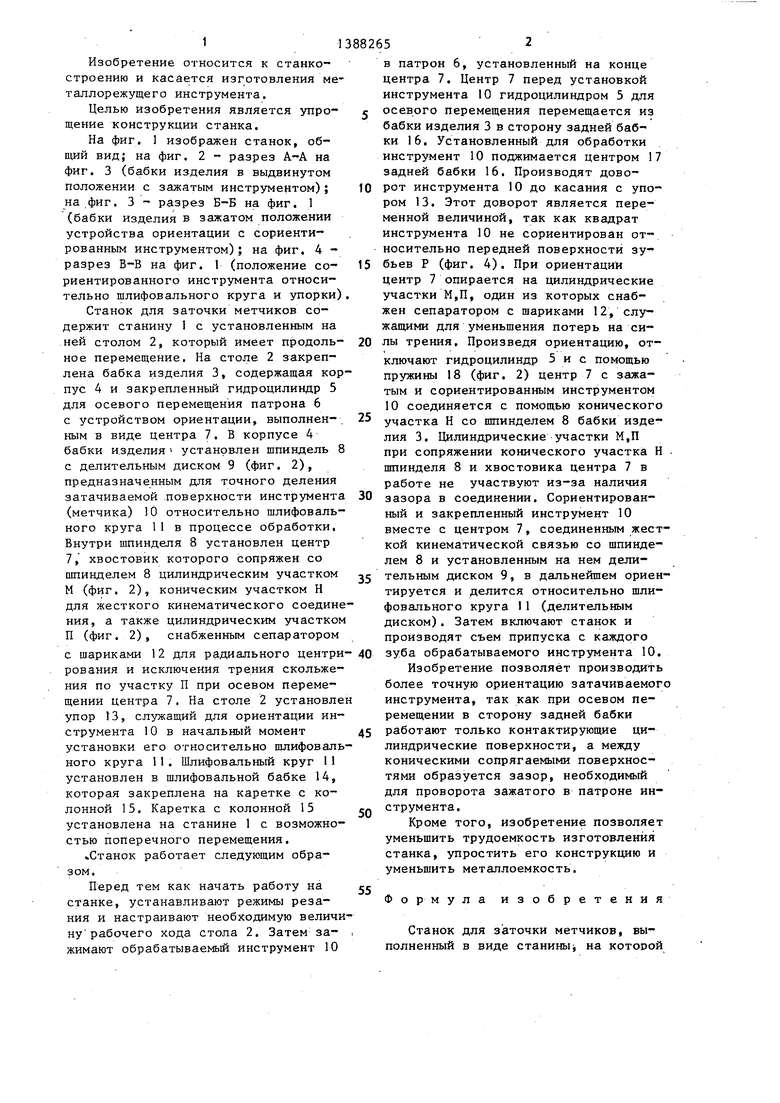

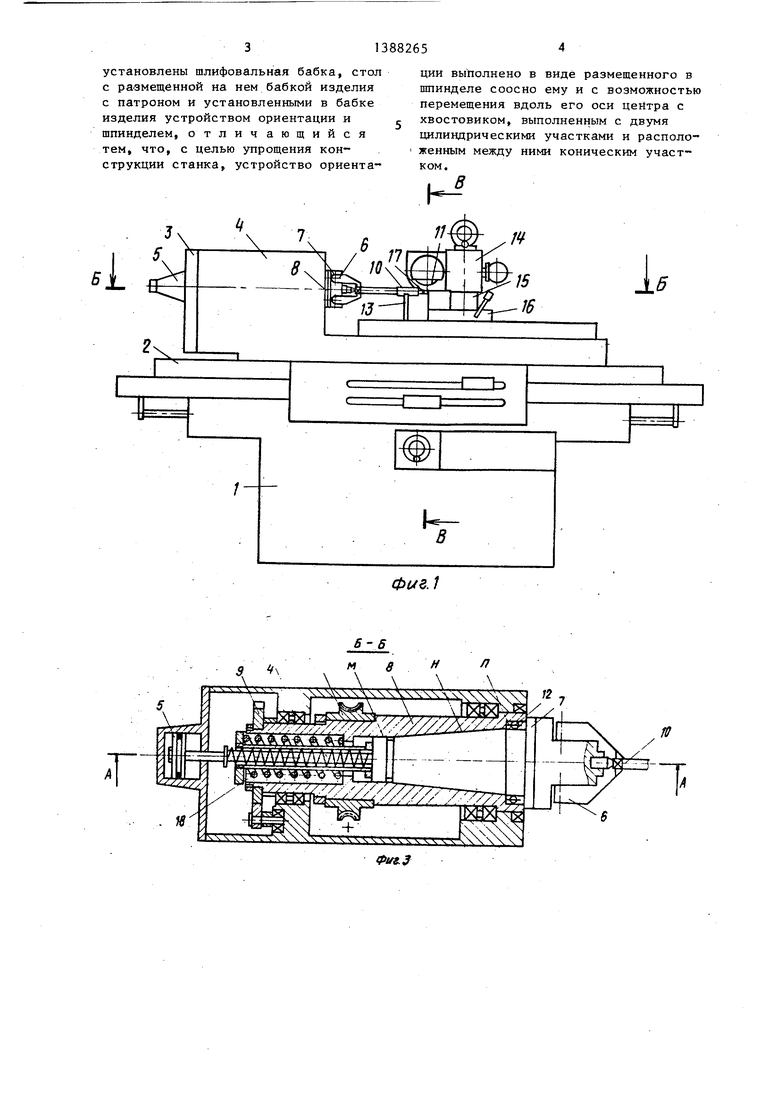

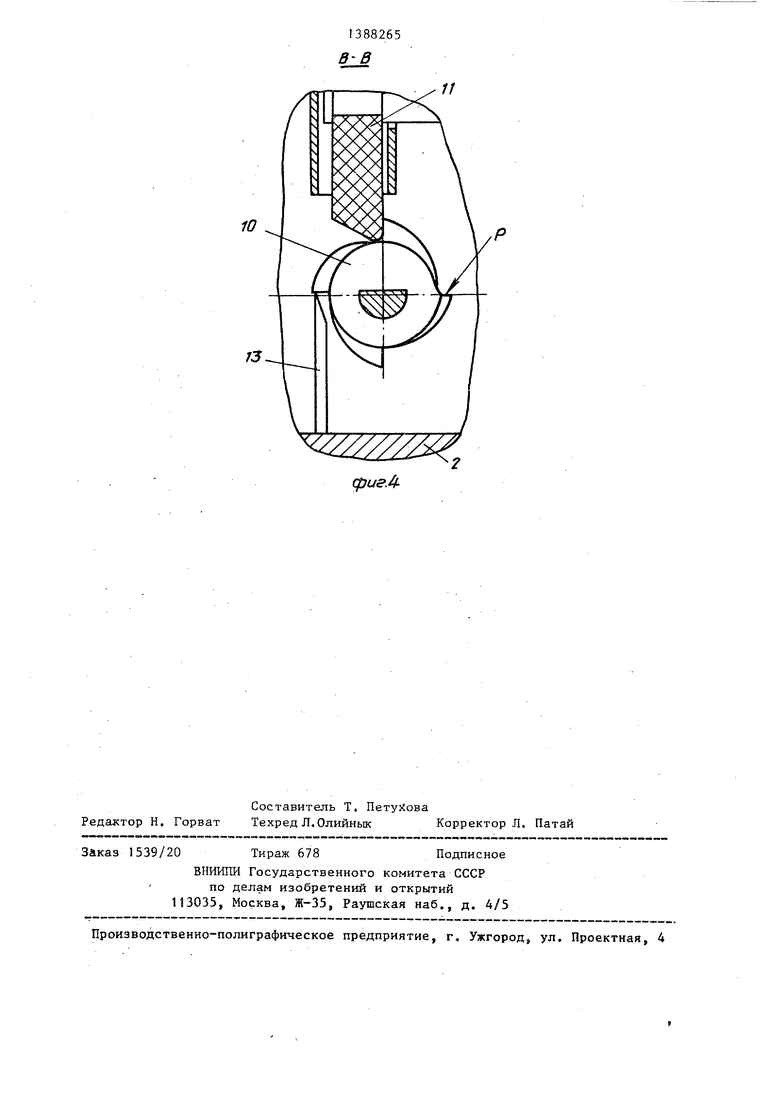

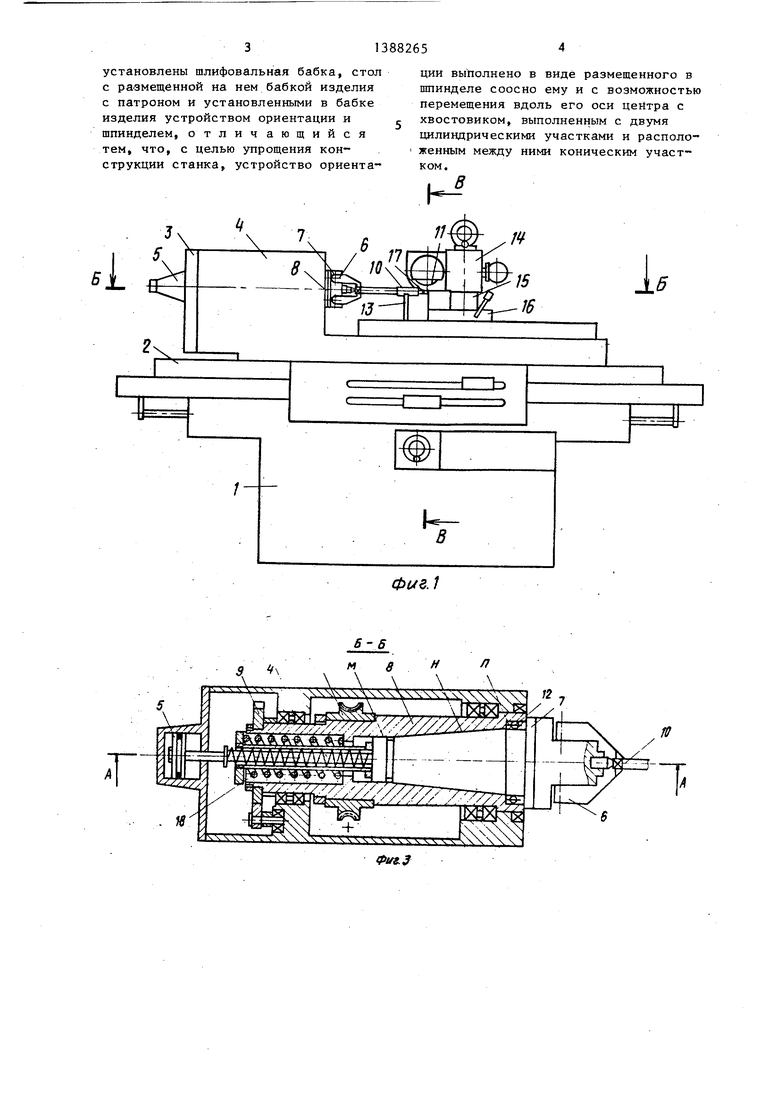

На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 3 (бабки изделия в выдвинутом положении с зажатым инструментом); на фиг. 3 разрез Б-Б на фиг. 1 (бабки изделия в зажатом положении устройства ориентации с сориентированным инструментом); на фиг. 4 - разрез В-В на фиг. 1 (лоложение сориентированного инструмента относительно шлифовального круга и упорки

Станок для заточки метчиков содержит станину 1 с установленным на

в патрон 6, установленный на конце центра 7. Центр 7 перед установкой инструмента 10 гидроцилиндром 5 для

осевого перемещения перемещается из бабки изделия 3 в сторону задней бабки 16. Установленный для обработки инструмент 10 поджимается центром 17 задней бабки 16. Производят доворот инструмента 10 до касания с упором 13. Этот доворот является переменной величиной, так как квадрат инструмента 10 не сориентирован относительно передней поверхности зубьев Р (фиг. 4). При ориентации

центр 7 опирается на цилиндрические участки М,П, один из которых снабжен сепаратором с шариками 12, служащими для уменьщения потерь на си

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования стружечных канавок концевого инструмента | 1986 |

|

SU1379060A1 |

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА И КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИСХОДНЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА | 2004 |

|

RU2312002C2 |

| Резьбошлифовальный станок | 1984 |

|

SU1288001A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| СПОСОБ ШЛИФОВАЛЬНОЙ КОМПЛЕКСНОЙ ОБРАБОТКИ ВАЛООБРАЗНЫХ ДЕТАЛЕЙ С ЦИЛИНДРИЧЕСКИМИ И ПРОФИЛИРОВАННЫМИ УЧАСТКАМИ | 2017 |

|

RU2711392C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК И СПОСОБ ШЛИФОВАНИЯ ОСЕВЫХ СВЕРЛЕНИЙ И ДВУСТОРОННЕЙ ОБРАБОТКИ ИМЕЮЩИХ ПЛОСКИЕ ВНЕШНИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2663503C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2015 |

|

RU2680790C2 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

Изобретение относится к области станкостроения и касается изготовления металлорежущего инструмента. Целью изобретения является упрощение конструкции станка. Б бабке станка расположены гидроцилиндр 5 для осевого перемещения патрона 6 с устройством ориентации, выполненным в виде центра 7, и. шпиндель 8. Обрабатываемый инструмент 10 зажимают в патроне 6, установленном на конце центра 7. Хвостовик центра 7 сопряжен со шпинделем 8 цилиндрическим участком М, коническим участком Н и цилиндрическим участком П, снабженным сепаратором с шариками 12 для радиального центрирования и исключения трения скольжения по участку П при осевом перемещении центра 7. Обрабатываемый инструмент 10 доворачи- вают до касания с упором, производя при этом его ориентацию. При этом центр 7 опирается на цилиндрические участки М и П. После ориентации отключают гидроцилиндр 5 и с помощью пружины 18 центр 7 с зажатым и сориентированным инструментом 10 соединяется с помощью конической поверхности Н со шпинделем 8 бабки изделия. Цилиндрические участки М и П при сопряжении конического участка Н шпинделя 8 и хвостовика центра 7 в работе не участвуют из-за наличия зазора в соединении. Описанная конструкция станка уменьшает трудоемкость его изготовления и его металлоемкость. 4 ил. ±d & (Л со 00 00 го 12 10

ней столом 2, который имеет продоль- 20 лы трения. Произведя ориентацию, отное перемещение. На столе 2 закреплена бабка изделия 3, содержащая корпус 4 и закрепленный гидроцилиндр 5 для осевого перемещения патрона 6 с устройством ориентации, выполнен-, ным в виде центра 7. В корпусе 4 бабки изделия установлен шпиндель 8 с делительным диском 9 (фиг. 2), предназначенным для точного деления затачиваемой поверхности инструмента (метчика) 10 относительно шлифовального круга 11 в процессе обработки. Внутри шпинделя 8 установлен центр 7, хвостовик которого сопряжен со шпинделем 8 цилиндрическим участком М (фиг. 2), коническим участком И для жесткого кинематического соединения, а также цилиндрическим участком П (фиг. 2), снабженным сепаратором

ключают гидроцилиндр 5 и с помощью пружины 18 (фиг. 2) центр 7 с зажатым и сориентированным инструментом 10 соединяется с помощью конического

25 участка И со шпинделем 8 бабки изделия 3. Цилиндрические участки М,П при сопряжении конического участка И шпинделя 8 и хвостовика центра 7 в работе не участвуют из-за наличия

30 зазора в соединении. Сориентированный и закрепленный инструмент 10 вместе с центром 7, соединенным жесткой кинематической связью со шпинделем 8 и установленным на нем дели35 тельным диском 9, в дальнейшем ориентируется и делится относительно шлифовального круга I1 (делительным диском). Затем включают станок и производят съем припуска с каждого

с шариками 12 для радиального центри- 40 зуба обрабатываемого инструмента 10,

рования и исключения трения скольжения по участку П при осевом перемещении центра 7, На столе 2 установле упор 13, служащий для ориентации инструмента 10 в начальный момент установки его относительно шлифовального круга 11. Шлифовальный круг 11 установлен в шлифовальной бабке 14, которая закреплена на каретке с колонной 15. Каретка с колонной 15 установлена на станине 1 с возможностью поперечного перемещения.

«Станок работает следующим образом.

Перед тем как начать работу на станке, устанавливают режимы резания и настраивают необходимую величину рабочего хода стола 2. Затем за- жимают обрабатываемьй инструмент 10

ключают гидроцилиндр 5 и с помощью пружины 18 (фиг. 2) центр 7 с зажатым и сориентированным инструментом 10 соединяется с помощью конического

участка И со шпинделем 8 бабки изделия 3. Цилиндрические участки М,П при сопряжении конического участка И шпинделя 8 и хвостовика центра 7 в работе не участвуют из-за наличия

зазора в соединении. Сориентированный и закрепленный инструмент 10 вместе с центром 7, соединенным жесткой кинематической связью со шпинделем 8 и установленным на нем делительным диском 9, в дальнейшем ориентируется и делится относительно шлифовального круга I1 (делительным диском). Затем включают станок и производят съем припуска с каждого

5

0

5

Изобретение позволяет производить более точную ориентацию затачиваемого инструмента, так как при осевом перемещении в сторону задней бабки работают только контактирующие цилиндрические поверхности, а между коническими сопрягаемыми поверхностями образуется зазор, необходимый для проворота зажатого в патроне инструмента.

Кроме того, изобретение позволяет уменьшить трудоемкость изготовления станка, упростить его конструкцию и уменьшить металлоемкость.

Формула изобретения

Станок для заточки метчиков, выполненный в виде станиныj на КОТОРОЙ

установлены шлифовальная бабка, стол с ра-змещенной на нем бабкой изделия с патроном и установленными в бабке изделия устройством ориентации и шпинделем, отличающийся тем, что, с целью упрощения конструкции станка, устройство ориентации выполнено в виде размещенного в птинделе соосно ему и с возможностью перемещения вдоль его оси цейтра с хвостовиком, выполненным с двумя хщлиндрическими участками и расположенным между ними коническим участком.

, В

К

Фиг.1

дзигЛ

| Паспорт станка мод | |||

| ПРИБОР ДЛЯ ОТОПЛЕНИЯ НЕФТЬЮ | 1923 |

|

SU641A1 |

Авторы

Даты

1988-04-15—Публикация

1986-05-14—Подача