Изобретение относится к оборудованию для переработки полимерных материалов, в частности к фильтрам расплава термопластов, монтируемым между экструдером и формующей головкой, и является усовершенствованием известного фильтра по авт.св. № 630088

Цель изобретения - повьппение надежности работы фильтра и снижение его энергоемкости.

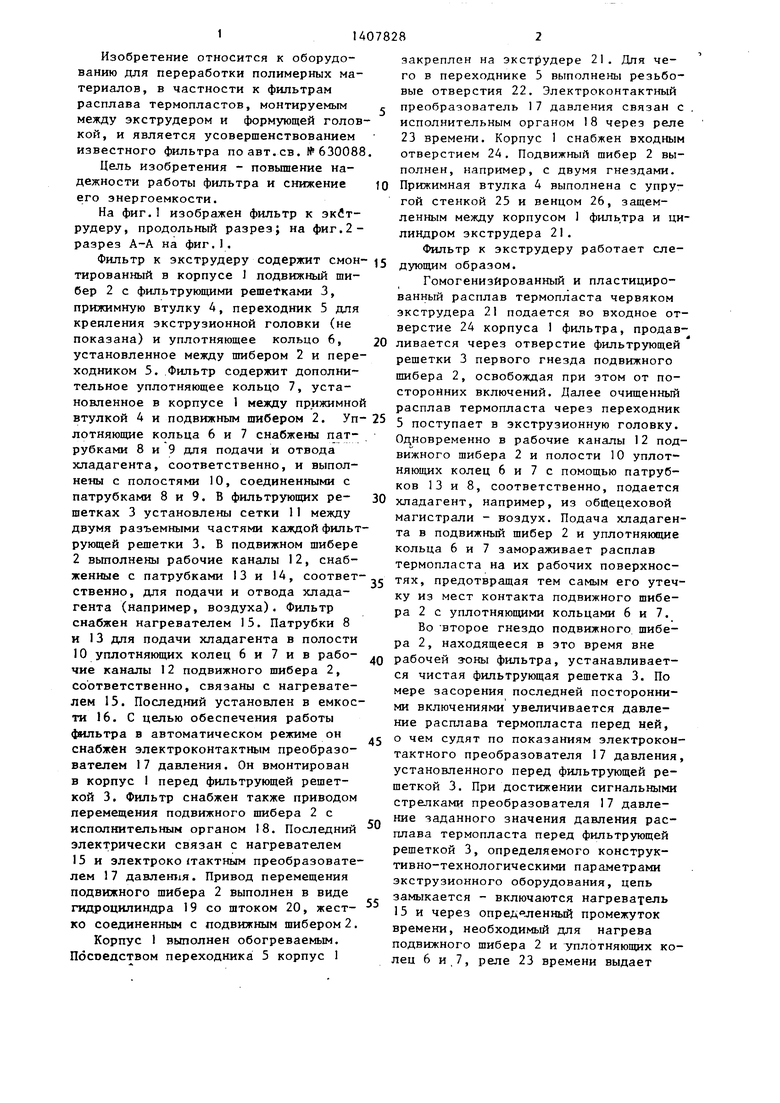

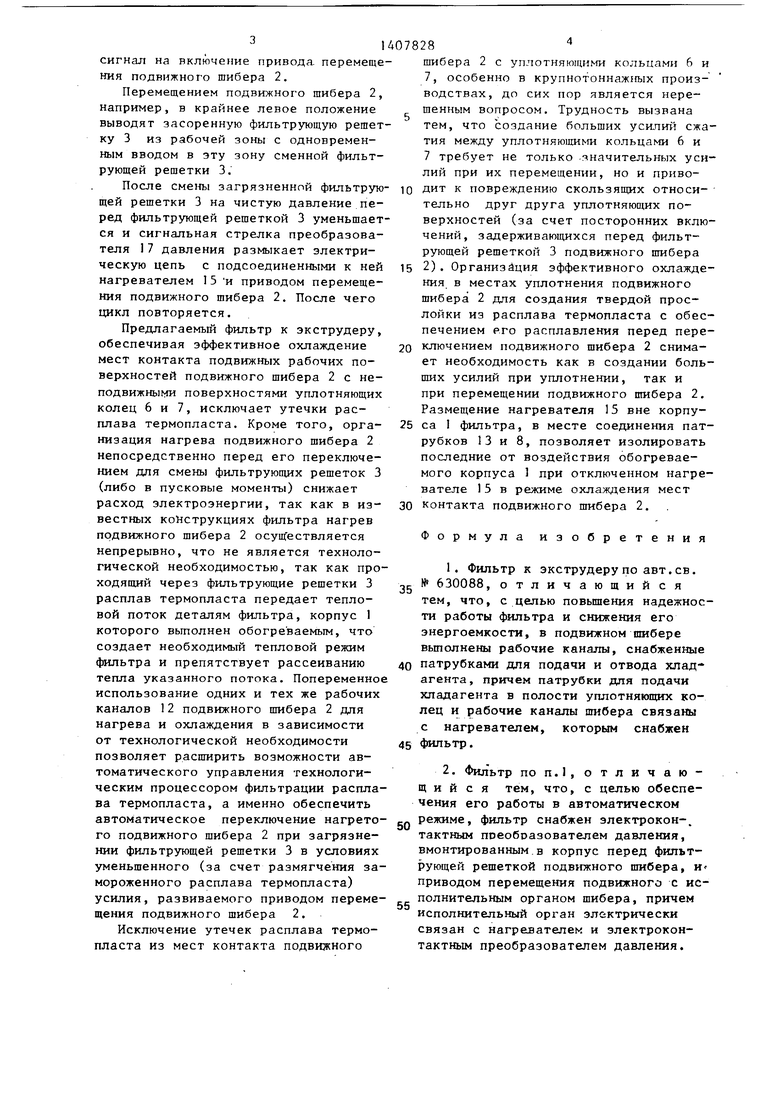

На фиг.1 изображен фильтр к рудеру, продольный разрез; на фиг.2- разрез А-А на фиг.1.

Фильтр к экструдеру содержит смон тированный в корпусе 1 подвижный шибер 2 с фильтрующими решетками 3, прижимную втулку 4, переходник 5 для крепления экструзионной головки (не показана) и уплотняющее кольцо 6, установленное между шибером 2 и переходником 5. Фильтр содержит дополнительное уплотняющее кольцо 7, установленное в корпусе 1 между прижимно втулкой 4 и подвижным шибером 2. Уп лотняющие кольца 6 и 7 снабжены патрубками 8 и 9 для подачи и отвода хладагента, соответственно, и выполнены с полостями 10, соединенными с патрубками 8 и 9. В фильтрующих решетках 3 установлены сетки 11 между двумя разъемными частями каждой фильтрующей решетки 3. В подвижном шибере 2 вьтолнены рабочие каналы 12, снабженные с патрубками 13 и 14, соответственно, для подачи и отвода хладагента (например, воздуха). Фильтр снабжен нагревателем 15. Патрубки 8 и 13 дпя подачи хладагента в полости 10 уплотняющих колец 6 и 7 и в рабочие каналы 12 подвижного шибера 2, соответственно, связаны с нагревателем 15. Последний установлен в емкости 16. С целью обеспечения работы фильтра в автоматическом режиме он снабжен электроконтактным преобразователем 17 давления. Он вмонтирован в корпус I перед фильтрующей решеткой 3. Фильтр снабжен также приводом перемещения подвижного шибера 2 с исполнительным органом 18. Последний электрически связан с нагревателем 15 и электроко тактным преобразователем 17 давления. Привод перемещения подвижного шибера 2 выполнен в виде гидроцилиндра 19 со штоком 20, жестко соединенным с подвижным шибером 2 .

Корпус 1 выполнен обогреваемым. Поспедством переходника 5 корпус 1

10

30

5 20 25

5

0

5

0

5

закреплен на экструдере 21. Дпя чего в переходнике 5 выполнены резьбовые отверстия 22. Электроконтактный преобразователь 17 давления связан с , исполнительным органом 18 через реле 23 времени. Корпус 1 снабжен входным отверстием 24. Подвижный шибер 2 выполнен, например, с двумя гнездами. Прижимная втулка 4 выполнена с упругой стенкой 23 и венцом 26, защемленным между корпусом 1 филь.тра и цилиндром зкструдера 21.

Фильтр к экструдеру работает следующим образом.

Гомогенизированный и пластициро- ванный расплав термопласта червяком экструдера 21 подается во входное отверстие 24 корпуса 1 фильтра, продавливается через отверстие фильтрующей решетки 3 первого гнезда подвижного шибера 2, освобождая при зтом от посторонних включений. Далее очищенньй расплав термопласта через переходник 5 поступает в экструзионную головку. Одновременно в рабочие каналы 12 подвижного шибера 2 и полости 10 уплотняющих колец 6 и 7 с помощью патрубков 13 и 8, соответственно, подается хладагент, например, из общецеховой магистрали - воздух. Подача хладагента в подвижный шибер 2 и уплотняющие кольца 6 и 7 замораживает расплав термопласта на их рабочих поверхностях, предотвращая тем самым его утечку из мест контакта подвижного шибера 2 с уплотняющими кольцами 6 и 7.

Во второе гнездо подвижного шибера 2, находящееся в это время вне рабочей з-оны фильтра, устанавливается чистая фильтрующая решетка 3. По мере засорения последней посторонними включениями увеличивается давление расплава термопласта перед ней, о чем судят по показаниям электроконтактного преобразователя 17 давления, установленного перед фильтрующей решеткой 3. При достижении сигнальными стрелками преобразователя 17 давление заданного значения давления расплава термопласта перед фильтрующей решеткой 3, определяемого конструктивно-технологическими параметрами экструзионного оборудования, цепь замыкается - включаются нагреватель 15 и через опреА«У1енный промежуток времени, необходимый для нагрева подвижного шибера 2 и уплотняющих колец 6 и 7, реле 23 времени выдает

сигнал на включение привода перемещения подвижного шибера 2.

Перемещением подвижного шибера 2, например, в крайнее левое положение выводят засоренную фильтрующую решетку 3 из рабочей зоны с одновременным вводом в эту зону сменной фильтрующей решетки 3.

После CMeifbi загрязненной фильтрующей решетки 3 на чистую давление перед фильтрующей решеткой 3 уменьшается и сигнальная стрелка преобразователя 17 давления размыкает электрическую цепь с подсоединенными к ней нагревателем 15 и приводом перемещения подвижного шибера 2. После чего цикл повторяется.

Предлагаемый фильтр к экструдеру, обеспечивая эффективное охлаждение мест контакта подвижных рабочих поверхностей подвижного шибера 2 с не- подвижнь поверхностями уплотняющих колец 6 и 7, исключает утечки расплава термопласта. Кроме того, организация нагрева подвижного шибера 2 непосредственно перед его переключением для смены фильтрующих решеток 3 (либо в пусковые моменты) снижает расход электроэнергии, так как в известных конструкциях фильтра нагрев подвижного шибера 2 осуЩ ествляется непрерывно, что не является технологической необходимостью, так как проходящий через фильтрующие решетки 3 расплав термопласта передает тепловой поток деталям фильтра, корпус 1 которого вьтолнен обогреваемым, что создает необходимый тепловой режим фильтра и препятствует рассеиванию тепла указанного потока. Попеременное использование одних и тех же рабочих каналов 12 подвижного шибера 2 для нагрева и охлаждения в зависимости от технологической необходимости позволяет расширить возможности автоматического управления технологическим процессором фильтрации расплава термопласта, а именно обеспечить автоматическое переключение нагретого подвижного шибера 2 при загрязнении фильтрующей решетки 3 в условиях уменьшенного (за счет размягчения замороженного расплава термопласта) усилия, развиваемого приводом перемещения подвижного шибера 2.

Исключение утечек расплава термопласта из мест контакта подвижного

0

шибера 2 с уплотняющими кольцами 6 и 7, особенно в крупнотоннажных производствах, до сих пор является нерешенным вопросом. Трудность вызвана тем, что создание больших усили 5 сжатия между уплотняющими кольцами 6 и 7 требует не только .значительных усилий при их перемещении, но и приводит к повреждению скользяшях относительно друг друга уплотняющих поверхностей (за счет посторонних включений, задерживающихся перед фильтрующей решеткой 3 подвижного пшбера

5 2) . Организация эффективного охлаждения в местах уплотнения подвижного шибера 2 для создания твердой прослойки из расплава термопласта с обеспечением его расплавления перед пере0 ключением подвижного шибера 2 снимает необходимость как в создании больших усилий при уплотнении, так и при перемещении подвижного шибера 2. Размещение нагревателя 15 вне корпу5 са I фильтра, в месте соединения патрубков 13 и 8, позволяет изолировать последние от воздействия обогреваемого корпуса 1 при отключенном нагревателе 15 в режиме охлаждения мест контакта подвижного шибера 2.

0

Формула изобретения

1.Фильтр к экструдеру по авт.св. № 630088, отличающийся

тем, что, с целью повьщ1ения надежиос- ти работы фильтра и снижения его энергоемкости, в подвижном шибере вьтолнены рабочие каналы, снабженные

патрубками для подачи и отвода хладагента, причем патрубки для подачи хладагента в полости уплотняющих колец и рабочие каиалы пшбера связаны с нагревателем, которым снабжен

фильтр.

2.Фил ьтр по п.1, отличающий с я тем, что, с целью обеспеения его работы в автоматическом режиме, фильтр снабжен электрокон-. тактным поеобоазователем давления, вмонтированным.в корпус перед фильтующей решеткой подвижного шибера, и риводом перемещения подвижного с исполнительным органом шибера, причем исполнительный орган электрически связан с нагревателем и электроконтактным преобразователем давления.

2/

П

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр к экструдеру | 1977 |

|

SU630088A1 |

| Фильтр к экструдеру | 1974 |

|

SU520744A1 |

| Экструдер для переработки и фильтрации пластмассы | 1986 |

|

SU1388308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 1973 |

|

SU384682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222650C1 |

| Двухкаскадный экструдер для полимерных материалов | 1980 |

|

SU903171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

Изобретение относится к оборудованию для переработки полимерных материалов, в частности к фильтрам расплава термопластов. Цель изобретения - повьшение надежности работы фильтра и снижение его энергоемкости. Для этого фильтр содержит смонтированный в корпусе подвижный шибер с фильтрующими решетками. В нем выполнены рабочие каналы с патрубками для подачи и отвода хладагента. Он снабжен механизмом его перемещения. Фильтр содержит уплотняющие кольца. Они снабжены полостями и патрубками для подачи и отвода хладагента. Фильтр снабжен нагревателем. С ним связаны патрубки для подачи хладагента в полости уплотняющих колец и в рабочие каналы шибера. Фильтр снабжен электроконтактным преобразователем давления и приводом перемещения подвижного щибера с исполнительным органом. Последний электрически связан с нагревателем и электроконтактным преобразователем давления. Гомогенизированный и пластицированный расплав термопласта продавливается через отверстия фильтрующей решетки подвижного щнбера, освобождаясь от посторонних примесей. Одновременно в рабочие подвижного шибера и полости уплотняющих колец с помощью патрубков подается хладагент. Это замораживает расплав термопласта на рабочих поверхностях, предотвращая тем самым его утечку из мест контакта. 1 з.п. ф-лы, 2 ил. с s (f. с а к ос

| Фильтр к экструдеру | 1977 |

|

SU630088A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-04—Подача