заготовки. Синхронизация указанных операций обеспечивает требуемую точность геометрических размеров деформируемого профиля заготовки) и повы- шение производительности за счет сокращения времени настройки клети. Расположение точек пересечения осей рабочих валков с осями конусов подушек, а также точки касания делительной прямой рейки с делительной окружность приводной цилиндрической шестерни 14 механизма поворота подушек на оси

пальцев 23 шарнирного крепления стани- ны к раме позволяет повысить точность геометрических размеров деформируемых профилей благодаря повышению точности расчета и установки положения плоскости осей рабочих валков относительно продольной оси деформации металла, т.к. упомянутые точки являются неподвижными при механичес-, ких перемещениях деталей клети (например, при угловом перемещении подушек рабочих валков. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555001A1 |

| Узел валков рабочей клети для прокатки и волочения | 1987 |

|

SU1480907A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Рабочая клеть для прокатки (волочения) | 1987 |

|

SU1447440A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1533787A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Рабочая валковая клеть | 1989 |

|

SU1687316A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

Изобретение касается обработки металлов давлением (прокатки) в черной и цветной металлургии и предназначено для производства прямолинейных полосовых клиновидных, фасонных и сортовых профилей. Цель изобретения - повышение производительности за счет сокращения времени настройки рабочей клети и повышение точности геометрических размеров деформируемых профилей путем стабилизации положения плоскости осей рабочих валков при настройке угла между ними. Наличие общей рейки 15 позволяет синхронизировать изменение угла между осями рабочих валков и установку плоскости осей рабочих валков в требуемое положение относительно оси деформации заготовки. Синхронизация указанных операций обеспечивает требуемую точность геометрических размеров деформируемого профиля (заготовки) и повышение производительности за счет сокращения времени настройки клети. Расположение точек пересечения осей рабочих валков с осями конусов подушек, а также точки касания делительной прямой рейки с делительной окружностью приводной цилиндрической шестерни 14 механизма поворота подушек на оси пальцев 23 шарнирного крепления станины к раме позволяет повысить точность геометрических размеров деформируемых профилей благодаря повышению точности расчета и установки положения плоскости осей рабочих валков относительно продольной оси деформации металла, т.к. упомянутые точки являются неподвижными при механических перемещениях деталей клети (например, при угловом перемещении подушек рабочих валков). 3 ил.

Изобретение относится к обработке металлов давлением (прокатки в черной и цветной металлургии и предназначено для производства прямолинейных полосовых клиновидных, фасонных и сортовых профилей.

Целью изобретения является повышение-производительности за счет сок- .ращения времени настройки рабочей клети, и повышение точности геометрческих размеров деформируемых профилей путем стабилизации положения плоскости осей рабочих валков при настройке угла между ними.

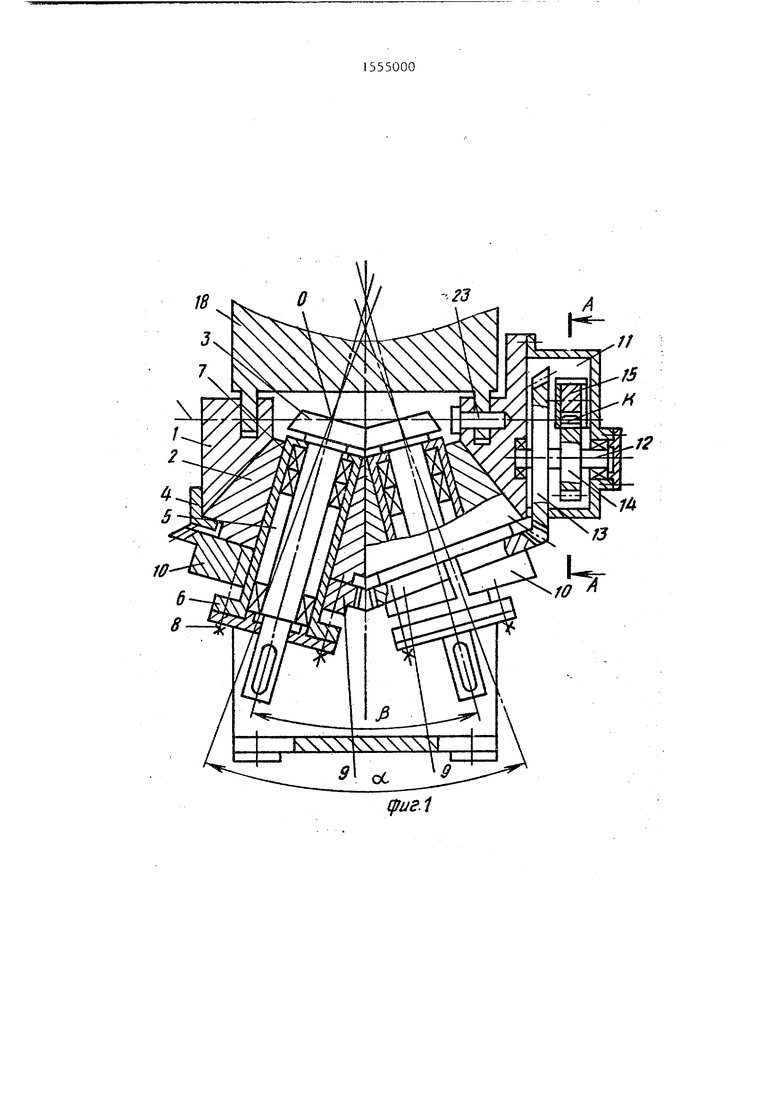

На фиг.1 изображена рабочая клеть поперечный разрез в плоскости осей рабочих валков; на фиг.2 - разрез А-А на фиг.1; на фиг.З - рабочая клеть, вид сверху с частичным размером.

В станине 1 выполнены две сквозные расточки, которые имеют форму усеченного прямого кругового конуса я расположены под углом of, одна к другой так, что их оси пересекаются- со стороны малых оснований конусов. В конических расточках станины 1 установлены подушки 2 рабочих валков 3, которые фиксируются в станине флацами 4. В корпусе каждой подушки 2 выполнена цилиндрическая расточка, в которой установлен подшипниковый узе 5 с рабочим валком 3. Подшипниковый узел 5 представляет собой стакан 6, в котором расположены подшипники 7. и консольно опирающийся на них рабочий валок 3. Подшипниковый узел 5 имеет возможность перемещения вдоль цилиндрической расточки подушки 2 и фиксации относительно подушки 2 с помощью установочных винтов 8. Ци0

5

0

5

0

5

0

5

линдрические расточки в подушках 2 выполнены так, что ось рабочего валка 3, установленного в подушке 2, пересекается с осью конуса сопрягаемой подушки 2 Б центре 0 малого основания конической бочки рабочего валка 3 и, кроме того, оси рабочих валков 3 также пересекаются между собой со стороны малых оснований рабо- чик валков 3.

На цилиндрических цапфах подушек 2 рабочих валков 3 установлены секторы 9 с коническим зубчатым зацеплением, которые обеспечивают постоянную кинематическую связь обеих подушек 2 рабочих валков 3 между собой, а их конус зацепления соответствует углу об между осями конусов подушек 2 рабочих валков. Кроме того, на цилиндрических цапфах подушек 2 рабочих вал- коп 3 установлены секторы 10 с коническим зубчатым зацеплением, обеспечивающие связь одной из подушек 2 с механизмом II поворота подушек, включающим вал 12, который жестко закреплен на станине 1 клети и на котором установлены коническая шестерня 13, входящая в зацепление с зубчатым сектором 10, и цилиндрическая шестерня 14, входящая в зацепление с рейкой 15 общего привода поворота подушек 2. Кроме того, рейка 15 одновременно взаимодействует с приводной цилиндрической шестерней 16 зубчато- шатунного механизма 17 отклонения и фиксации станины 1 клети, жестко закрепленного на обшей раме 18. Соосно с шестерней 16 на валу 19 механизма 17 установлен кривошип 20, взаимодействующий с шатуном 21, который другим концом шарнирно закреплен на станине 1 клети.

Узел 22 шарнирного крепления ша- туна 21 к станине 1 клети выполнен подвижным (механизм перемещения узла 22 не показан) в направлении оси шарнирного крепления станины 1 клети к раме 18. Одним из вариантов исполнения механизма перемещения узла 22 может быть винтовой механизм, перемещающий узел 22 шарнира шатуна 21 по направляющему пазу в направлении оси крепления станины 1 к раме 18. Станина 1 клети с помощью пальцев 23 шарнирно закреплена на раме 18. Ось пальцев расположена перпендикулярно продольной оси деформации металла и, кроме того, проходит через точки пересечения осей рабочих валков 3 и осей конусов подушек 2 и точку К касания делительной прямой рейки 15 и делительной окружности цилиндрической шестерни 14.

Ось шарнирного соединения станины 1 с рамой 18 (пальцев 23) выбрана проходящей через точки пересечения осей рабочих валков 3 и осей конусов подушек 2 потому, что указанные точки являются неподвижными при повороте подушек 2 и отклонении станины 1 и являются базовыми для расчета и установки плоскости осей рабочих валков 3 в требуемое положение относительно продольной оси деформации металла путем отклонения станины 1 клети. Кроме того, для повышения точности установки плоскости осей рабочих валков 3 относительно продольной оси деформации металла, ось шарнирного соединения станины 1 с рамой 18 выполнена проходящей через точку К касания делительной прямой рейки 15 и делительной окружности приводной цилиндрической шестерни 14, так как при этом исключается дополнительный угловой поворот подушек 2 вследствие того, что цилиндрическая шестерня 14, закрепленная на станине 1, получает дополнительный поворот благодаря отклонению станины 1.

Шатун 21 выполнен регулируемым (изменяющимся) по длине (не показано) для обеспечения регулировки (настройки) взаимного относительного положения станины 1 клети и кривошипа 20 механизма 17, А именно в виде телескопического соединения.

Перемещение рейки 15 осуществляется с помощью винтовой пары, гайка 24

5

0

5

которой закреплена на раме 18 и связана винтом 25 с рейкой 15.

Рабочая клеть для прокатки и волочения работает следующим образом.

Изменение угла ft между осями рабочих валков 3 осуществляется путем поворота конических подушек 2 с установленными в расточках их корпусов подшипниковыми узлами 5 с рабочими валками 3. При этом при повороте подушек 2 оси рабочих валков 3 описывают коническую поверхность с вершиной в точке пересечения осей рабочих валков 3 и конусов подушек 2, т.е. изменение координаты любой точки оси рабочих валков 3 происходит в двух плоскостях: в плоскости, перпендикулярной продольной оси деформации металла (т.е. изменение угла Ь между осями рабочих валков 3), и в направлении продольной оси деформации металла (т.е. отклонение плоскости осей рабочих валков 3 относительно вертикальной плоскости). Неподвижными точками осей рабочих валков 3 при этом остаются точки пересечения указанных осей с осями конусов подушек 2.

Синхронный поворот обеих подутпек 2 осуществляется путем перемещения рейки 15 с помощью винта 25. При этом получает вращение приводная цилиндрическая шестерня 14 и соосная с ней коническая шестерня 13, а также сектор 10, который, поворачиваясь относительно оси конуса подушки 2, синхронно поворачивает обе подушки 2, связанные между собой с помощью конических зубчатых секторов 9, также закрепленных на подушках 2. Одновременно с вращением приводной цилиндрической шестерни 14 получает вращение от рейки 15 приводная цилиндрическая шестерня 16. При этом 5 кривошип 20, установленный на валу 19, поворачивается и с помощью шатуна 21 отклоняет станину 1 на расчетный угол относительно оси ее крепления к раме 18 в направлении продольной оси деформации металла.

Установка рабочего валка 3 в положении, когда центр 0 малого основания конуса бочки валка совмещается с точкой пересечения осей рабочих валков и осей конусов подушек 2, осуществляется путем осевого перемещения рабочих валков 3 с помощью установочных винтов 8 вдоль цилиндрической расточки подушек 2.

0

5

0

0

5

Регулировка относительного углового положения кривошипа 20 и положения плоскости осей рабочих валков 3 осуществляется путем изменения длины с шатуна 21 и за счет изменения расстояния от оси отклонения станины 1 клети до центра узла 22 шарнирного соединения шатуна 21 со станиной 1 путем перемещения узла 22 шарнира в направ-ю лении оси крепления станины I к раме 18. Взаимное угловое положение кривошипа 20 и осей рабочих валков 3 рассчитывается и согласно расчету устанавливается в требуемое положение. 15 Данная операция выполняется при мон- та,же оборудования и затем корректируется в процессе эксплуатации по мере необходимости.

Перевалка рабочих валков 3 осу- 20 ществляется путем осевого перемещения рабочих валков 3 вместе с подшипниковым узлом 5 вдоль цилиндрической расточки подушки 2. Фиксация рабочих валков 3 в подушках 2 осуществ-25 ляется установочными винтами 8.

Повышение производительности обеспечивается за счет сокращения времени настройки клети. В предлагаемой конструкции рабочей клети одновремен-30 но (синхронно) с операцией угловой установки осей рабочих валков в новое требуемое положение осуществляется корректировка положения плоскости осей рабочих валков по отношению к c продольной оси деформации металла благодаря кинематической связи механизма 11 поворота подушек 2 рабочих валков и механизма 17 отклонения станины 1 клети с помощью рейки 15. 40

Повышение точности геометрических размеров деформируемых профилей обеспечивается возможностью расчета, а также установкой с высокой степенью точности плоскости осей рабочих вал- 45 ков в требуемое положение относительно продольной оси деформации металла благодаря напичию жесткой кинематической связи между механизмами поворота подушек рабочих валков н фиксации станины клети.

Изобретение позволяет снизить трудозатраты по настройке предлагаемой клети на 15-20% по сравнению с известными.

Формула изобретения

Рабочая клеть для прокатки и волочения преимущественно клиновидных в поперечном сечении профилей, включающая шарнирно установленную на раме станину, зубчато-шатунный механизм ее фиксации и отклонения, конические с пересекающимися осями рабочие валки на подшипниковых опорах, кон- сольно установленные в конических подушках, смонтированных в соответствующих расточках станины с механизмами их поворота с цилиндрическо-ко- ническими шестернями, при этом ось каждого валка пересекается с осью подушки в центре малых оснований валков, отличающаяся тем, что, с целью повышения производительности за счет сокращения времени настройки рабочей клети и повышения точности геометрических размеров деформируемых профилей путем стабилизации положения плоскости осей рабочих валков при настройке угла между ними, клеть снабжена зубчатой рейкой, связывающей механизмы фиксации станины и поворота валков, причем шатун механизма фиксации станины выполнен регулируемой длины, а его крепление к станине - с возможностью перемещения в направлении оси шарнирл крепления станины на раме, при этом данная ось совмещена с точками пересечения осей валков с осями подушек,а тякжес точкой касания делительной прямой рейки к делительной окружности приводной цилиндрической шестерни механизма

поворота подушек. I

18

Г2

фигЛ

Фиг.З

| Прокатная клеть | 1974 |

|

SU500820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1976 |

|

SU564012A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 762287, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU188453A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Узел валков рабочей клети для прокатки и волочения | 1987 |

|

SU1480907A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1987-11-02—Подача