(21)4065882/31-27

(22)06.05.86

(46) 07.05.88. Бюл. № 17

(71)Тольяттинский политехнический институт

(72)И.А, Кисиленко, А.Н. Чикулаев и В.К. Воронцов

(53)621.771.29.002(088.8)

(56)Авторское свидетельство СССР 9 373997, кл. В 21 Н 1/06, 1968.

(54)СПОСОБ РАСКАТКИ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ

(57)Изобретение относится к обработке металлов давлением, к раскатке колец, и может быть использовано в машиностроении для получения кольцевых изделий с профильным поперечным сечением. Цель - распшрение технологических возможностей путем обеспечения

возможности раскатки кольцевых изделий с фланцами. При раскатке на кольцевую часть заготовки воздействуют радиальными усилиями двух валков одновременно снаружи и изнутри. Обжатие фланцевой части изделия осуществляют усилием, направленным., под углом к радиальному направлению, определяемым зависимостью of. arctg2b(5 -1) :uh( 2- х), где ot - величина угла между направлением приложения усилия к фланцевой части изделия и радиальным направлением; Ъ - ширина наружной цилиндрической поверхности фланцевой части изделия; - вытяжка кольцевой части изделия; ah - величина абсолютного Q обжатия кольцевой части изделия. Спо- соб обеспечивает предотвращение наплывов и зажимов, повьшение качества изделий, коэффициента использования металла, снижение трудоемкости. 2 ил.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Способ прокатки тонкостенных профильных кольцевых конических изделий с фланцами | 1989 |

|

SU1683850A1 |

| Способ раскатки профильных колец | 1979 |

|

SU822960A1 |

| Способ раскатки профильных колец | 1980 |

|

SU935179A2 |

| Способ получения кольцевых профилей из малопластичных материалов | 1991 |

|

SU1794565A1 |

| Способ прокатки сложнопрофильных кольцевых изделий | 1989 |

|

SU1738448A1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ изготовления кольцевых поковок | 1977 |

|

SU733829A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

00

;о

00 СЛ

11

Изобретение относится к обработке металлов давлением, к раскатке колец и может быть использовано в машиностроении для получения кольцевых из- делий с профильным поперечным сечением .

Целью изобретения является расширение технологических возможностей путем обеспечения возможности раскат ки кольцевых изделий с фланцами.

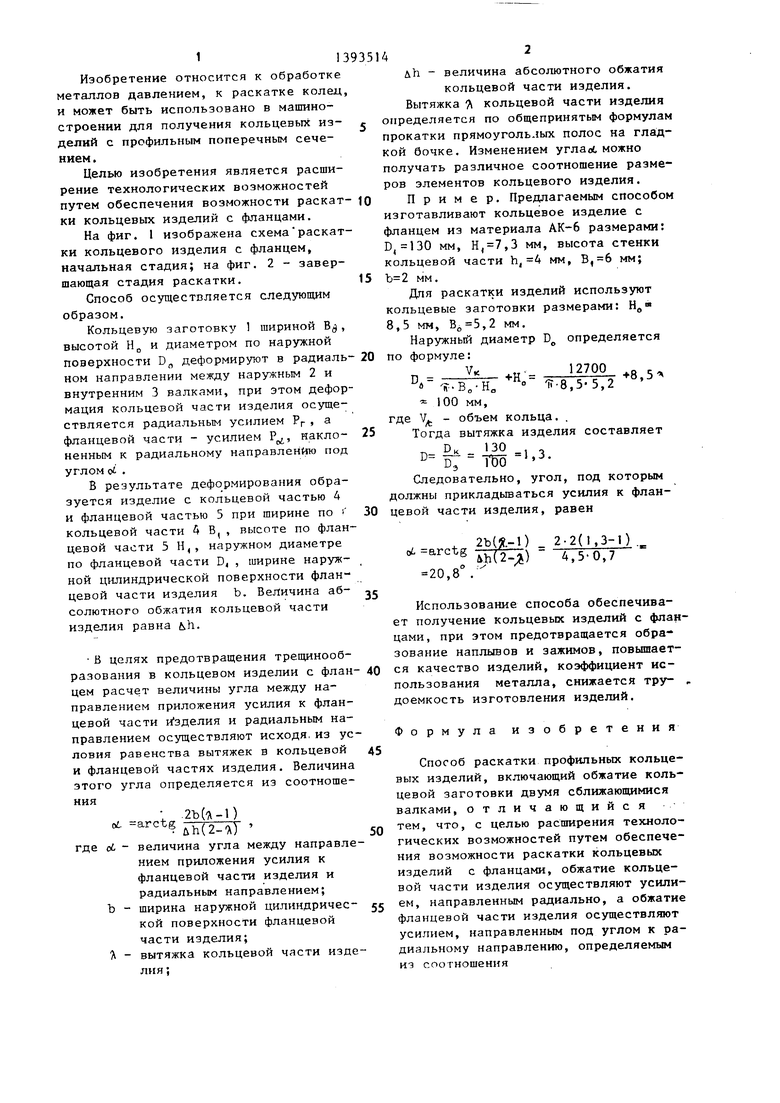

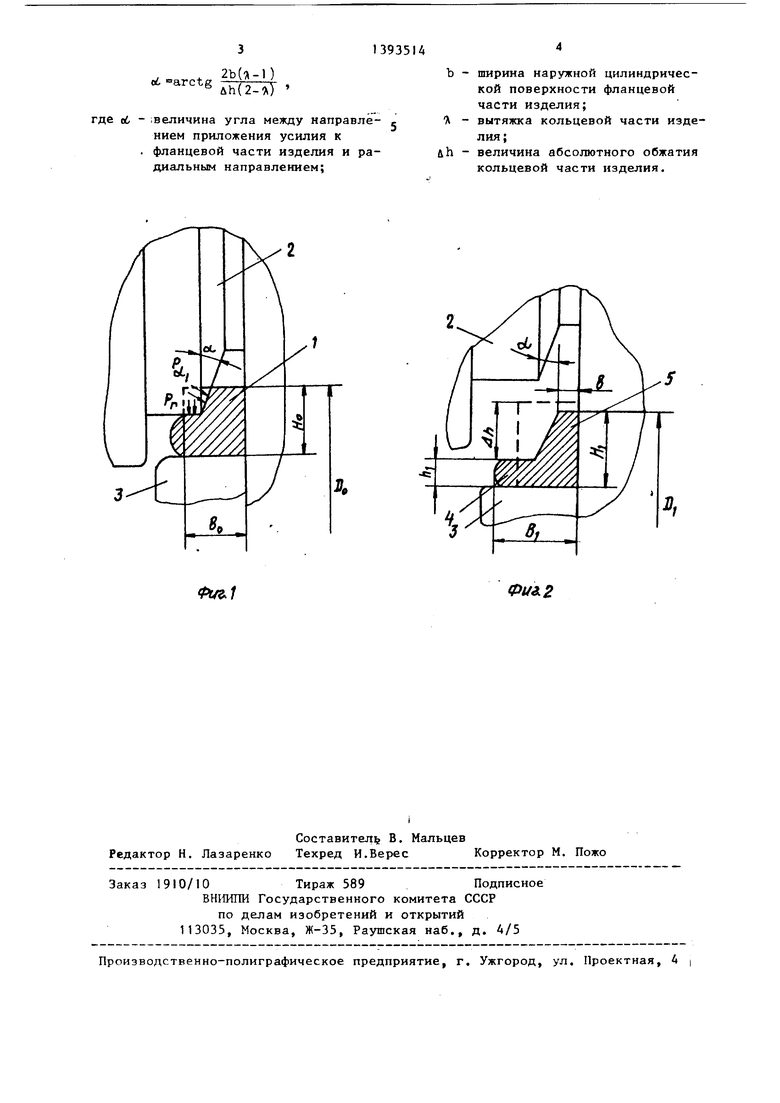

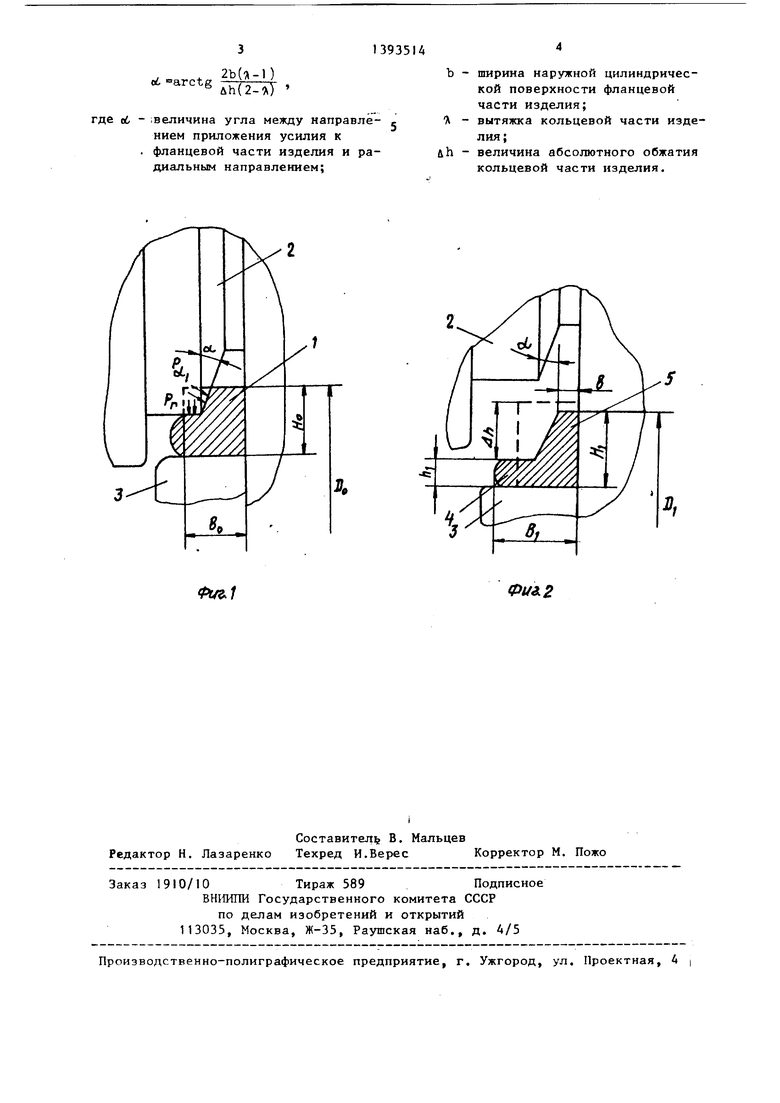

На фиг. 1 изображена схема раскатки кольцевого изделия с фланцем, начальная стадия; на фиг. 2 - завершающая стадия раскатки.

Способ осуществляется следующим образом.

Кольцевую заготовку 1 шириной В, высотой HO и диаметром по наружной поверхности В„ деформируют в радиаль ном направлении между наружным 2 и внутренним 3 валками, при этом деформация кольцевой части изделия осуществляется радиальным усилием Рр, а фланцевой части - усилием Р, накло- ненньЕМ к радиальному направлению под углом oL .

В результате деформирования образуется изделие с кольцевой частью 4 и фланцевой частью 5 при ширине по кольцевой части 4 В, , высоте по фланцевой части 5 И,, наружном диаметре по фланцевой части D, , ширине наружной цилиндрической поверхности фланцевой части изделия Ь. Величина аб- солютного обжатия кольцевой части изделия равна h.

В целях предотвращения трещинооб- разования в кольцевом изделии с флан цем расчет величины угла между направлением приложения усилия к фланцевой части и зделия и радиальным направлением осуществляют исходя, из условия равенства вытяжек в кольцевой и фланцевой частях изделия. Величина этого угла определяется из соотношения

2ъ( Д-1)

ШТ:

где oL величина угла между направлением приложения усилия к фланцевой части изделия и радиальным направлением; Ъ - ширина наружной цилиндричес- кой поверхности фланцевой части изделия;

А - вытяжка кольцевой части изделия ;

142

дЬ - величина абсолютного обжатия кольцевой части изделия.

Вытяжка кольцевой части изделия определяется по общепринятым формулам прокатки прямоугольлых полос на гладкой бочке. Изменением углал можно получать различное соотношение размеров элементов кольцевого изделия.

Пример. Предлагаемым способом изготавливают кольцевое изделие с фланцем из материала АК-6 размерами: D,130 мм, Н,7,3 мм, высота стенки кольцевой части h, 4 мм. В,6 мм; мм.

Для раскатки изделий используют кольцевые заготовки размерами: Н 8,5 мм, БО 5,2 мм.

Наружный диаметр D определяется по формуле:

V« .,,,„ 12700

° Г-В„-Н,

+н

+8,5

.5-5,2 100 мм, где V - объем кольца.

Тогда вытяжка изделия составляет D- D - J30

БЭ ТШ

Следовательно, угол, под которым должны прикладьшаться усилия к флаи- цевой части изделия, равен

ч- 2Ь(У.-1) 2-2(1,3-1) S f) 4,5-0,7

20,8°.

Использование способа обеспечивает получение кольцевых изделий с фланцами, при этом предотвращается образование наплывов и зажимов, повышается качество изделий, коэффициент использования металла, снижается тру- доемкость изготовления изделий.

Формула изобретения

Способ раскатки профильных кольцевых изделий, включающий обжатие кольцевой заготовки двумя сближающимися валками, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения возможности раскатки кольцевых изделий с фланцами, обжатие кольцевой части изделия осуществляют усилием, направленным радиально, а обжатие фланцевой части изделия осуществляют усилием, направленным под углом к радиальному направлению, определяемым из соотношения

- --«1Ш1.

где с6 - ;величина угла между направлением приложения усилия к . фланцевой части изделия и радиальным направлением;

va/

ширина наружной цилиндрической поверхности фланцевой части изделия;

вытяжка кольцевой части изделия;

величина абсолютного обжатия кольцевой части изделия.

Фил 2

Авторы

Даты

1988-05-07—Публикация

1986-05-06—Подача