л

сс

СП

4

оо

«

И юбретение относится к машиностроению и может быть использовано в качестве исполнительного органа про- 1чышленных роботов и манипуляторов, Целью изобретения является расширение технологических возможностей ,за счет увеличения диапазона захватываемых деталей и определения чистоты обработки их поверхностей.

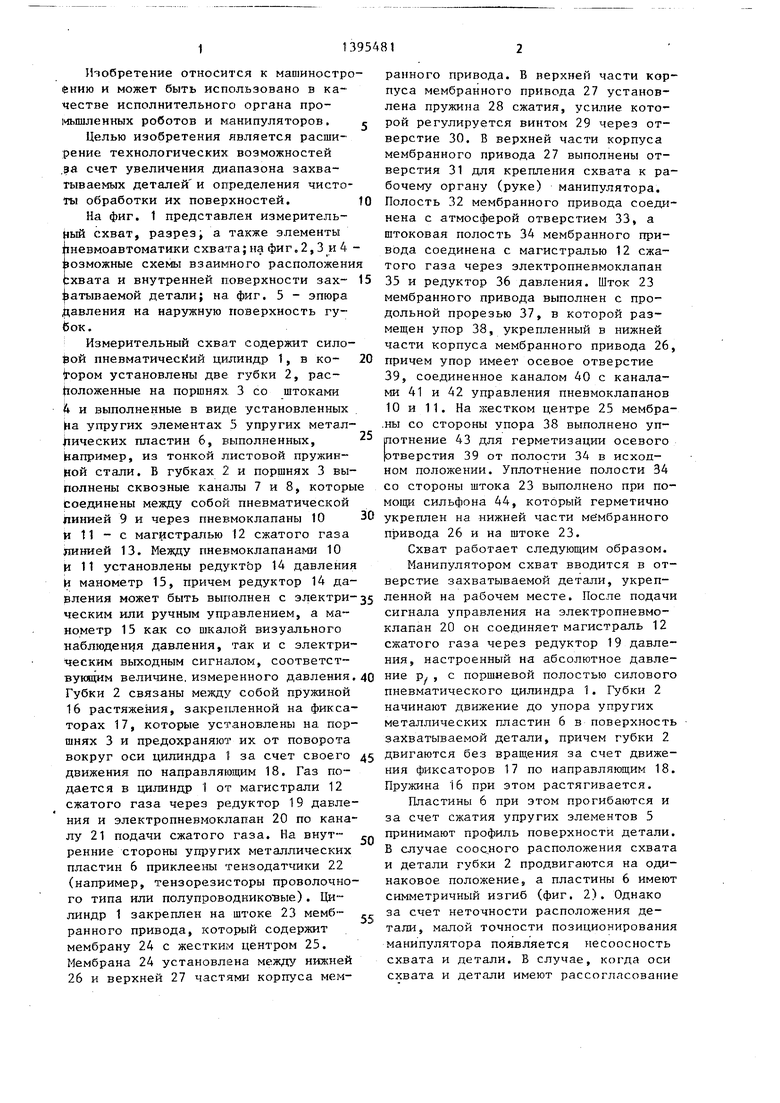

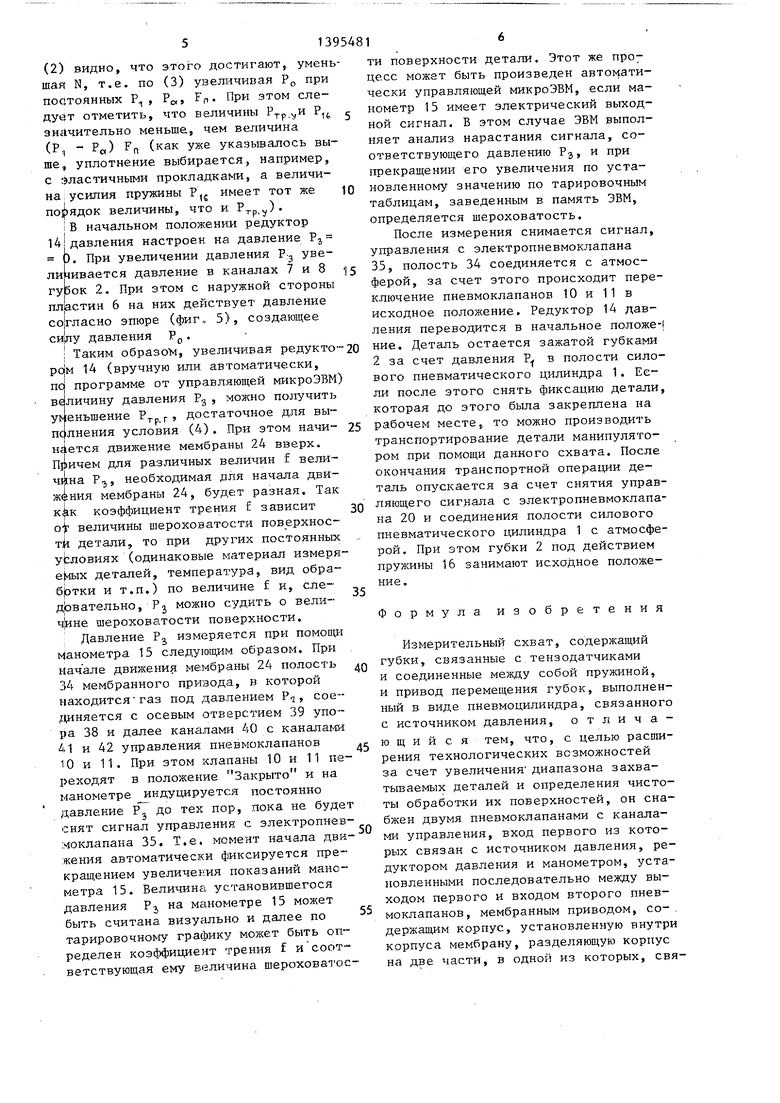

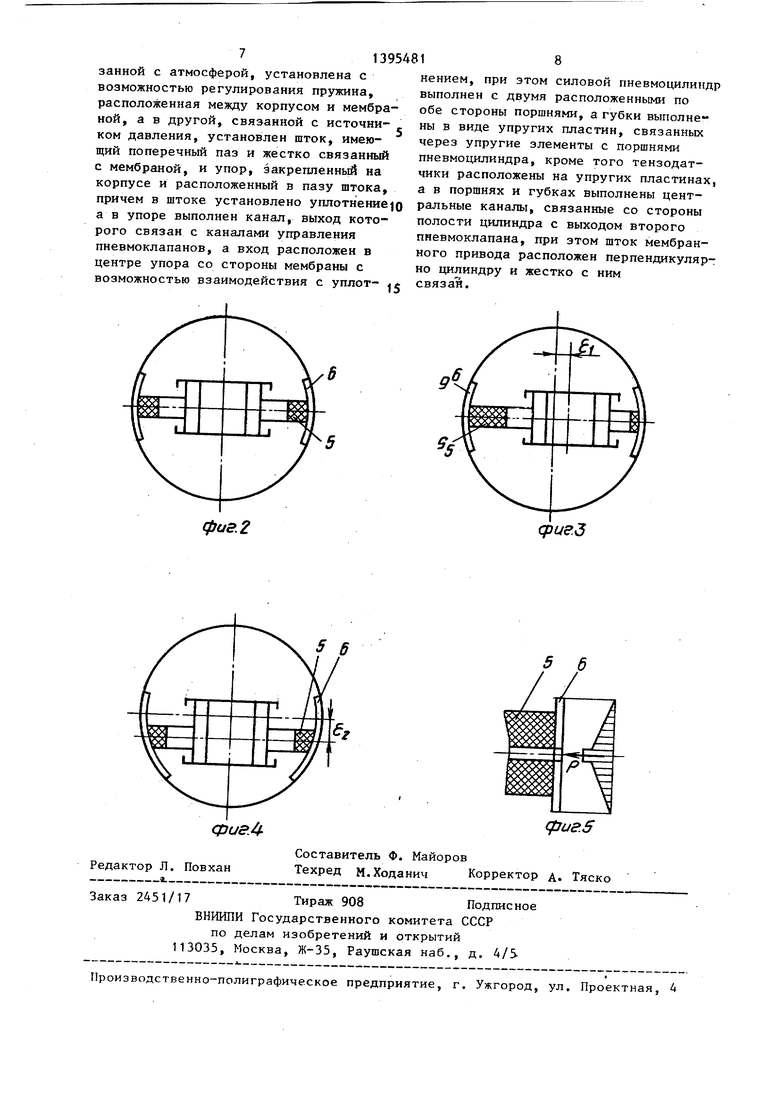

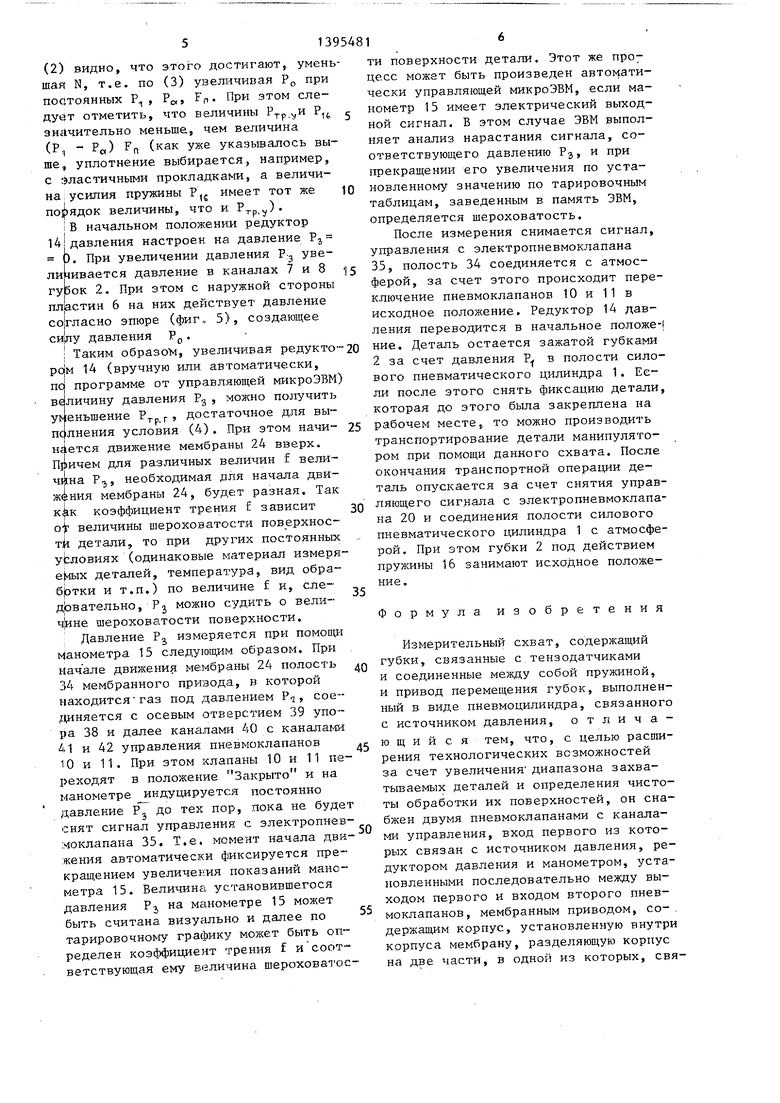

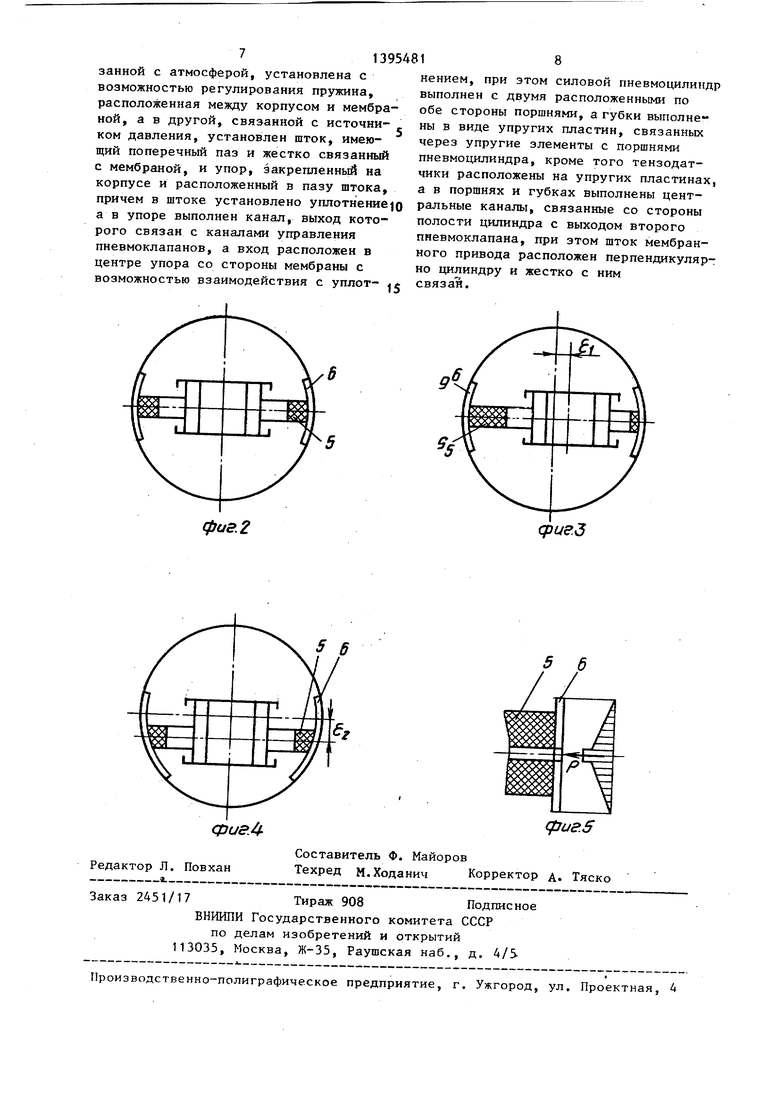

На фиг. 1 представлен измерительный схват, разрезi а также элементы |1невмоавтоматики схвата; на фиг, 2,3 и 4 возможные схемы взаимного расположени |;хвата и внутренней поверхности зах- атываемой детали; на фиг. 5 - эпюра давления на наружную поверхность губок.

Измерительный схват содержит сило- бой пневматичес1 ий цилиндр 1, в ко- jropoM установлены две губки 2, рас- юложенные на поршнях 3 со штоками и выполненные в виде установленных ha упругих элементах 5 упругих метал- |1ических пластин 6, выполненных, Например, из тонкой листовой пружинной стали. В губках 2 и поршнях 3 выполнены сквозные каналы 7 и 8, которы соединены между собой пневматической пинией 9 и через пневмоклапаны 10 И 11 - с магистрапью 12 сжатого газа пинией 13. Между пневмоклапанами 10 И И установлены редуктЬр 14 давления И манометр 15, причем редуктор 14 давления может быть выполнен с электрическим или ручным управлением, а манометр 15 как со шкалой визуального наблюдения давления, так и с электрическим выходным сигнгшом, соответствующим величине, измеренного давления Губки 2 связаны между собой пружиной 16 растяжения, закрепленной на фиксаторах 17, которые установлены на поршнях 3 и предохраняют их от поворота вокруг оси цилиндра 1 за счет своего движения по направляющим 18. Газ подается в цилиндр I от магистрали 12 сжатого газа через редуктор 19 давления и электропневмоклапан 20 по каналу 21 подачи сжатого газа. На внут- ренние стороны упругих металлических пластин 6 приклеены тензодатчики 22 (например, тензорезисторы проволочного типа или полупроводнико вые) . Цилиндр 1 закреплен на штоке 23 мемб- ранного привода, который содержит мембрану 24 с жестким центром 25. Мембрана 24 установлена между нижней 26 и верхней 27 частями корпуса мемранного привода. В верхней части корпуса мембранного привода 27 установлена пружина 28 сжатия, усилие которой регулируется винтом 29 через отверстие 30. В верхней части корпуса мембранного привода 27 выполнены отверстия 31 для крепления схвата к рабочему органу (руке) манипулятора. Полость 32 мембранного привода соединена с атмосферой отверстием 33 а штоковая полость 34 мембранного привода соединена с магистралью 12 сжатого газа через электропневмоклапан 35 и редуктор 36 давления. Шток 23 мембранного привода выполнен с продольной прорезью 37, в которой размещен упор 38, укрепленный в нижней части корпуса мембранного привода 26, причем упор имеет осевое отверстие 39, соединенное каналом 40 с каналами 41 и 42 управления пневмоклапанов 10 и 11. На жестком центре 25 мембра- .ны со стороны упора 38 выполнено уплотнение 43 для герметизации осевого отверстия 39 от полости 34 в исходном положении. Уплотнение полости 34 со стороны штока 23 выполнено при помощи сильфона 44, который герметично укреплен на нижней части ме мбранного привода 26 и на штоке 23.

Схват работает следующим образом.

Манипулятором схват вводится в отверстие захватываемой детали, укрепленной на рабочем месте. После подачи сигнала управления на электропневмоклапан 20 он соединяет магистраль 12 сжатого газа через редуктор 19 давления, настроенный на абсолютное давление р , с поршневой полостью силового пневматического цилиндра 1. Губки 2 начинают движение до упора упругих металлических пластин 6 в поверхность захватываемой детали, причем губки 2 двигаются без вращения за счет движения фиксаторов 17 по направляющим 18. Пружина 16 при этом растягивается.

Пластины 6 при этом прогибаются и за счет сжатия упругих элементов 5 принимают профиль поверхности детали. В случае соос.ного расположения схвата и детали губки 2 продвигаются на одинаковое положение, а пластины 6 имеют симметричный изгиб (фиг. 2). Однако за счет неточности расположения детали, малой точности позиционирования манипулятора появляется несоосность схвата и детали. В случае, когда оси схвата и детали имеют рассогласование

в направлении оси силового пневматического цилиндра t, то губки 2 перемещаются на различное расстояние, при этом прогиб пластин 6 остается симметричным (фиг. 3). В случае наличия несоосности в направлении, перпендикулярном оси силового пневматического цилиндра 1, губки 2 выдвигаются на одинаковую величину (но меньшую, чем в первом), а изгиб пластин 5 происходит несимметрично (фиг. 4). Наличие несоосностей Е, и рассматривают по принципу суперпозиции как сумму случаев первого и второго. Однако в любом случае радиус кривизны пластины 6 соответствует радиусу кривизны детали, а площадь контакта пластины 6 с поверхностью детали остается постоянной. В случае захвата деталей с внутренним отверстием разной кривизны (круглые отверстия разных диаметров, прямоугольные отверстия) губки 2 выдвигаются на соответствующие величины, а площадь контакта пластины 6 с деталью все равно остается постоянной. Изменение во всех этих случаях претерпевает лишь величина растяжения пружины 16. Однако абсолютная величи- на этого усилия мала по сравнению с силами давления, так как усилие этой пружины необходимо лишь на преодоление силы трения в уплотнениях поршней 3, а величина силы трения мала (например, при использовании уплотнений с эластичными прокладками). Таким образом, работа данного схвата инвариантна к взаимному положению детали и схвата и к радиусу кривизны внутреннего отверстия захватываемой детали, т.е. данный схват обладает свойствами адаптации к изменению параметров внутреннего отверстия и взаимного положе- ния детали и схвата.

Так как радиус кривизны пластин 6

соответствует радиусу кривизны отверстия детали, то показания тензадатчи- ков 22 соответствуют радиусу кривизны отверстия детали. Следовательно, мож- но произвести измерение радиуса детал и передать эту информацию в систему управления манипулятора для выбора траектории движения манипулятора в случае сортировки деталей по величине радиуса внутреннего отверстия. Схемы включения тензорезисторов в измерительную цепь могут быть различными для различных случаев (н апример, мо

0

25

стовая, полумостовая, с температурной компенсацией и т.д.).

Для измерения шероховатости (чистоты) внутренней поверхности детали сигнал управления подается на электро- пневмоклапан 35, и магистраль 12 сжатого газа соединяется с полостью 34 мембранного привода через редуктор 36

0 давления, настроенный на некоторую величину абсолютного давления р,. Для анализа работы схвата в режиме измерения шероховатости рассматривают силы, действующие на подвижную часть схвата

5 (силойой пневматический цилиндр 1

с губками 2, шток 23 мембранного привода, мембрана 24 с жестким центром 25).

В направлении X уравнение статического равновесия сил имеет следующий вид:

РО)

РЭРП- РТР.Г 0.

(1)

где

Р« - РЭ РПтр.г

атмосферное давление; эффективная площадь мембраны 24;

сила от действия пружины 28;

сила трения пластин 6 губок 2 о поверхность детали.

где

РГР.Г 2-f-N,

f - коэффициент трения пластин 6

губок 2 о поверхность детали; N - сила нормального давления пластины 6 на поверхность детали.

(Р, - Pj-Fn Prp. Pffc

(3)

тр.г

где РП площадь поршня 3;

сила трения уплотнения поршня 3 о поверхность цилиндра

1;

Р - сила от действия пружины

16;

Р - сила давления на пластину 6 с внешней стороны.

Из уравнения (1) видно, что движение мембраны вверх начинается при

(РО PC,)

F.Pae

+ Р

тр.

(4)

Чтобы выполнить это условие при

Р, Р

F, и Р

18

необхоTf.f

Из уравнения

этого достигают, умень(3) увеличивая Р при Р„, I n. При этом сле- величины ,-- ,,и Р,

ск

что

К,

значительно меньше, чем величина (P.J - Р) FJ, (как уже указывалось вы-- ше, уплотнение выбирается, например, с эластичными прокладками, а величик

имеет

тот ).

же

РЗ

на:усилия пружины

ПОФЯДОК величины, что и PTD.V

:в начальном положении редуктор 14iдавления настроен на давление р. При увеличении давления Р- уве- ли1чивается давление в каналах 7 и 8 2, При этом с наружной стороны пластин 6 на них действует давление со|гласно эпюре (фиг,, 5), создающее си|лу давления Р .

: Таким образов, увеличивая редукто ро|м 14 (вручную или автоматически, nd программе от управляющей микроЭВМ величину давления Рд , можно полтучить уменьшение Р , достаточное для выполнения условия (4). При этом начи- н4ется движение мембраны 24 вверх. Причем для различных величин f вели- Ч1|1на Р,,, необходимая для начала дви мембраны 24, будет разная. Так K|IK коэффициент трения f зависит о величины шероховатости поверхности детали, то при других постоянных условиях (одинаковые материал измеря еНь1х деталей, температура, вид обра- бртки и т.п.) по величине f и, еле- дЬвательно, Pj можно судить о вели- ч|ине шероховатости поверхности, i Давление Р измеряется при помощи нанометра 15 следуюш м образом. При Нач але движения мембраны 24 полость 34 мембранного привода, в которой находится газ под давлением Р, соединяется с осевым отверстием 39 упора 38 и далее каналами 40 с каналами 41 и 42 управления пневмоклапанов 10 и 11. При этом клапаны 10 и 11 переходят в положение Закрыто и на манометре индуцируется постоянно давление Р ДО тех пор, пока не буде снят сигнал управления с электропнев моклапана 35. Т.е. момент начала движения автоматически фиксируется прекращением увеличения показаний манометра 15. Величина установившегося давления Pj на манометре 15 может быть считана визуально и далее по тарировочнозчу графику может быть определен коэффициент трения f и соответствующая ему величина шероховатос

0

5

0

5

0

5

0

5

0

5

ти поверхности детали. Этот же процесс может быть произведен автоматически управляющей микроЭВМ, если манометр 15 имеет электрический выходной сигнал. В этом случае ЭВМ выполняет анализ нарастания сигнала, соответствующего давлению Pj, и при прекращении его увеличения по установленному значению по тарировочным таблицам, заведенным в память ЭВМ, определяется шероховатость.

После измерения снимается сигнал, управления с электропневмоклапана 35, полость 34 соединяется с атмосферой, за счет этого происходит переключение пневмоклапанов 10 и 11 в исходное положение. Редуктор 14 давления переводится в начальное положе-1 ние. Деталь остается зажатой губками 2 за счет давления Р в полости силового пневматического цилиндра 1. Если после этого снять фиксацию детали, которая до этого была закреплена на рабочем месте, то можно производить транспортирование детали манипулятором при помощи данного схвата. После окончания транспортной операции деталь опускается за счет снятия управляющего сигнала с электропневмоклапана 20 и соединения полости силового пневматического цилиндра 1 с атмосферой. При этом губки 2 под действием пружины 16 занимают исходное положение.

Формула изобретения

Измерительный схват, содержащий губки, связанные с,тензодатчиками и соединенные между собой пружиной, и привод перемещения губок, выполненный в виде пневмоцилиндра, связанного с источником давления, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения диапазона захватываемых деталей и определения чистоты обработки их поверхностей, он снабжен двумя пневмоклапанами с каналами управления, вход первого из которых связан с источником давления, редуктором давления и манометром, уста- 1ювленными последовательно между выходом первого и входом второго пневмоклапанов, мембранным приводом, со- . держащим корпус, установленную внутри корпуса мембрану, разделяющую корпус на две части, в одной из которых, свя

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивный схват | 1986 |

|

SU1395480A1 |

| Схват манипулятора для цилиндрических деталей | 1986 |

|

SU1323373A1 |

| Измерительная захватная головка манипулятора | 1987 |

|

SU1393634A1 |

| Устройство для монтажа радиодеталей на печатную плату | 1985 |

|

SU1412027A1 |

| Устройство управления схватом манипулятора | 1988 |

|

SU1824299A1 |

| Очувствленный схват робота | 1986 |

|

SU1366392A1 |

| Пневматический сборочный схват | 1985 |

|

SU1404230A1 |

| Схват манипулятора | 1986 |

|

SU1445951A1 |

| АДАПТИВНЫЙ СХВАТ МАНИПУЛЯТОРА | 1991 |

|

RU2021099C1 |

| Пневматический адаптивный сборочный схват | 1989 |

|

SU1794642A1 |

Изобретение относится к области машиностроения и может быть использовано в качестве исполнительного органа промышленных роботов и манипуляторов. Целью изобретения является расширение технологических возможностей за счет увеличения диапа о- на захватываемых деталей и определения чистоты обработки их поверхности. При подаче давления в пневмоцилиндр 1 поршни 3, а вместе с ними и губки 2, выполненные в виде упругих пластин 6, установленных на упругих элементах 5, начинают перемещаться до упора губок в поверхность захватываемой детали. Кривизна поверхности захватываемой детали определяется по величине сигналов, снимаемых с тензодатчиков, закрепленных на пластинах 6. Измерение чистоты обработки поверхности захваченной детали определяется по показаниям манометра 15, которые зависят от момента времени, при котором начинается движение мембраны 24 мембранного привода и который, в свою очередь, зависит от коэффициента трения между пластинами 6 и поверхностью захваченной детали. 5 ил. § СЛ

фиг. 2

5 б

ФиеЛ

Редактор Л, Повхан

cfjua5

Составитель Ф. Майоров

Техред М.ХоданичКорректор д. Тяско

дзие.З

| Схват робота | 1984 |

|

SU1253771A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| I | |||

Авторы

Даты

1988-05-15—Публикация

1986-10-09—Подача