I

Изобротонне. относится к литейному произподству, в частности к .гштью в металлические формы.

Целью изобретения являе,тся повышение качества отливок,

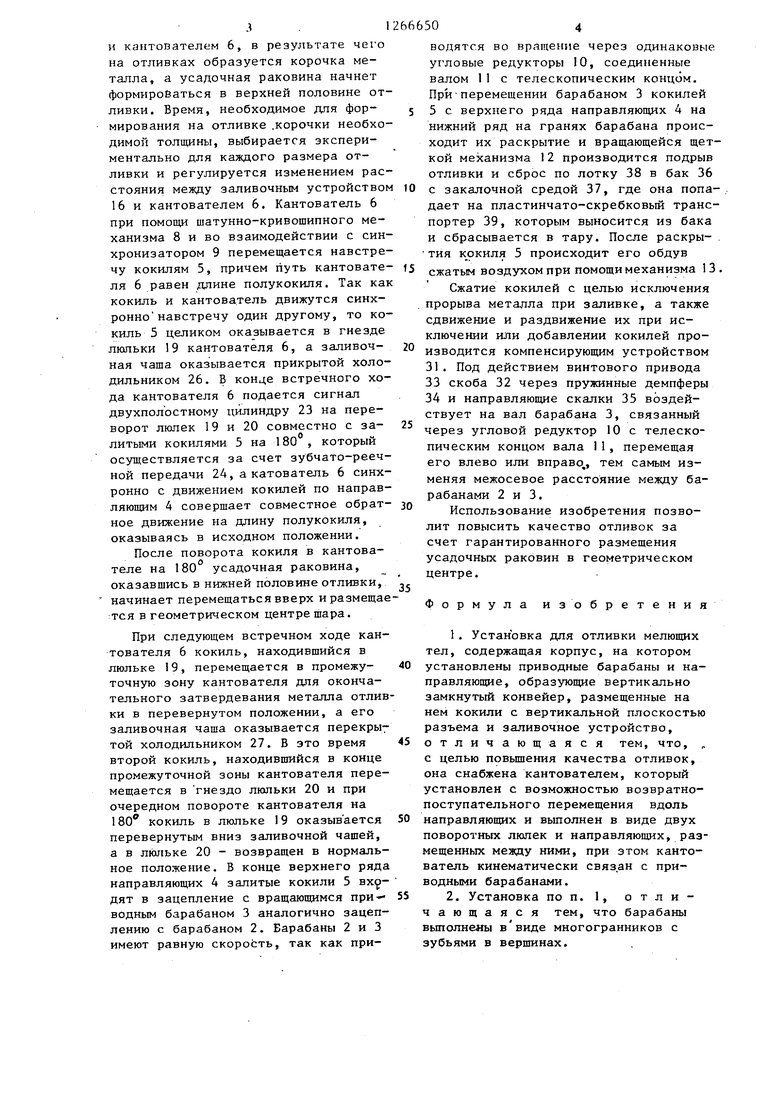

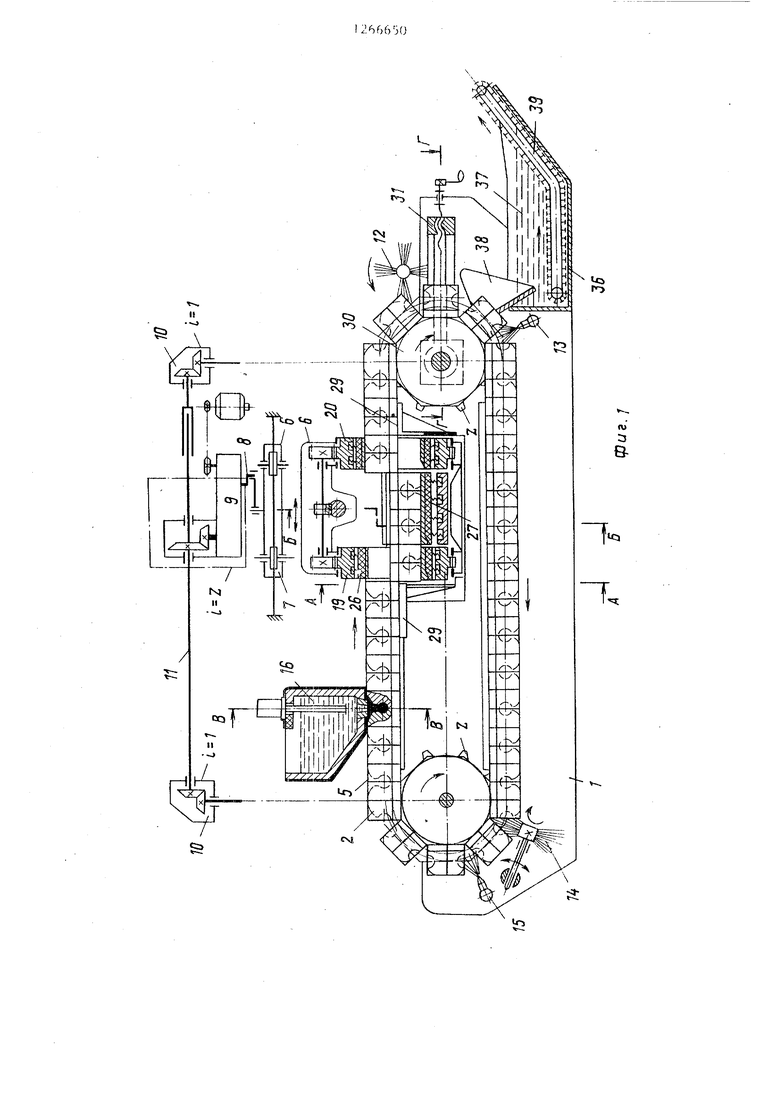

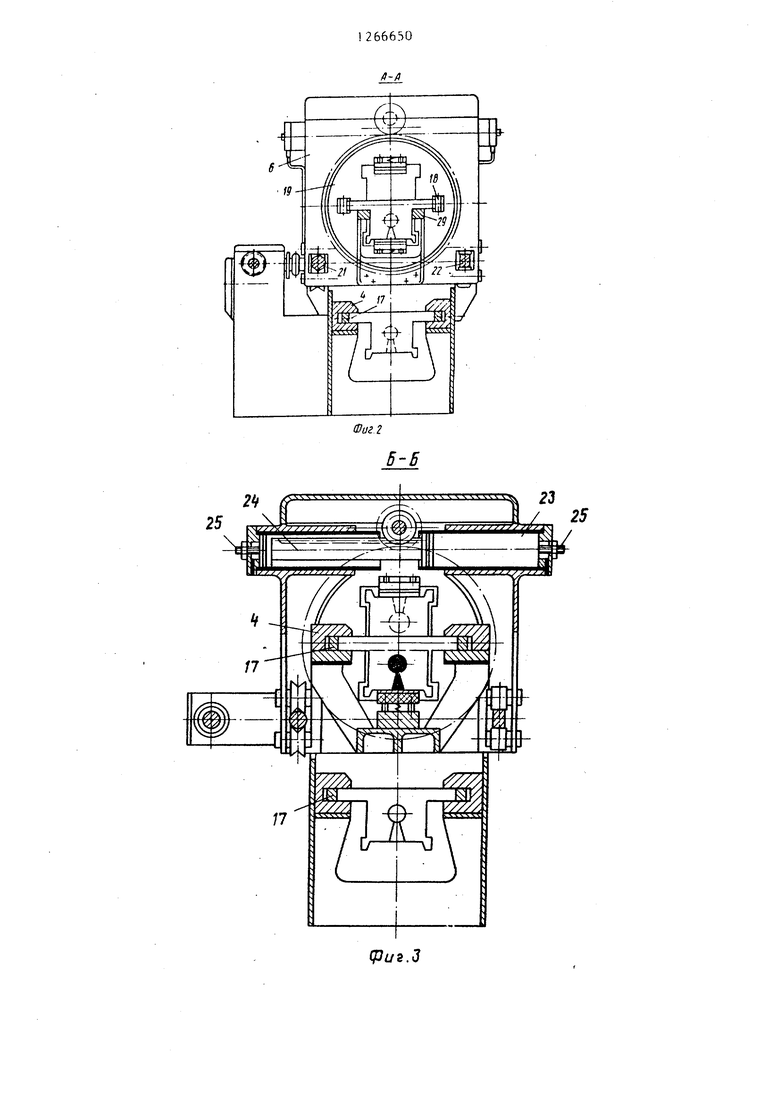

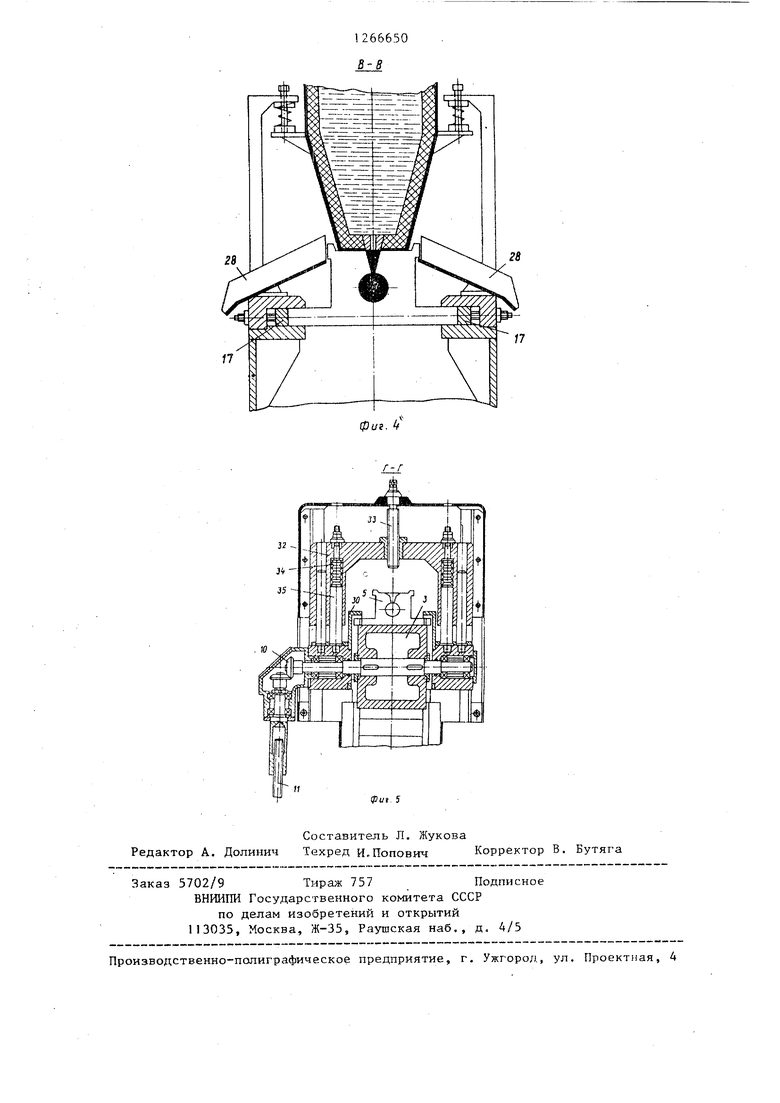

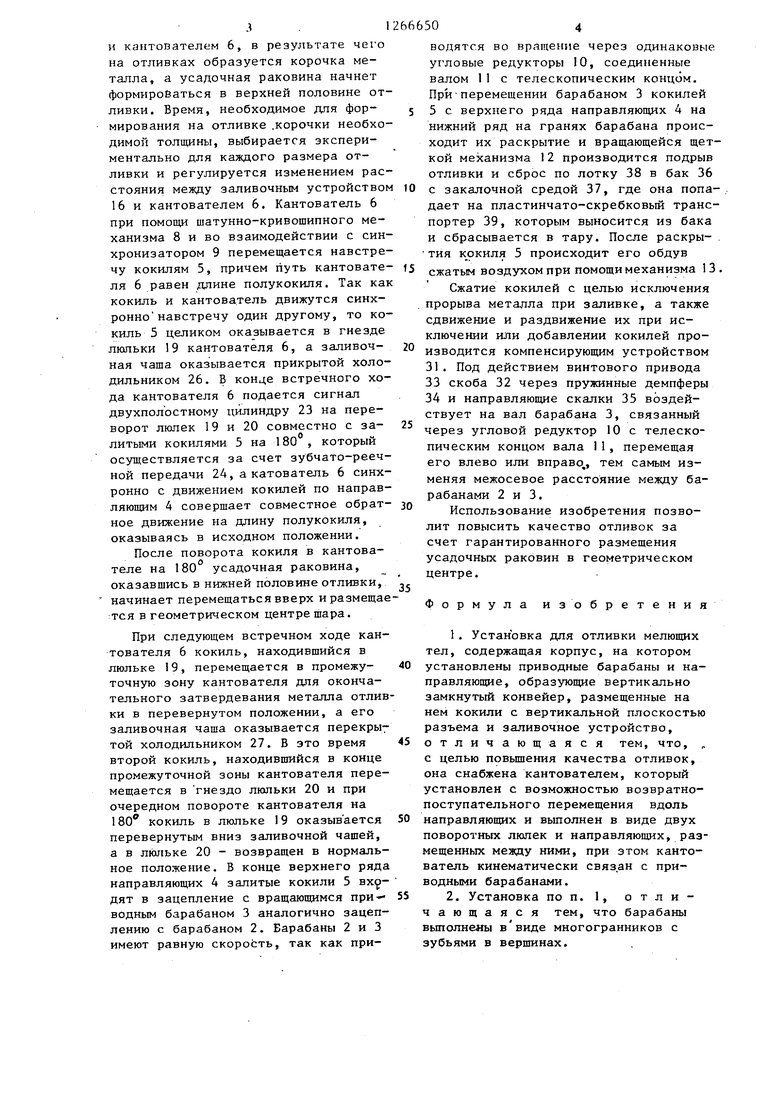

На фиг, 1 изображена установка ДД1Я отливки мелющих тел, общий вид; на фиг, 2 - разрез А-А на фиг, 1; на фиг, 3 - раз,рез на фиг, 1; на фиг, 4 - разрез В-В на фиг,;

на фиг, 5 - разрез Г-Г на фиг. 1, 1

Установка для отливки мелю1цих тел содержит корпус 1, на котором смонтированы приводные барабаны 2 и 3, направляющие А, образуюп ие с приводными барабанами вертикально-замкнутый конвейер, на котором размещены кокили 5 с вертикальной плоскостью разъема, выполненные из двух не связанных между собой половин, и кантователь 6, Поворотная клеть 7 кантователя посредством шатунно-кривошипного механизма 8 связана с синхронизатором 9, Синхронизатор 9 посредством угловых редукторов 10, соединенных между собой валом 11 с телескопическим концом, связан с приводными барабанами. Приводные барабаны 2 и 3 выполнены многогранными с зубьями в вершинах многогранника, причем величина грани соответствует размеру кокиля. Синхронизатор 9 имеет передаточное число i, равное числу зубьев или граней барабана. На корпусе 1 по ходу технологического процесса установлены также механизм 12 подрыва отливки, выполненный в виде вращаю щейся щетки, механизм 13 обдува кокиля, механизм 14 очистки, механизм 15 окраски кокиля и заливочное устройство 16. Кокили, перемещаясь в направляющих 4, центрируются боковыми направляющими 17, а при входе в кантователь и выходе из него - роликами 18, расположенными в люльках 19 и 20, Сам кантователь 6 перемещается по направляюш м 21 и 22, Поворот кокилей в кантователе осуществляется от встроенного двухполостног цилиндра 23 через зубчато-реечную передачу 24, Регулировка угла поворота люлек осуществляется регулировочными винтами 25, В люльках кантователя предусмотрены холодильники 26 а также неподвижньй холодильник 27, перекрывающие заливочную чашу кокиля при первороте и перемещении его в перевернутом положении. Кроме зали6Г)6502

вочного устройства 16 предусмотрены предохранител1)Ные щетки 28, Для поддержания кокиля 5 во время перехода его с направляющих 4 и 17 корпуса 1

5 в люльку кантователя и его выхода из люльки предусмотрены опоры 29,

Аналогичные поддерживающие опоры применены и в компенсирующем устройстве, только с той разницей, что

О они являются продолжением радиусных направляющих 30 и крепятся к корпусам подшипников барабана 3, Радиусные направляющие удерживают от радиального смещения кокили, находящиеся на гра5 нях барабанов.

Для сжатия кокилей с целью исключения прорыва металла, а также при увеличении или уменьщении количества кокилей при необходимости о ущест20 вления их ремонта в установке предусмотрено компенсирующее устройство 31, выполненное в виде скобы 32, с винтовым приводом 33, воздействующим на вал барабана 3 через пружинные

демпферы 34 и направляющие скалки 35, Скоба 32 взаимодействует с телескопическим концом вала 11 через угловой редуктор 10,

При изменении положения приводно30 го барабана компенсирующим устройством радиусные направляющие 30, соединенные жестко с корпусами подщипников барабана, совместно перемещаются на такую же величину, а их

5 горизонтальная часть телескопически перемещается в направляющих установки ,

На позиции выбивки отливок в корпусе I установки вмонтирован бак 36 с закалочной средой 37, лотком 38 иразгрузочнь м пластинчато-скребковым транспортером ЗЗ, полностью перекрывающим днище бака.

Установка, работает следующим образом,

Кокили 5, движуидаеся по нижнему ряду направляю1цих 4, входят в зацепление с вращающимся барабаном 2, причем в зацепление входят два полукокиля двух ( нежных кокилей, проходят очистку при помощи механизма 14 и окраску распылителем механизма 1.5, После этого кокили поступают на верхний ряд направляю дих 4 под заливочное устройство 16, Залитые кокили 5 проходят зону предварительной криста.плизации, которая располагается между заливочным устройством 16 J . 1 н кантователем 6, в результате чего на отливках образуется корочка металла, а усадочная раковина начнет формироваться в верхней половине отливки. Время, необходимое для формирования на отливке .корочки необходимой толщины, выбирается экспериментально для каждого размера отливки и регулируется изменением расстояния между заливочным устройством 16 и кантователем 6, Кантователь 6 при ПОМО1ЦИ шатунно-кривошипного механизма 8 и во взаимодействии с синхронизатором 9 перемещается навстречу кокилям 5, причем путь кантовате ля 6 равен длине полукокштя. Так ка кокиль и кантователь движутся синхронно навстречу один другому, то ко киль 5 целиком оказывается в гнезде лкшьки 19 кантователя 6, а заливочная чаща оказывается прикрытой холодильником 26. В конце встречного хода кантователя 6 подается сигнал двухполЪстному цилиндру 23 на переворот люлек 19 и 20 совместно с залитыми кокилями 5 на 180 , который осуществляется за счет зубчато-реечной передачи 24, акатователь 6 синхронно с движением кокилей по направляющим 4 совершает совместное обратное движение на длину полукокиля, оказываясь в исходном положении. После поворота кокиля в кантователе на 180° усадочная раковина, оказавщись в нижней половине отливки, начинает перемещаться вверх и размещае тся в геометрическом центре шара. При следующем встречном ходе кантователя 6 кокиль, находивщийся в люльке 19, перемещается в промажуточную зону кантователя для окончательного затвердевания металла отлив ки в перевернутом положении, а его заливочная чаща оказывается перекрытой холодильником 27. В это время второй кокиль, находившийся в конце промежуточной зоны кантователя перемещается в гнездо люльки 20 и при очередном повороте кантователя на 180 кокиль в люльке 19 оказывается перевернутым вниз заливочной чашей, а в лкхпьке 20 - возвращен в нормальное положение. В конце верхнего ряда направляющих 4 залитые кокили 5 вх(рдят Б зацепление с вращающимся при- водным барабаном 3 аналогично зацеплению с барабаном 2. Барабаны 2 и 3 имеют равную скорость, так как при50водятся во вращение через одинаковые угловые редукторы 10, соединенные валом 11 с телескопическим концом. При-перемещении барабаном 3 кокилей 5 с верхнего ряда направляющих 4 на нижний ряд на гранях барабана происходит их раскрытие и вращающейся щеткой механизма 12 производится подрыв отливки и сброс по лотку 38 в бак 36 с закалочной средой 37, где она попадает на пластинчато-скребковый транспортер 39, которым выносится из бака и сбрасывается в тару. После раскры- , тия кокиля 5 происходит его обдув сжатым воздухомпри помощи механизма 13. Сжатие кокилей с целью исключения прорыва металла при заливке, а также сдвижение и раздвижение их при исключении или добавлении кокилей производится компенсирующим устройством 31. Под действием винтового привода 33скоба 32 через пружинные демпферы 34и направляющие скалки 35 воздействует на вал барабана 3, связанный через угловой редуктор 10 с телескопическим концом вала 11, перемещая его влево или вправо, тем самым изменяя межосевое расстояние между барабанами 2 и 3. Использование изобретения позволит повысить качество отливок за счет гарантированного размещения усадочных раковин в геометрическом центре. Формула изобретения 1. Установка для отливки мелющих тел, содержащая корпус, на котором установлены приводные барабаны и направляющие, образующие вертикально замкнутый конвейер, размещенные на нем кокили с вертикальной плоскостью разъема и заливочное устройство, отличающаяся тем, что, с целью повышения качества отливок, она снабжена кантователем, который установлен с возможностью возвратнопоступательного перемещения вдоль направляющих и выполнен в виде двух поворотных люлек и направляющих, разещенных между ними, при этом кантователь кинематически связан с приводными барабанами. 2. Установка по п. 1, отлиающаяся тем, что барабаны ьтолнены в виде многогранников с убьями в вершинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная кокильная установка | 1984 |

|

SU1397164A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Способ получения отливок | 1980 |

|

SU908512A1 |

| Манипулятор для разборки облицованных кокилей | 1990 |

|

SU1763086A1 |

| РАЗЪЕМНЫЙ КОКИЛЬ ДЛЯ ОТЛИВКИ МЕЛЮЩИХ ШАРОВ | 2014 |

|

RU2561544C2 |

| Линия для изготовления отливок | 1974 |

|

SU555983A1 |

| Линия литья в облицованные кокили | 1990 |

|

SU1770056A1 |

| Блок манипуляторов | 1975 |

|

SU649567A1 |

| Кокиль | 1975 |

|

SU707685A1 |

| Устройство для удаления отливок из кокиля | 1978 |

|

SU774791A1 |

Изобретение относится к области литейного производства, в частности к литью в металлические формы, и может быть использовано при литье мелющих тел. Цель изобретения - повыгаение качества отливок. С этой целью установка для отливки мелющих тел, содержащая корпус, на котором установлены приводные барабаны и направляющие, образующие вертикально замкнутый конвейер, размещенные на нем кокили с вертикальной плоскостью разъема и заливочное устройство, снабжена кантователем, кинематически связанным с приводными барабанами. Кантователь установлен с возможностью возвратно-поступательного перемещения вдоль направляющих и выполнен в виде двух поворотных люлек и направляющих, размещенных между ними. При перемещении залитых кокилей в зоне предварительной кристаллизации образуется корочка металла, а усадочная раковина начнет формироваться в верхней половине отливки. Кантователь перемещается навстречу кокилям, в конце встречного хода кантователя осуществляется поворот люлек совместно с залитыми кокилями на 180,а кантователь синхронно с движением кокилей совершат обратное движение, оказываясь в исходном пос ложении. После поворота кокиля в кан(Л тователе усадочная раковина, оказавшись в нижней половине отливки, начинает перемещаться вверх и размещается в геометрическом центре щара. После раскрытия кокилей осуществляются подрыв отливки и сброс ее в бак с закалочной средой. Сжатие кокилей |С для исключения прорыва металла при Сд заливке, а также сдвижение и раздвиО) жение их при исключении или добаво ел лении кокилей производится компенсирующим устройством. 1 з.п. ф-лы, 5 ил.

2425

23

(Pus.3

| Патент США № 3746073, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Конвейерная кокильная машина | 1973 |

|

SU503632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-30—Публикация

1984-05-15—Подача