13 она

- -

Е Зона

Ж Зона

I

СО

;о со

05

ьо

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэродинамическая сушильная установка | 1986 |

|

SU1370398A1 |

| Способ сушки отформированных пластин свинцовых аккумуляторов | 1983 |

|

SU1139947A1 |

| Способ сушки однонаправленного стекловолокна | 1983 |

|

SU1129473A1 |

| Способ сушки гипсовых изделий | 1983 |

|

SU1108308A1 |

| СПОСОБ СУШКИ КОЖ ХРОМОВОГО ДУБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114179C1 |

| Способ сушки изделий | 1986 |

|

SU1420320A1 |

| Способ сушки пищевых продуктов | 1977 |

|

SU682740A1 |

| Полимерная композиция | 1976 |

|

SU599585A1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ГРУШ | 2014 |

|

RU2560947C1 |

| Способ сушки нарезанной свеклы | 1981 |

|

SU993694A1 |

Изобретение относится к технологии получения стекловолокна, применяемого в качестве армирующего материала при изготовлении стеклопластиков. Цель изобретения - повышение экономичности и качества обработки путем интенсификации процесса при сушке бухт стеклоровинга (БС). Помешенные в сушильной камере БС обдувают воздухом в первой зоне с т-рой 120-125°С и скоростью 5-7 м/с в течение 3-4 ч, подавая его вдоль поверхностей испарения. Во второй зоне производят поперечный обдув БС со скоростью до-1,5-2,0 м/с при т-ре 110-115°С в течение 12-16 ч. В третьей зоне воздух подают вдоль наружных и внутренних образующих БС со скоростью 5-7 м/с при т-ре 120-125°С в течение 3-4 ч. Обдув в первой зоне заканчивают при влажности материала 4-5%, во второй зоне - 0,2%. 2 ил., 1 табл.

фиг. i

Изобретение относится к технологии получения стекловолокна, применяемого в качестве армирующего материала при изготовлении стеклопластиков.

Целью изобретения является повыше- кие экономичности и качества путем интенсификации процесса при сушке бухт стекло- ровинга.

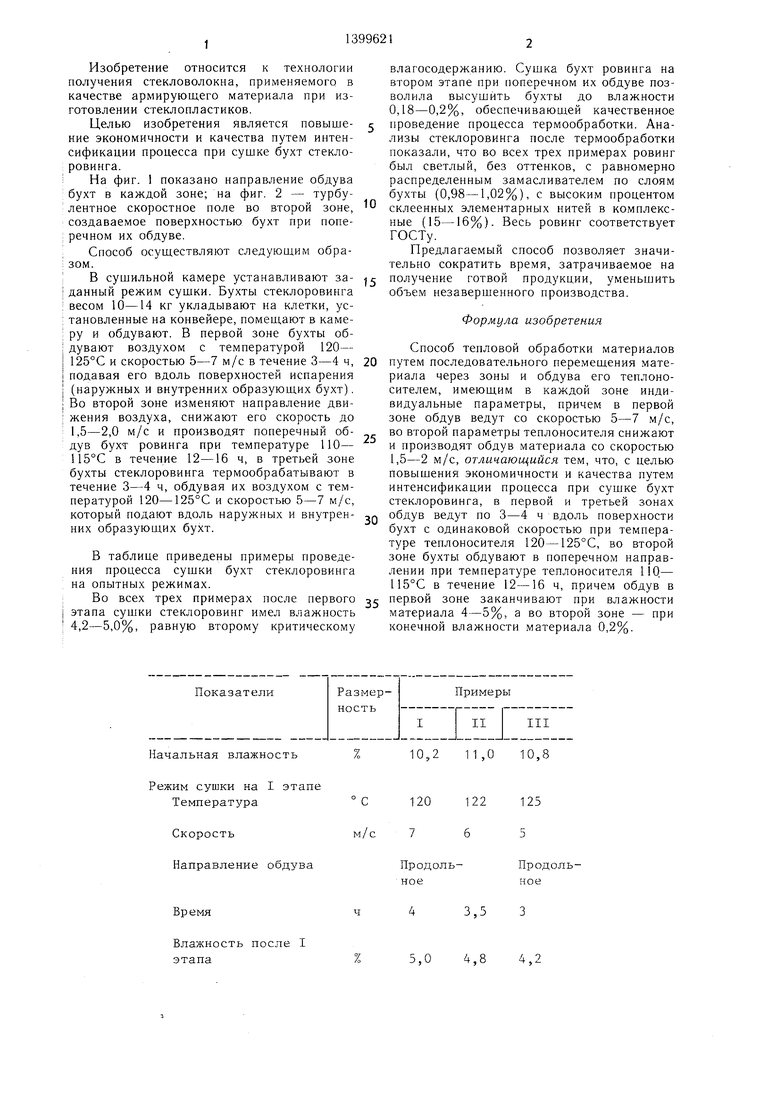

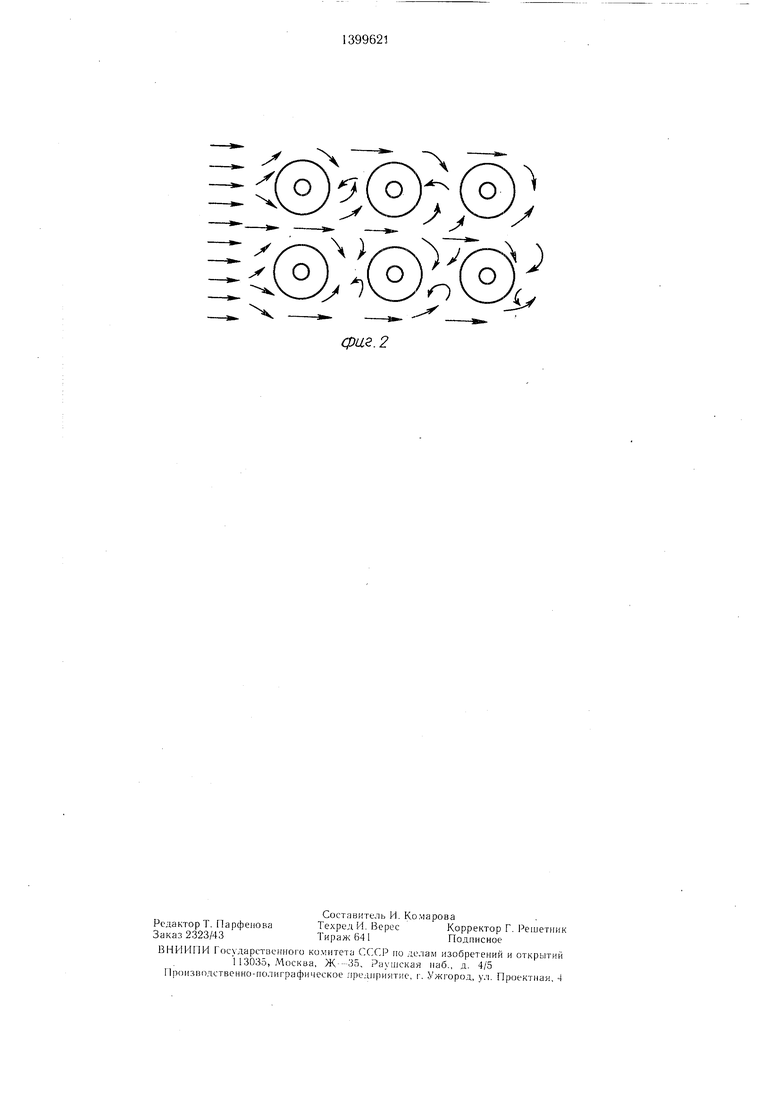

На фиг. 1 показано направление обдува бухт в каждой зоне; на фиг. 2 - турбулентное скоростное поле во второй зоне, создаваемое поверхностью бухт при поперечном их обдуве.

Способ осуществляют следуюшим образом.

В сушильной камере устанавливают за- данный режим сушки. Бухты стеклоровинга весом 10-14 кг укладывают на клетки, установленные на конвейере, помещают в камеру и обдувают. В первой зоне бухты обдувают воздухом с температурой 120- 125°С и скоростью 5-7 м/с в течение 3-4 ч, подавая его вдоль поверхностей испарения (наружных и внутренних образующих бухт). Во второй зоне изменяют направление движения воздуха, снижают его скорость до 1,5-2,0 м/с и производят поперечный обдув бухт ровинга при температуре 110- 115°С в течение 12-16 ч, в третьей зоне бухты стеклоровинга термообрабатывают в течение 3-4 ч, обдувая их воздухом с температурой 120-125°С и скоростью 5-7 м/с, который подают вдоль наружных и внутрен- них образуюш,их бухт.

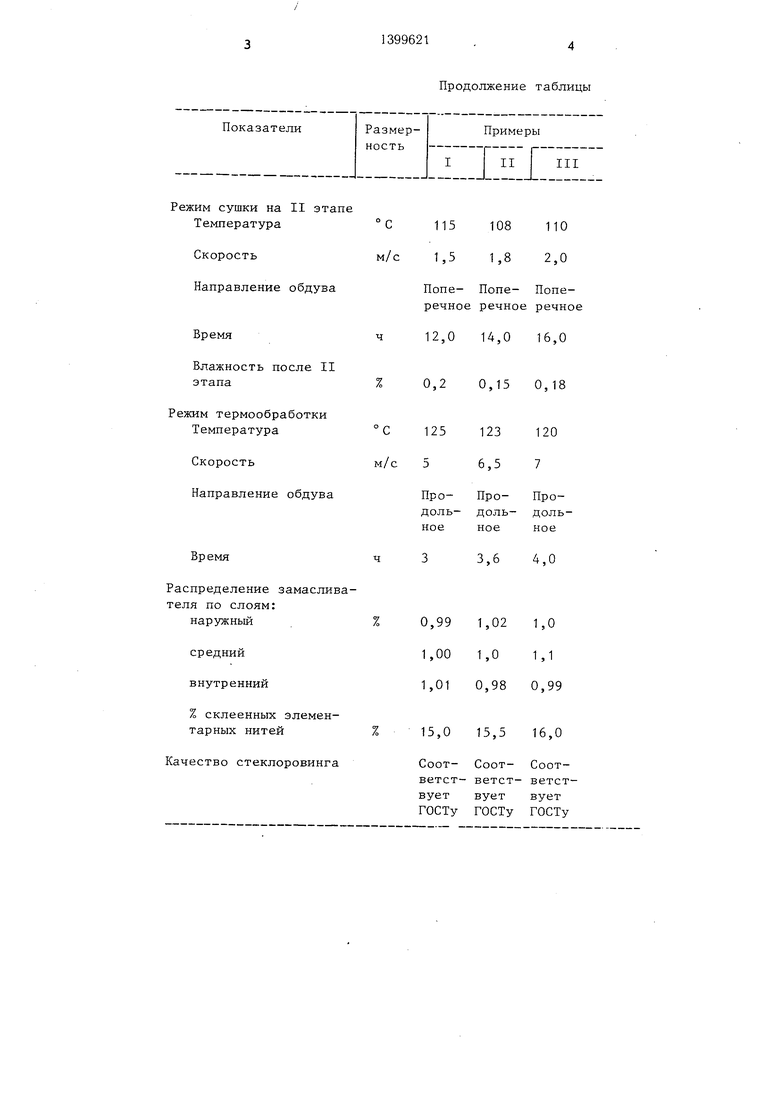

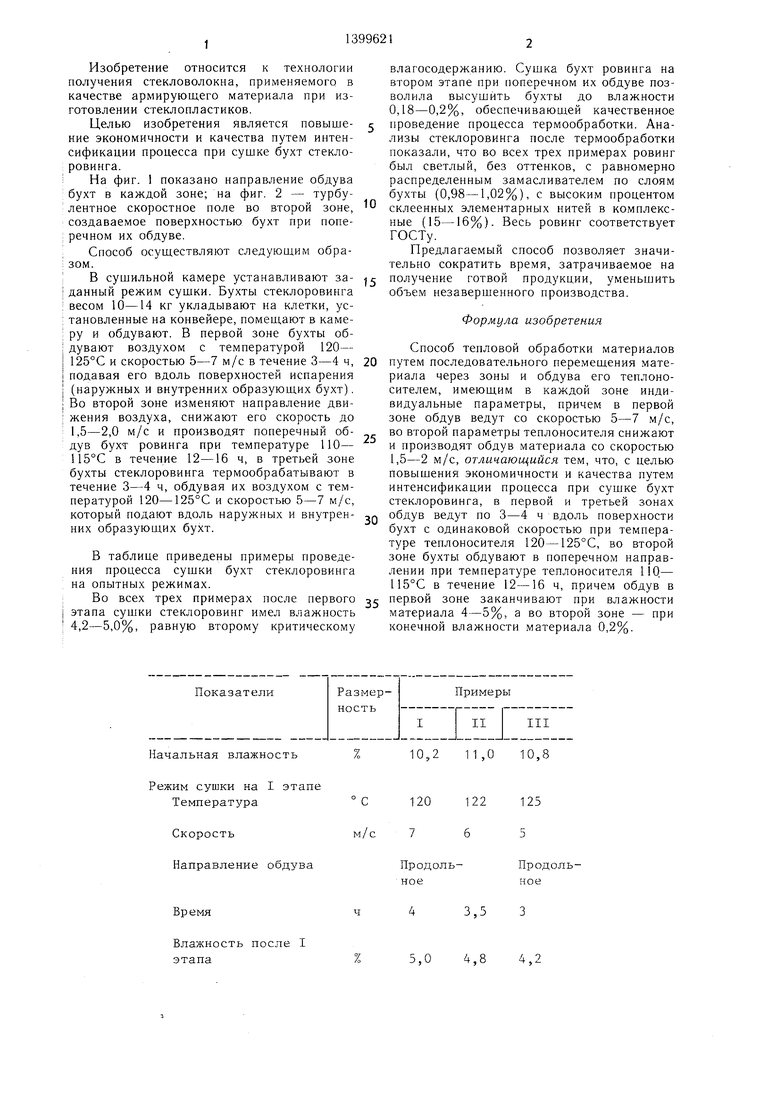

В таблице приведены примеры проведения процесса сушки бухт стеклоровинга на опытных режимах.

Во всех трех примерах после первого этапа сушки стеклоровинг имел влажность 4,2-5,0%, равную второму критическому

Начальная влажность

Режим сушки на I этапе

Температура

Скорость

Направление обдува

Время

Влажность после I этапа

0

г 0 Q

5

5

влагосодержанию. Сушка бухт ровинга на втором этапе при поперечном их обдуве позволила высушить бухты до влажности 0,18-0,2%, обеспечивающей качественное проведение процесса термообработки. Анализы стеклоровинга после термообработки показали, что во всех трех примерах ровинг был светлый, без оттенков, с равномерно распределенным замасливателем по слоям бухты (0,98-1,02%), с высоким процентом склеенных элементарных нитей в комплексные (15-16%). Весь ровинг соответствует ГОСТу.

Предлагаемый способ позволяет значительно сократить время, затрачиваемое на получение готвой продукции, уменьшить объем незавершенного производства.

Формула изобретения

Способ тепловой обработки материалов путем последовательного перемещения материала через зоны и обдува его теплоносителем, имеющим в каждой зоне индивидуальные параметры, причем в первой зоне обдув ведут со скоростью 5-7 м/с, во второй параметры теплоносителя снижают и производят обдув материала со скоростью 1,5-2 м/с, отличающийся тем, что, с целью повышения экономичности и качества путем интенсификации процесса при сушке бухт стеклоровинга, в первой и третьей зонах обдув ведут по 3-4 ч вдоль поверхности бухт с одинаковой скоростью при температуре теплоносителя 120-125°С, во второй зоне бухты обдувают в поперечном направлении при температуре теплоносителя ПО.- 115°С в течение 12-16 ч, причем обдув в первой зоне заканчивают при влажности материала 4-5%, а во второй зоне - при конечной влажности материала 0,2%.

10,2 11,0 10,8

122 6

125

Продольное

3,5

5,0 4,8 4,:

Продолжение таблицы

X;

Сч

Л

У х

(о)(о(о) v V- N

хх-

.(ЙХ100

X

фаг. 2

Л

х

(о) N

у

0

У

)

| Способ сушки декоративно-акустического материала на крахмальном связующем | 1979 |

|

SU939897A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-05-30—Публикация

1986-08-11—Подача