При этом направляющие 16 ложатся на цилиндрическую поверхность детали 8, контактирующей о торцовым упором 2, а отсекающий выступ 17 отсекает ряд деталей 8, лежащих выше этой детали. Затем начина- 5 ет двигаться толкатель 4 от упора 11 в направлении к прижимному элементу 5. В процессе его движения он своим торцом начинает взаимодействовать с торцом детали 8, перемещая ее вдоль направляющих 16. При

Изобретение относится к автоматизации технологических процессов и может найти применение при загрузке цилиндрических деталей, например колец, в подщипнико- вом производстве.

Цель изобретения - повышение надежности устройства за счет исключения быстроизнашиваемых элементов конструкции.

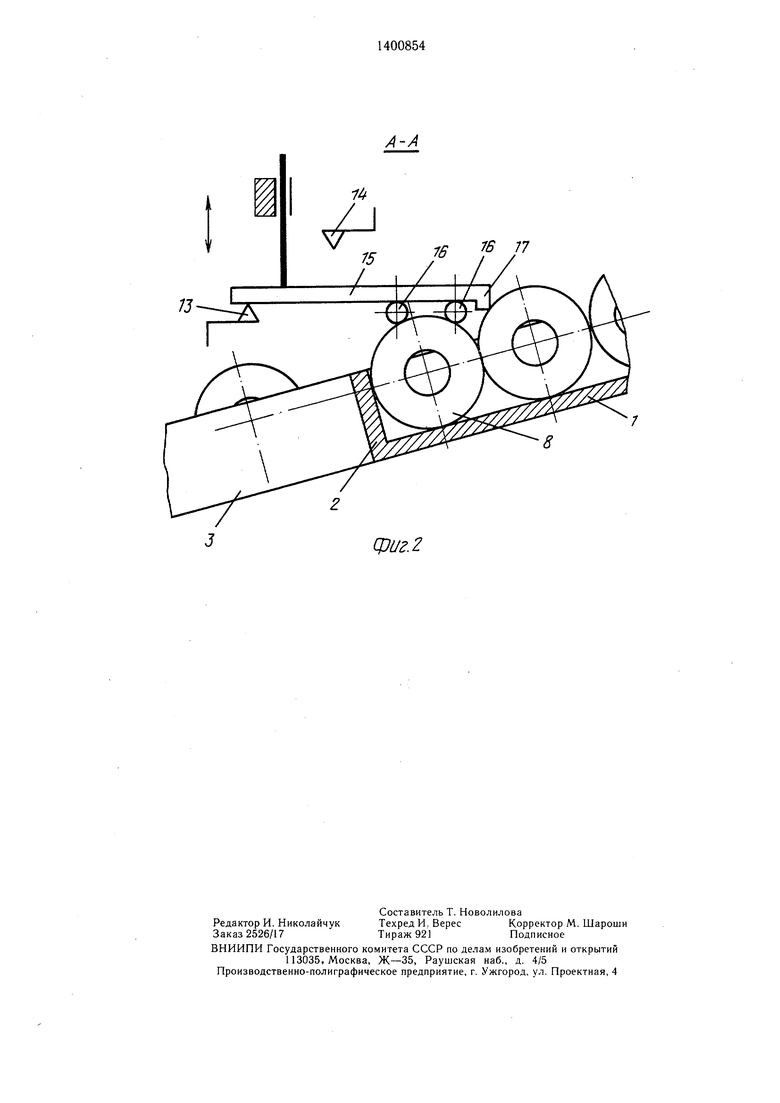

На фиг. 1 показано предлагаемое устройство, вид в плане; на фиг. 2 - раз- JQ перемещении деталь 8 другим своим торцом рез АА на фиг. 1.наталкивается на прижимной элемент 5 и,

Устройство для загрузки деталей содер-преодолевая усилие пружин 6, перемещает

жит наклонный подающий лоток 1, имею-его до взаимодействия с упором 10. В прощий на нижнем конце торцовой упор 2.цессе перемещения деталь 8 съезжает с

К подающему лотку 1 примыкает наклон-направляющих 16 и с направляющей плоеный отводящий лоток 3. Лотки 1 и 3 накло- 15 кости лотков 1 и 3- и останавливается нены на один и тот же угол к гори-в рабочей зоне, размещенная между толзонтальной плоскости. В месте примыкания лотков 1 и 3 их боковые стенки имеют разрывы. Со стороны подающего лотка I перпендикулярно его боковым стенкам установлен с возможностью возвратно-поступательного перемещения толкатель 4. Соосно с толкателем 4 со стороны отводящего лотка 3 установлен с возможностью воз20

кателем 4 и прижимным элементом 5.

После операции контроля (обработки) толкатель 4 перемещается в обратном направлении до упора 11. При этом деталь 8 заходит на направляющую плоскость отводящего лотка 3 под направляющие 16. Деталь 8 при этом удерживается на наклонной плоскости отводящего лотка 3 благодаря ее взаимодействию с направляювратно-поступательного перемещения прижчмной элемент 5, поджатый пружинами 6 25 щими 16.

После операции контроля (обработки) толкатель 4 перемещается в обратном направлении до упора 11. При этом деталь 8 заходит на направляющую плоскость отводящего лотка 3 под направляющие 16. Деталь 8 при этом удерживается на наклонной плоскости отводящего лотка 3 благодаря ее взаимодействию с направляюПосле того, как толкатель 4 упрется в упор И, происходит подъем планки 15 до ее взаимодействия с упором 14. При этом деталь 8 выходит из взаимодействия с направляющими 16 и скатывается по отводяк упору 7. Ось толкателя 4 и прижимного элемента 5 удалена от торцового упора 2 и днища подающего лотка 1 на расстояни-е, равное наружному радиусу загружаемых деталей 8. Конец прижимного

элемента 5 заходит в окно 9 отводящего30 щему лотку 3, а отсекающий выступ пелотка 3. Ход прижимного элемента 5 врестает удерживать детали 8 на подвонаправлении от отводящего лотка 3 ограни-дящем лотке 1, и они скатываются вниз

чен упором 10, а ход толкателя 4 в на-до тех пор, пока очередная крайняя деправлении от подающего лотка 1 ограни-таль 8 не вступит во взаимодействие с

чен упором 11. Для прохода толкателяторцовым упором 2. Затем цикл работы

в подающем лотке выполнено окно 12. Над35 повторяется, лотками 1 и 3 установлена с возможностью возвратно-поступательного переме-Формула изобретения

щения в вертикальной плоскости между ynojУстройство для загрузки цилиндрических

рами 13 и 14 планка 15, на которойдеталей, содержащее наклонно установленсмонтированы направляющие 16 и выполнен Q ные подающий и отводящий лотки и соотсекающий выступ 17. Последний располо-осно расположенные толкатель с прижимным

жен над подающим лотком 1, а направ-элементом для подачи деталей в рабочую

ляющие 16 лежат поперек подающего изону, отличающееся тем, что, с целью повыотводящего лотков. Направляющие 16 рас-шения надежности, устройство снабжено

положены симметрично вертикальной плос-установленной над лотками с возможкости, проходящей через ось толкателя 4 и45 ностью возвратно-поступательного перемеприжимного элемента 5, и удалены от неещения в вертикальной плоскости планкой с

При этом направляющие 16 ложатся на цилиндрическую поверхность детали 8, контактирующей о торцовым упором 2, а отсекающий выступ 17 отсекает ряд деталей 8, лежащих выше этой детали. Затем начина- ет двигаться толкатель 4 от упора 11 в направлении к прижимному элементу 5. В процессе его движения он своим торцом начинает взаимодействовать с торцом детали 8, перемещая ее вдоль направляющих 16. При

перемещении деталь 8 другим своим торцом наталкивается на прижимной элемент 5 и,

кости лотков 1 и 3- и останавливается в рабочей зоне, размещенная между тол

щими 16.

кателем 4 и прижимным элементом 5.

После операции контроля (обработки) толкатель 4 перемещается в обратном направлении до упора 11. При этом деталь 8 заходит на направляющую плоскость отводящего лотка 3 под направляющие 16. Деталь 8 при этом удерживается на наклонной плоскости отводящего лотка 3 благодаря ее взаимодействию с направляюПосле того, как толкатель 4 упрется в упор И, происходит подъем планки 15 до ее взаимодействия с упором 14. При этом деталь 8 выходит из взаимодействия с направляющими 16 и скатывается по отводящему лотку 3, а отсекающий выступ пе

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1991 |

|

SU1814607A3 |

| Загрузочное устройство круглых ступенчатых деталей | 1990 |

|

SU1815135A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Элеваторное бункерное загрузочное устройство | 1980 |

|

SU874307A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| Загрузочное устройство для поршней | 1984 |

|

SU1164034A1 |

| Устройство для ориентации цилиндрических деталей | 1985 |

|

SU1240544A1 |

| Устройство для поштучной выдачи деталей из сплошного потока | 1980 |

|

SU921776A1 |

| Загрузочное устройство | 1986 |

|

SU1373523A1 |

| Промышленный робот | 1986 |

|

SU1348166A1 |

Изобретение относится к автоматизации технологических процессов и может найти применение при загрузке цилиндрических деталей, например колец, в подшипниковом производстве. Цель изобретения - повышение надежности устройства за счет исключения быстроизнашиваемых элементов конструкции. При поднятой планке 15 ряд деталей 8 скатываются по подаю- ш.ему лотку 1 до взаимодействия с торцовым упором 2. При опускании планки 15 направляющие 16 ложатся на крайнюю деталь 8, а отсекающий выступ на планке отсекает остальные детали. Толкатель 4, двигаясь к прижимному элементу 5, увлекает за собой деталь 8, перемещая ее вдоль направляющи.х 16 и отодвигая прижимной элемент до взаимодействия с упором 10. При движении толкателя 4 в обратном направлении деталь 8 ложится на наклонную плоскость отводящего лотка 3 под направляющими 16, которые не позволяют ей скатиться. Планка 15 поднимается и деталь 8 скатывается по лотку 3, а детали на подающем лотке I скатываются до взаимодействия с торцовым упором 2. 2 ил. i (Л 00 СП 4 Ф11г.1

на расстояние, меньшее радиуса наружной поверхности детали 8. Отсекающий выступ 17 удален от торцового упора 2 подающего лотка на расстояние, большее че.м один, но меньшее чем полтора наружных диаметра детали 8.

Устройство работает следующим образом.

При поднятой планке 15 ряд деталей 8 скатываются по подающему лотку 1 до взаимодеиствия крайнего кольца с торцовым гс зонтальнои. плоскости и имеют окна для упором 2, после чего планка 15 опус- прохода соответственно толкателя и при- кается до взаимодействия с упором 13. жимного элемента.

0

отсекающим выступом, расположенным над подающим лотком, и консольно закрепленными на ней направляющими, расположенными поперек лотков и симметрично вертикальной плоскости, проходящей через ось толкателя и прижимного элемента, который выполнен подпружиненным, при этом подающий и отводящий лотки смещены относительно друг друга в гори;j

ери г. 2

| Загрузочное устройство | 1976 |

|

SU624769A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-19—Подача