Фиг. 7

Изобретение относится к автоматизации технологического оборудования, в частности к автоматизации загрузки агрегатных станков.

Целью изобретения является упрощение конструкции и обеспечение загрузки детали с сохранением горизонтального положения ее оси, а также использования круглого толкателя в качестве отсекателя.

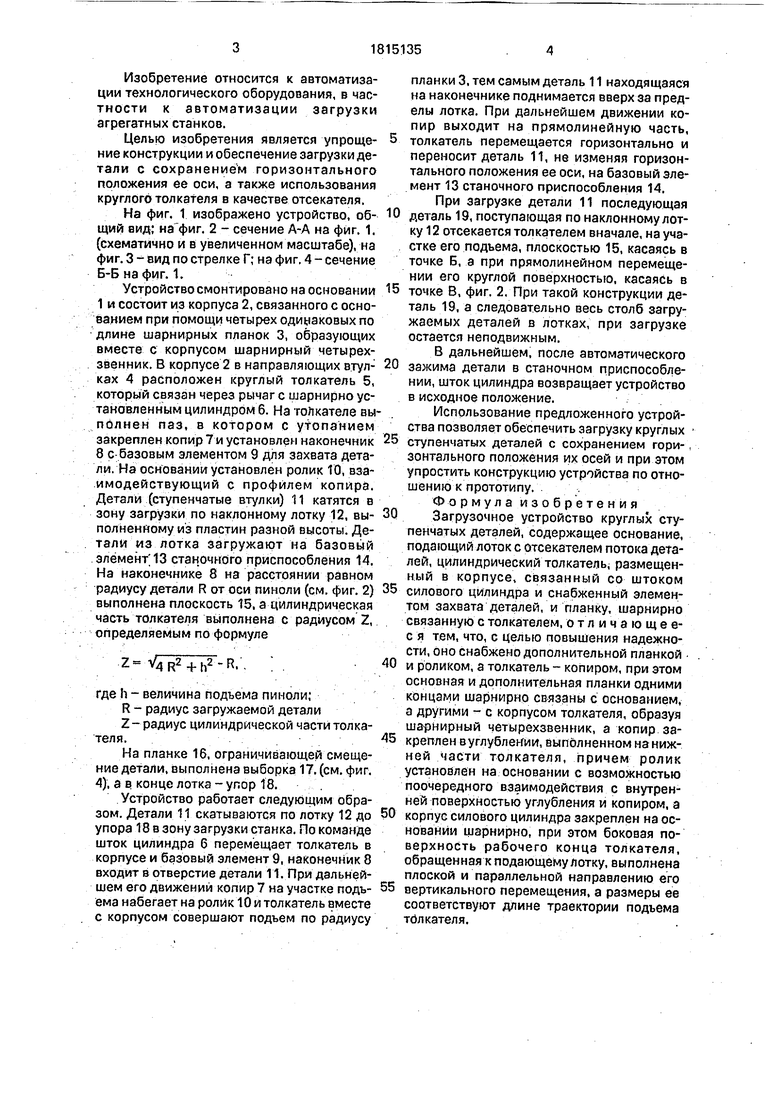

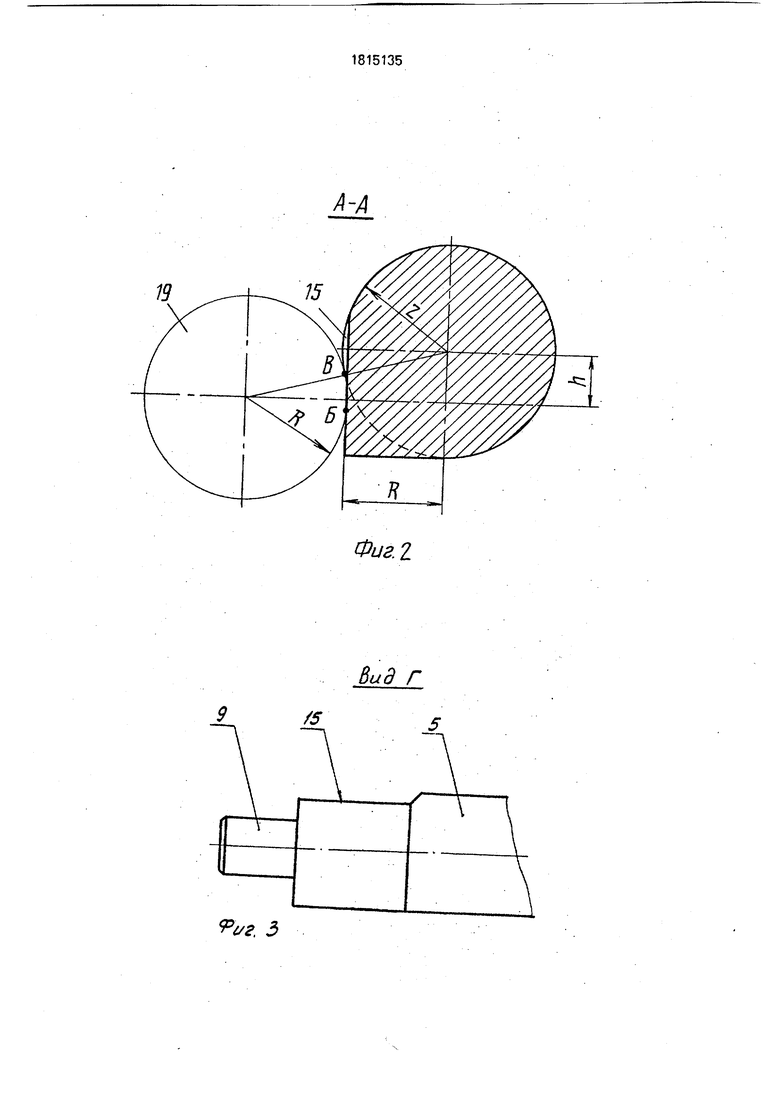

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1. (схематично и в увеличенном масштабе), на фиг. 3 вид по стрелке Г; на фиг. 4 - сечение Б-Бнафиг. 1.

Устройство смонтировано на основании 1 и состоит из корпуса 2, связанного с основанием при помощи четырех одинаковых по длине шарнирных планок 3, образующих вместе с корпусом шарнирный четырех- звенник. В корпусе 2 в направляющих втул: ках А расположен круглый толкатель 5, который связан через рычаг с шарнирно установленным цилиндром 6. На толкателе вы полнен паз, в котором с утопаиием закреплен копир 7 и установлен наконечник 8 с-базовым элементом 9 для захвата детали. На основании установлен ролик 10, взаимодействующий с профилем копира. Детали (ступенчатые втулки) 11 катятся в зону загрузки по наклонному лотку 12, выполненному из пластин разной высоты. Детали из лотка загружают на базовый элемент 13 станочного приспособления 14. На наконечнике 8 на расстоянии равном радиусу детали R от оси пиноли (см. фиг. 2) выполнена плоскость 15. а цилиндрическая часть толкателя выполнена с радиусом Z, определяемым по формуле

Z--V4R2+h2.-R,

где h - величина подъема пиноли;

R - радиус загружаемой детали

Z-радиус цилиндрической части толкателя.

На планке 16, ограничивающей смещение детали, выполнена выборка 17. (см. фиг. 4), а в конце лотка - упор 18. -..-..

Устройство работает следующим образом. Детали 11 скатываются по лотку 12 до упора 18 в зону загрузки станка. По команде шток цилиндра 6 перемещает толкатель в корпусе и базовый элемент 9, наконечник 8 входит в отверстие детали 11. При дальнейшем его движений копир 7 на участке подъема набегает на ролик 10 и толкатель вместе с корпусом совершают подъем по радиусу

планки 3, тем самым деталь 11 находящаяся на наконечнике поднимается вверх за пределы лотка. При дальнейшем движении копир выходит на прямолинейную часть,

толкатель перемещается горизонтально и переносит деталь 11, не изменяя горизонтального положения ее оси, на базовый элемент 13 станочного приспособления 14. При загрузке детали 11 последующая

деталь 19, поступающая по наклонному лотку 12 отсекается толкателем вначале, на участке его подъема, плоскостью 15, касаясь в точке Б, а при прямолинейном перемещении его круглой поверхностью, касаясь в

точке В, фиг. 2. При такой конструкции деталь 19, а следовательно весь столб загружаемых деталей в лотках, при загрузке остается неподвижным.

В дальнейшем, после автоматического

зажима детали в станочном приспособлении, шток цилиндра возвращает устройство в исходное положение.

Использование предложенного устройства позволяет обеспечить загрузку круглых

ступенчатых деталей с сохранением гори-, зонтального положения их осей и при этом упростить конструкцию устройства по отношению к прототипу..

Ф-о рмула изобретения.

Загрузочное устройство круглых ступенчатых деталей, содержащее основание, подающий лоток с отсекателем потока деталей, цилиндрический толкатель размещенный в корпусе, связанный со штоком

силового цилиндра и снабженный элементом захвата деталей, и планку, шарнирно связанную с толкателем, отличающееся тем, что, с целью повышения надежности, оно снабжено дополнительной планкой и роликом, а толкатель - копиром, при этом основная и дополнительная планки одними концами шарнирно связаны с основанием, а другими - с корпусом толкателя, образуя шарнирный четырехзвенник, а копир закреплен в углублении, выполненном на нижней части толкателя, причем ролик установлен на основании с возможностью поочередного взаимодействия с внутренней поверхностью углубления и копиром, а

корпус силового цилиндра закреплен на основании шарнирно, при этом боковая поверхность рабочего конца толкателя, обращенная к подающему лотку, выполнена плоской и параллельной направлению его

вертикального перемещения, а размеры ее соответствуют длине траектории подъема толкателя.

Фи г. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1982 |

|

SU1068262A1 |

| Устройство для ориентированной загрузки деталей типа втулок | 1989 |

|

SU1602680A1 |

| Загрузочное устройство | 1991 |

|

SU1815134A1 |

| ДВУХЗАХВАТНЫЙ АВТООПЕРАТОР | 1969 |

|

SU246293A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Установка для штамповки изделий | 1987 |

|

SU1459808A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

Использование: машиностроение, в частности загрузочные устройства для металлорежущих станков. Сущность изобретения: толкатель 5 с элементом 9 захвата загружаемой детали 11 расположена корпусе 2, связанном с основанием 1 при помощи планок 3, образующих подвижный Г четырехзвенник. На боковой поверхности рабочего конца толкателя 5 выполнена плоскость, для взаимодействия с очередной деталью в лотке. Плоскость удалена от оси толкателя на расстоянии, равном радиусу детали 11, а ее размеры соответствуют длине траектории подъема толкателя 5. При перемещении штока силового цилиндра 6 влево, толкатель перемещается к детали и его базовый элемент 9 входит в ее отверстие. При дальнейшем перемещении, за счет взаимодействия ролика 10 с копиром 7, толкатель 5 поднимает деталь 11 из лотка 12 и переносит на базовый элемент 13 станочного приспособления 14. Во время захвата детали 11, толкатель 5 своей плоскостью на боковой поверхности рабочего конца входит во взаимодействие с очереди ой деталью в лотке 12 и отсекает ее. Все детали в лотке при этом остаются неподвижными. 4 ил. ел С

Вид г

| Малое А.И | |||

| Загрузочные устройства для металлорежущих станков, М.: Машиностроение, 1972, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1993-05-15—Публикация

1990-11-06—Подача