Фиг.1

Изобретение относится к машиностроению, а именно к средствам калибровки и контроля резьб.

Цель изобретения - упрощение конструкции и расширение функциональных возможностей путем обеспечения возможности контроля правых и левых резьб одного профиля.

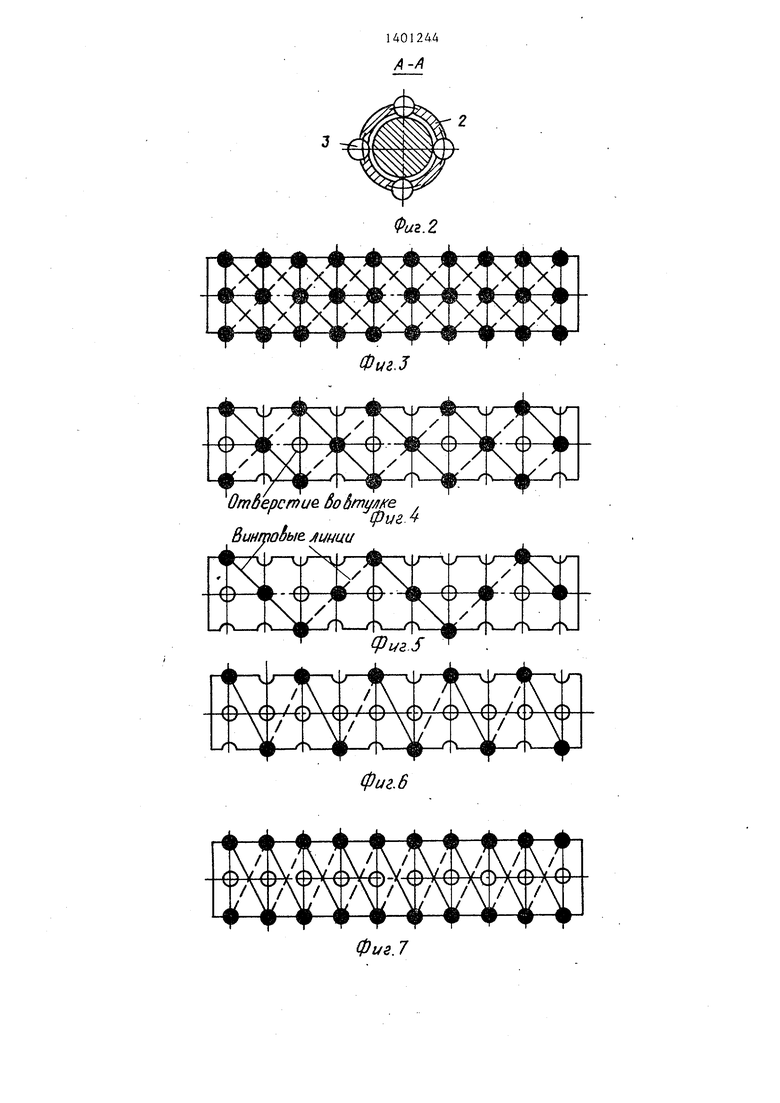

На фиг,1 изображена конструктив- ная схема предельного калибра; на фиг,2 - сечение А-А на фиг.1; на фиг,3 - схема расположения калибрующих шариков в отверстиях втулки для контроля резьбы с шагом 10 мм, четы- рехзаходной и с ходом 40 мм; на фиг,4 - то же, для контроля резьбы с шагом 20 мм, двухзаходной и с ходом 40 мм; на фиг,5- то же, для контроля резьбы с шагом 40 мм, однозаход- ной и с ходом 40 мм; на фиг,6 - то ж для контроля резьбы с шагом 20 мм, однозаходной и с ходом 20 мм; на фиг,7 - то же, для контроля резьбы с шагом 10 MMj двухзаходной и с хо- дом 20 мм,

Предельный калибр содержит намагниченный шток 1 с .проходным и непро- ходным участками, втулку 2 с радиальными отверстиями в ее стенке, наде- тую на шток 1, и разноразмерные шарики 3, Втулка 2 выполнена гладкой, а радиальные отверстия расположены по длине втулки с шагом, кратным шагу контролируемой резьбы, причем количество отверстий в каждом поперечном сечении кратно числу заходов контролируемой резьбы. Фиксация от осевых перемещений штока 1 относительно втуки 2 осуществляется стопорным пружин ным кольцом 4,

Предельным калибром работают следующим образом.

Для обкатки в контролируемую гайк предварительно смазанную тонким ело ем масла, с необходимым усилием ввинчивают предельный калибр. При этом калибрующие шарики 3, установленные

по длине втулки 2 с последовательным .

увеличением их диаметра до заданного.

Q 5 0 5

О д

5

5

опираясь на шток 1, уплотняют поверхностный слой металла и придают профилю окончательную конфигурацию. Контроль окончательно обработанного профиля производится аналогично, но с калибрующими шариками 3 конечного диаметра. На проходном участке штока 1 предельный калибр представляет собой сопрягаемую деталь, а на непроходном участке штока 1 предельный калибр ограничивает только средний диаметр резьбы и поэтому имеет укороченный профиль резьбы,

При обкатке и контроле резьб с одним профилем, но с разными кратными шагами и (или) разным кратным количеством заходов, калибрующие шарики 3 устанавливаются в соответствующие сквозные отверстия втулки 2 так, чтобы обеспечить совпадение по-, лученного из предельного калибра сопрягаемого винта с обрабатываемой или контролируемой шариковой гайкой.

Аналогично могут производиться обкатка и контроль наружной резьбы винта. При этом калибр.должен быть вьтолнен в виде гильзы, охватывающей калибрующие шарики, размещенные в сквозных отверстиях втулки,

Формула изобретения

Предельный калибр, содержащий намагниченный шток с проходным и непроходным участками, втулку с радиальными отверстиями в ее стенке, надетую на шток и разноименные шарики, расположенные в радиальных отверстиях втулки, отличающийся тем, что, с целью упрощения конструкции и расширения функциональных возможностей путем обеспечения возможности контроля правых и левых резьб одного профиля с различным шагом, втулка выполнена гладкой, радиальные отверстия расположены по длине втулки с шагом, кратным шагу контролируемой резьбы, количество отверстий в каждом поперечном сечении кратно числу заходов контролируемой резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Калибр-пробка для контроля резьбовых отверстий | 1990 |

|

SU1758402A1 |

| Пневматический резьбовой калибр | 1947 |

|

SU82396A1 |

| Устройство для контроля среднего диаметра трапецеидальной резьбы | 1985 |

|

SU1499088A1 |

| СКОБА ДЛЯ ИЗМЕРЕНИЯ НАРУЖНЫХ ДИАМЕТРОВ (ВАРИАНТЫ) | 2009 |

|

RU2419065C1 |

| Автомат для контроля среднего диаметра наружной резьбы деталей и способ изготовления резьбовых полуколец для него | 1988 |

|

SU1663381A1 |

| КАЛИБР РЕЗЬБОВОЙ ДЛЯ КОНТРОЛЯ НАРУЖНЫХ РЕЗЬБ | 1999 |

|

RU2174211C2 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| Устройство для контроля резьбы | 1990 |

|

SU1772582A1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Калибр для контроля отверстий | 1989 |

|

SU1684585A1 |

Изобретение относится к машиностроению, а именно к средствам калибровки и контроля резьб. Цель изобретения - упрощение конструкции и расширение функциональных возможностей путем обеспечения возможности контроля правых и левых резьб одного профиля. Это достигается тем, что на втулке 2 радиальные отверстия расположены по длине с шагом, кратным гаагу контролируемой резьбы, причем количество отверстий в каждом поперечном сечении кратно числу заходов контролируемой резьбы. При работе предельный калибр ввинчивается в контролируемую гайку, а шарики 3 калибруют профиль резьбы, уплотняя поверхност- ньш слой металла. При калибровке используют разноразмерные шарики 3, а при контроле - одинакового размера. 7 ил.

Отдерет ue &olit7iM/fe . (риг 4

Винтооые. инци

Фиг.2

Фиг

| Предельный калибр для контроля канавок в отверстиях | 1983 |

|

SU1173153A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-07—Публикация

1986-06-30—Подача