Изобретение относится к механосборочному производству, в частности к устройствам для сборки запрессовкой трубчатых теплообменников.

Целью изобретения является повышение надежности устройства в работе.

Это достигается путем обеспечения постоянства ориентирования трубок относительно отверстий каркаса в процессе запрессовки за счет жесткого крепления толкателя на подвижном столе и перемещения последнего в направлении оси запрессовки.

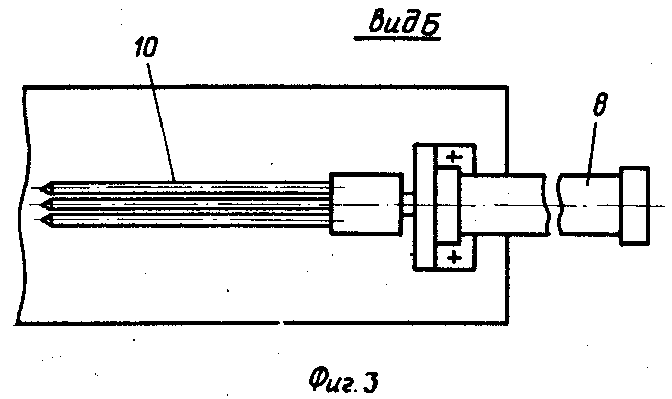

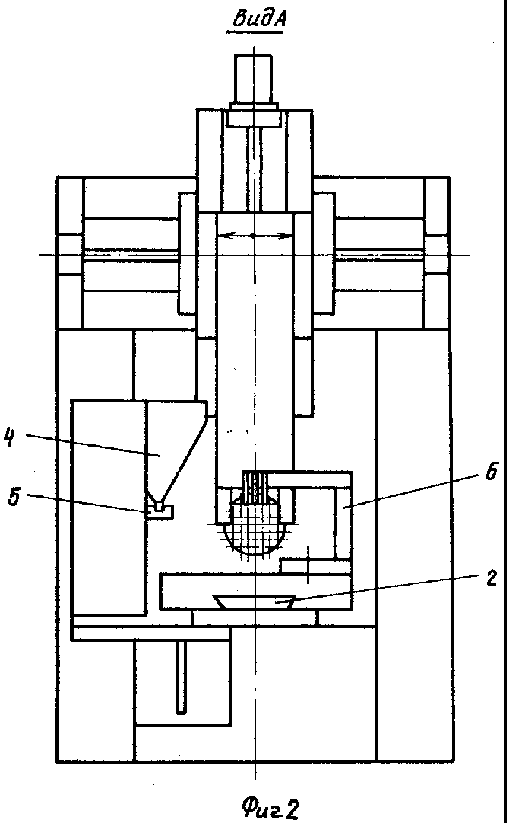

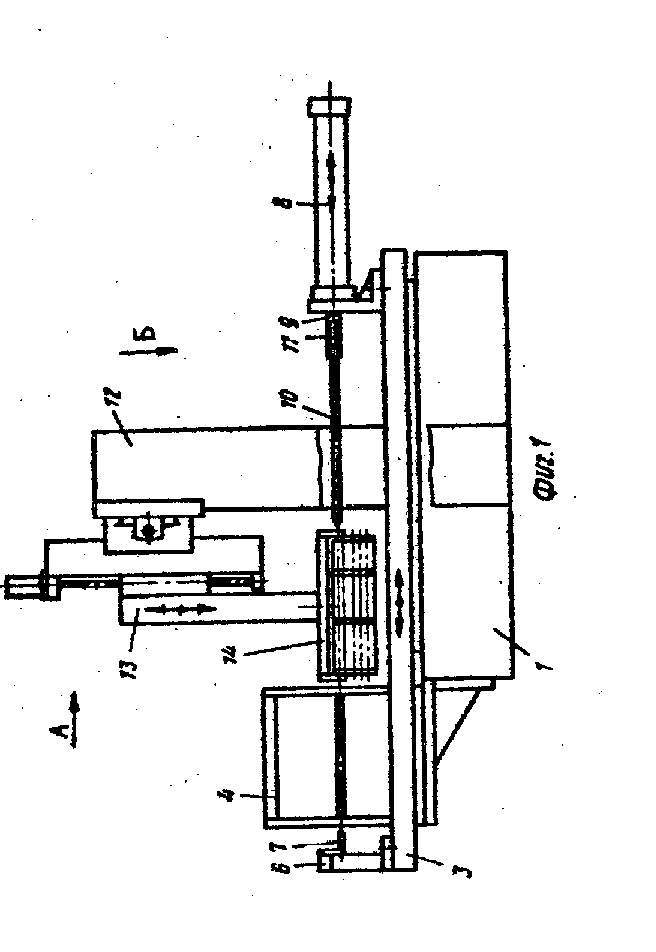

На фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Автомат для запрессовки трубок в каркас теплообменника содержит станину 1, на которой от привода (на фиг. не показан) по направляющей 2 перемещается в направлении запрессовки стол 3. На станине 1 жестко закреплен бункер 4 с шибером 5. На столе 3 на стойке 6 смонтирован механизм поджатия и центрирования трубок, включающий толкатель 7, выполненный в виде упора, жестко закрепленного на столе, привод в виде силового цилиндра 8, и оправку 9, связанную с этим приводом и расположенную оппозитно толкателю 7. Оправка 9 выполнена со шпагой 10, опирающейся на пружину 11 сжатия. Как толкатель 7, так и оправка 9 могут быть выполнены в форме гребенок. На станине 1 закреплена стойка 12 в виде портала, на которой установлена подвижная головка 13 для крепления каркаса теплообменника. Подвижная головка 13 имеет возможность перемещаться в горизонтальной и вертикальной плоскостях от двух приводов (на фиг. не показан), работающих по заданной программе. В нижней части подъемной головки 13 расположен захват 14 для крепления каркаса теплообменника.

Работа на автомате выполняется в следующей последовательности.

В захват 14 устанавливается каркас теплообменника. В бункер 4 загружаются трубки. Затем трубка подается шибером 5 на позицию центрирования. Включается силовой цилиндр 8 и центрирующая оправка 9, перемещаясь влево, проходит шпагой 10 сквозь отверстия в перегородках каркаса теплообменника, шпага 10 конусом входит во внутреннюю полость трубки и сдвигает ее вдоль оси до упора в центрирующий конус толкателя 7, причем пружина 11 сжимается, компенсируя допуск на длину трубки. После этого включается привод движения стола 3. Стол 3 перемещается вправо совместно с центрированной и жестко зафиксированной трубкой. Трубка вслед за шпагой 10 проходит через все отверстия в перегородках каркаса теплообменника и стол 3 останавливается. Силовой цилиндр 8 переключается на обратный ход и отводит центрирующую оправку 9 в крайнее правое положение. Стол 3 возвращается в исходное левое положение. Шибер 5 перемещается под бункер 4, захватывает очередную трубку и транспортирует ее в зону центрирования. В это время подвижная головка 13 смещается приводом в горизонтальном направлении в плоскости, перпендикулярной оси трубки, на расстояние, заданное по программе. Произведя заполнение трубками горизонтального ряда в каркасе теплообменника, привод вертикального перемещения передвигает подвижную головку 13 на расстояние, равное вертикальному шагу между трубками. Затем цикл работы автомата повторяется. (56) Патент США N 4380868, кл. B 23 P 19/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| СТАНОК ДЛЯ СБОРКИ ТРУБЧАТЫХ СЕКЦИТ! ТЕПЛООБМЕННИКОВ | 1972 |

|

SU327985A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Автомат для изготовления и установки стопорных колец на вал | 1982 |

|

SU1085741A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки шатуна двигателя | 1988 |

|

SU1532274A1 |

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой трубчатых теплообменников. Цель изобретения - повышение надежности устройства в работе. В захват 14 устанавливается каркас (К) теплообменника, а в бункер 4 загружаются трубки (Т), которые по одной подаются шибером на позицию центрирования. Оправка 9 перемещается силовым цилиндром 8 в направлении бункера, проходит шпагой 10 сквозь отверстия К, и прижимает Т к толкателю 7, центрируя ее. После этого стол 3 перемещается от своего привода в напряжении К и Т запрессовывается в его отверстия. Далее стол 3 и оправка 9 возвращаются в исходное положение, а подвижная головка 13 перемещает захват 14 на один шаг согласно заданной программе. Для обеспечения возможности сборки Т разной длины часть оправки 9 подпружинена в осевом направлении. Устройство позволяет повысить надежность теплообменников путем обеспечения постоянства ориентирования Т относительно отверстий К в процессе запрессовки. 1 з. п. ф-лы, 3 ил. ил.

Авторы

Даты

1994-01-30—Публикация

1986-11-25—Подача