П

4;

С

N

К

01 ОС

S

фиг.

Изобретение относится к станкостроению, преимущественно к загрузочному оборудованию для металлорежущих станков, и предназначено для автоматической установки непосредственно в патрон станка заготовок типа ступенчатых втулок, валиков, штуцеров и т. п., т. е. цилиндрических заготовок с участками разных диаметров.

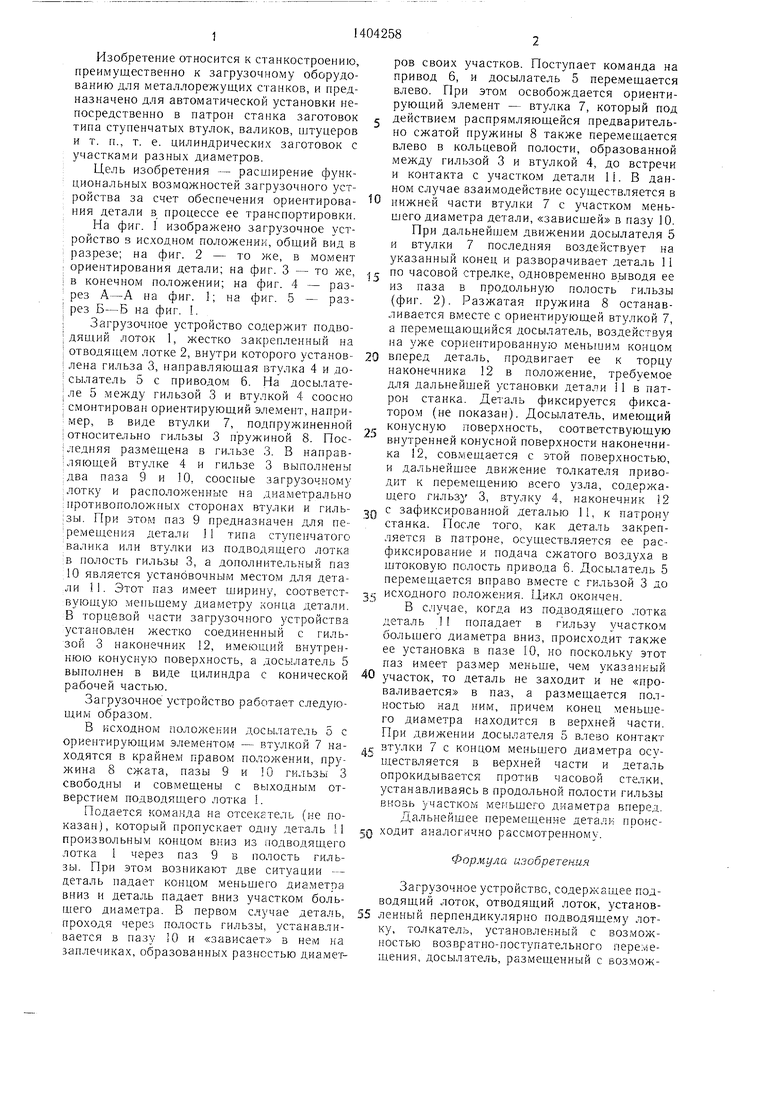

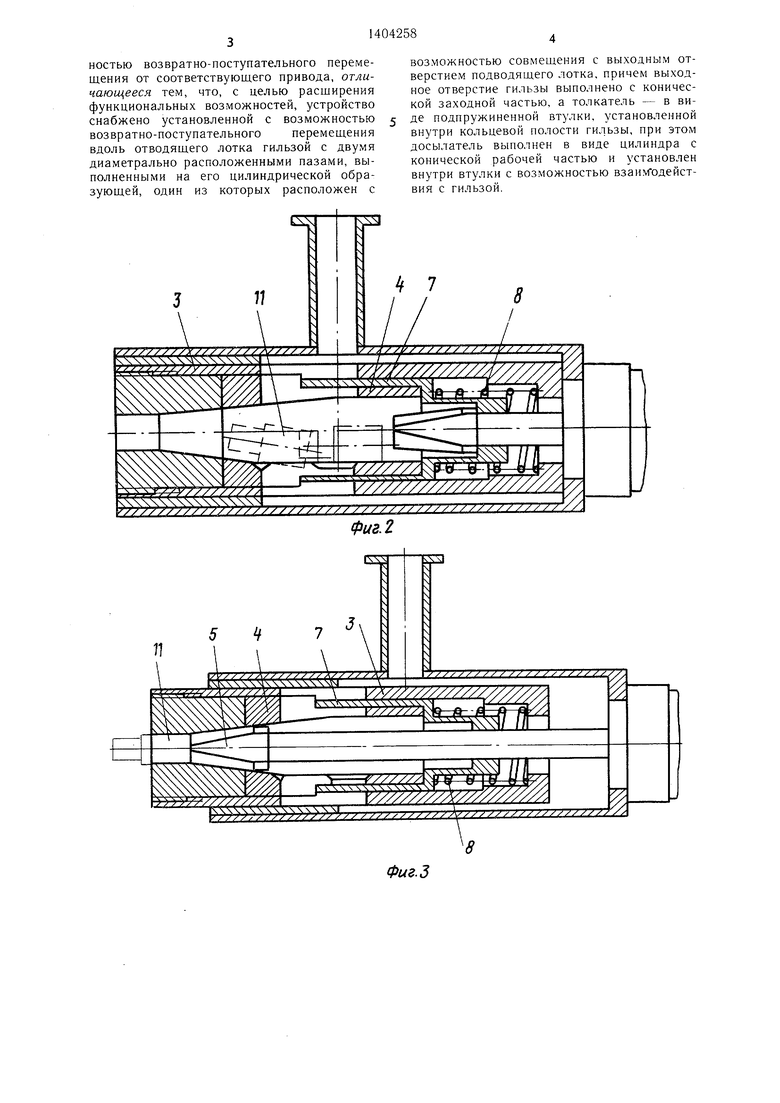

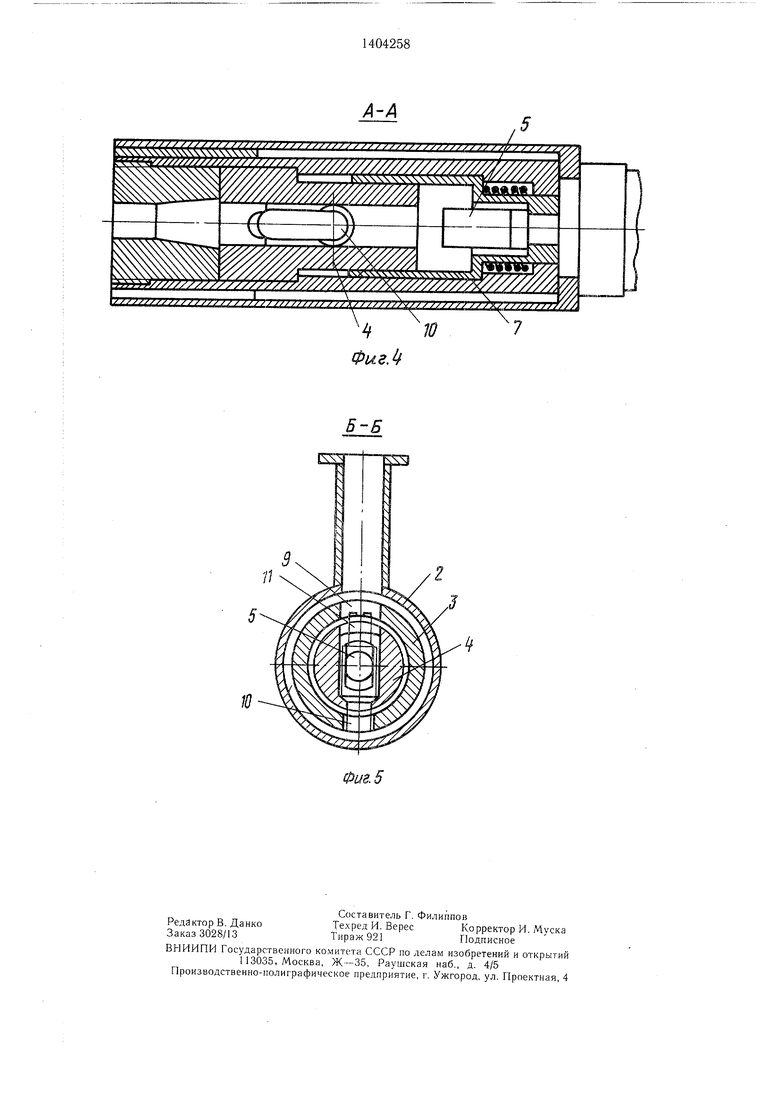

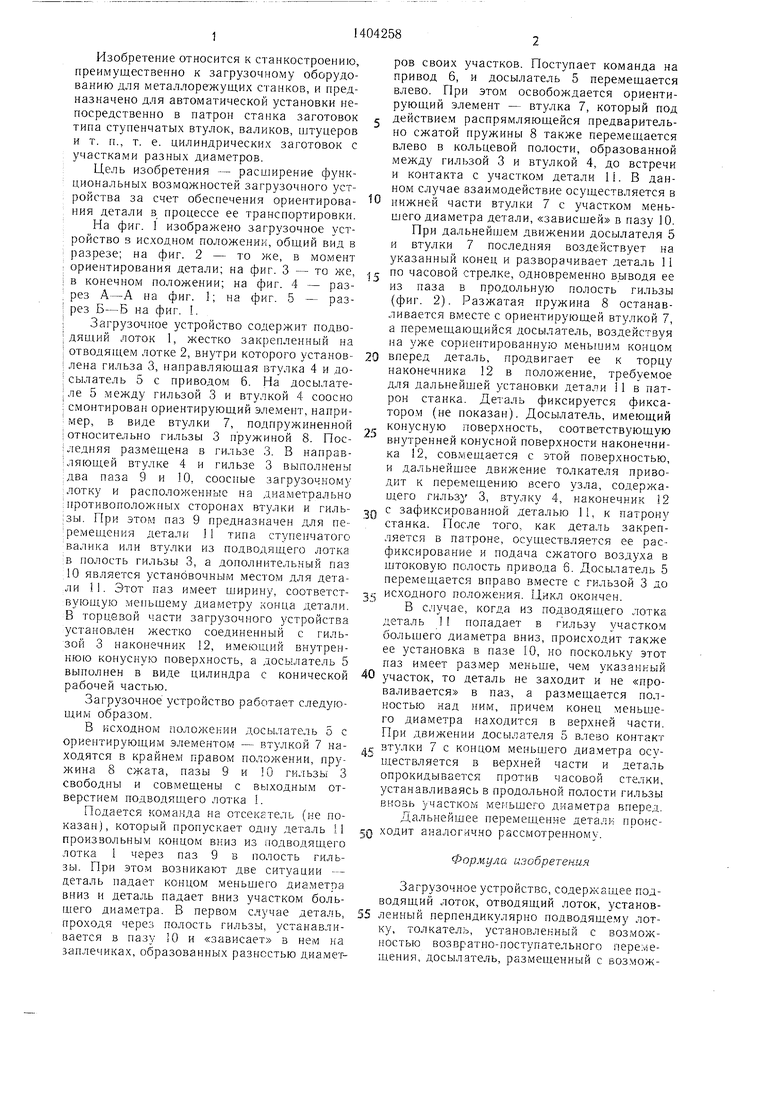

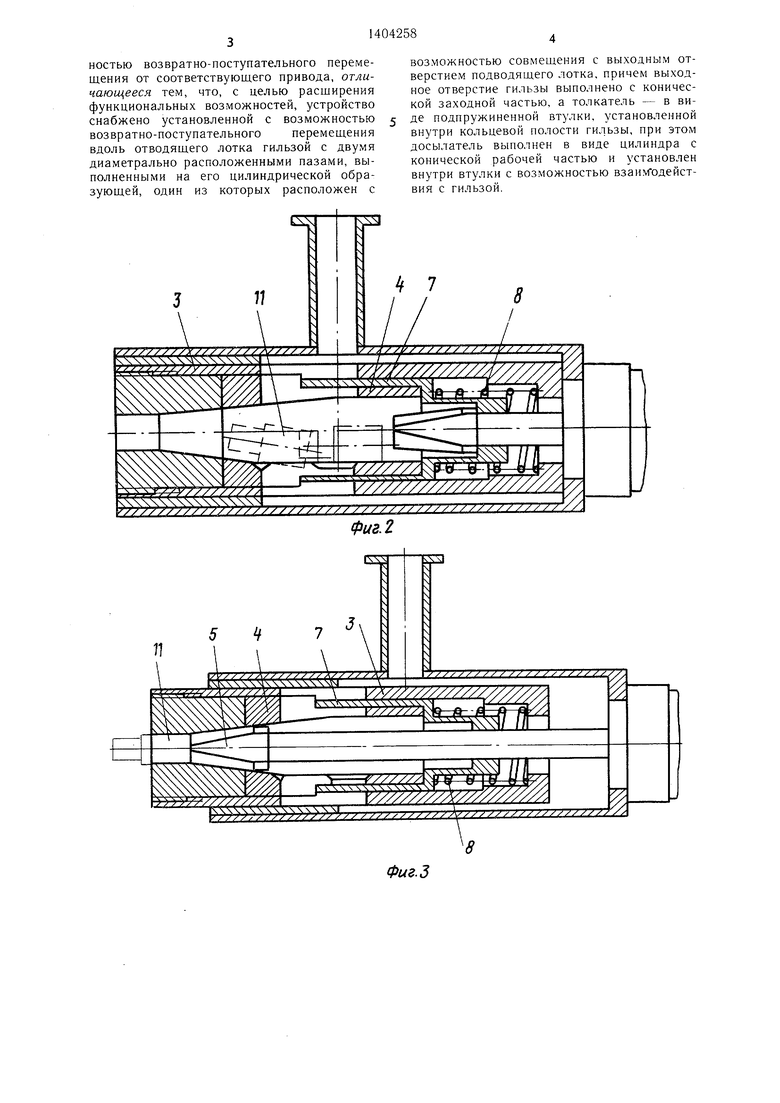

Цель изобретения - расширение функциональных возможностей загрузочного устройства за счет обеспечения ориентирования детали в процессе ее транспортировки. На фиг. 1 изображено загрузочное устройство в исходном положении, общий вид в разрезе; на фиг. 2 - то же, в момент ориентирования детали; на фиг. 3 - то же, в конечном положении; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. .

Загрузочное устройство содержит подводящий лоток 1, жестко закрепленный на отБодя1цем лотке 2, внутри которого установлена гильза 3, направляющая втулка 4 и до- сылатель 5 с приводом 6. На досылате- |ле 5 между гильзой 3 и втулкой 4 соосно : смонтирован ориентирующий элемент, напри- мер, в виде втулки 7, подпружиненной ; относительно гильзы 3 пружиной 8. Пос- :ледняя размещена в гильзе 3. В направ- ляющей втулке 4 и гильзе 3 выполнены два паза 9 и 10, coociibie загрузочному лотку и расположенные на диаметрально противоположных сторонах втулки и гиль- ;зы. При этом паз 9 предназначен для пе- фемешения детали 11 типа ступенчатого валика или втулки из подводящего лотка ;в полость гильзы 3, а дополнительный паз 10 является установочным местом для детали 11. Этот паз имеет ширину, соответствующую меньшему диаметру конца детали. В торцевой части загрузочного устройства установлен жестко соединенный с гильзой 3 наконечник 12, имеющий внутреннюю конусную поверхность, а досылатель 5 выполнен в виде цилиндра с конической рабочей частью.

Загрузочное устройство работает следующим образом.

В исходном положении досылатель 5 с ориентирующим элементог Л - втулкой 7 находятся в крайнем правом положении, пружина 8 сжата, пазы 9 и 10 гильзы 3 свободны и совмещены с выходным отверстием подводящего лотка I.

Подается команда на отсекгтель (не показан), который пропускает одну деталь И произвольным концом вниз из подводящего лотка 1 через паз 9 в полость гильзы. При этом возникают две ситуации - деталь падает концом меньшего диаметра вниз и детадь падает вниз участком большего диаметра. В первом случае деталь, проходя через полость гильзы, устанавливается в пазу 10 и «зависает в нем на заплечиках, образованных разностью диамет5

ров своих участков. Поступает команда на привод 6, и досылатель 5 перемещается влево. При этом освобождается ориентирующий элемент - втулка 7, который под действием распрямляющейся предварительно сжатой пружины 8 также перемещается влево в кольцевой полости, образованной между гильзой 3 и втулкой 4, до встречи и контакта с участком детали П. В данном случае взаимодействие осуществляется в

0 нижней части втулки 7 с участко.м меньшего диаметра детали, «зависшей в пазу 10. При дальнейшем движении досылателя 5 и втулки 7 последняя воздействует на указанный конец и разворачивает деталь II

по часовой стрелке, одновременно выводя ее из паза в продольную полость гильзы (фиг. 2). Разжатая пружина 8 останавливается вместе с ориентирующей втулкой 7, а перемещаюцдийся досылатель, воздействуя на уже сориентированную меньшим концом

0 вперед деталь, продвигает ее к торцу наконечника 12 в положение, требуемое для дальнейщей установки детали 11 в патрон станка. Деталь фиксируется фиксатором (не показан). Досылатель, имеющий конусную поверхность, соответствующую внутренней конусной поверхности наконечника 12, совмещается с этой поверхностью, и дальнейшее движение толкателя приводит к перемещению всего узла, содержа- идего гильзу 3, втулку 4, наконечник 12 с зафиксированной деталью И, к патрону станка. После того, как деталь закрепляется в патроне, осуществляется ее рас- фиксирование и подача сжатого воздуха в щтоковую полость привода 6. Досылатель 5 перемещается вправо вместе с гильзой 3 до исходного положения. Цикл окончен.

В случае, когда из подводящ,его лотка деталь 1 I попадает в гильзу участко.м большего диаметра вниз, происходит также ее установка в пазе 10, но поскольку этот паз имеет размер меньше, чем указанный участок, то деталь не заходит и не «проваливается в паз, а размещается полностью над }{им, причем конец меньще- го диаметра находится в верхней части. При движении досылателя 5 влево контакт

с втулки 7 с концом меньшего диаметра осуществляется в верхней части и деталь опрокидывается против часовой стелки, устанавливаясь в продольной полости гильзы внозь участком меньшего диаметра вперед. Дальнейшее перемещение детали происQ ходит аналогично рассмотренному.

Формула изобретения

Загрузочное устройство, содерх ащее подводящий лоток, отводящий лоток, установ- 5 ленный перпендикулярно подводяще.му лотку, толкатель, установленный с воз.мож- ностью возвратно-поступательного перемещения, досылатель, размещенньгй с возмож0

0

ностью возвратно-поступательного перемещения от соответствующего привода, отличающееся тем, что, с целью расширения функциональных возможностей, устройство снабжено установленной с возможностью возвратно-поступательного перемещения вдоль отводящего лотка гильзой с двумя диаметрально расположенными пазами, выполненными на его цилиндрической образующей, один из которых расположен с

возможностью совмещения с выходным отверстием подводящего лотка, причем выходное отверстие гильзы выполнено с конической заходной частью, а толкатель - в ви- де подпружиненной втулки, установленной внутри кольцевой полости гильзы, при этом досылатель выполнен в виде цилиндра с конической рабочей частью и установлен внутри втулки с возможностью взаим одейст- вия с гильзой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскошлифовальный автоматический комплекс для двусторонней обработки деталей | 1988 |

|

SU1657372A1 |

| Автооператор для многошпиндельных станков | 1986 |

|

SU1465248A1 |

| Автооператор для горизонтальных многошпиндельных токарных станков | 1980 |

|

SU882724A1 |

| Ориентирующее устройство | 1979 |

|

SU774912A2 |

| Автоматизированный комплекс | 1985 |

|

SU1465205A1 |

| Загрузочное устройство | 1974 |

|

SU618255A1 |

| Устройство для ориентации цилиндрических деталей с кольцевой проточкой | 1990 |

|

SU1756107A2 |

| Устройство для загрузки заготовок | 1974 |

|

SU570456A1 |

| Загрузочное устройство | 1973 |

|

SU448938A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

Изобретение относится к станкостроению, преимущественно к загрузочному оборудованию для металлорежущих станков, и предназначено для автоматической установки непосредственно в патрон станка заготовок типа ступенчатых втулок, валиков, щтуцеров, т. е. цилиндрических заготовок с участками разных диаметров. Целью изобретения является расширение функциональных возможностей загрузочного устройства за счет подачи ориентированных деталей. Обрабатываемая деталь 11 подается из подводящего лотка 1. Деталь может упасть в полость гильзы 3 вниз меньшим диаметром или вверх меньшим диаметром. В первом случае деталь проваливается в паз 10. Затем досылатель 5, перемещаясь от привода 6, освобождает втулку 7. Втулка 7, перемещаясь от пружины 8, ударяет по нижней части детали 11 и поворачивает ее против часовой стрелки. Затем досылатель 5 выталкивает деталь 11 в выходное отверстие гильзы 3, одновременно перемещая ее влево. Деталь зажимается в патроне станка. После этого досылатель 5 с гильзой возвращаются в исходное положение. Если деталь упала в полость гильзы 3 вверх меньшим диаметром, она не проваливается в паз 10 и втулка 7 ударяет по верхней части детали, поворачивая ее против часовой стрелки. Таким образом, деталь выдается всегда ориентированной меньшим диаметром вперед. 5 ил. с S С/ с

Фиг. 2

Фиг.З

Y/////////////////////////

/)

mmw////m 4

А-А

5

| 0 |

|

SU189360A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1986-12-30—Подача