(46) 15.11.92. Бюл. № 42

(21)3974314/05

(22)19.11.85

(72) В.А.Кабанов, В.И.Сметаиюк, А.Г.Лиакумович, А.П.Бобров, А.И.Прудников, В.С.Савельев,

А.П.Ворол(ейкии и Г.З.Сахапов

К.М.Кодага

(54) СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗНОГО ПОЛИМЕРА-НОСИТЕЛЯ В ФОРМЕ ПЛАСТИН, ПЛЕНОК, ЦШ М1ДРОВ , ГРАНУЛ (57) Изобретение отнс снтся к способу получения гелеобразного полимера- носителя, обладающего повышенной способностью комплексно связывать соединение переходных металлов. Эффект достигается за счет способа получения носителя р, форме пластин, пленок, цилиндров, гранул, заключающегося в прививке к каучуку тройному сополимеру этилена, прошшена и песопряженно- го диена в его 10-30%-ном растворе поливинилпиридина (ПВП) в углеводородном растворителе и затем метакри- лоиой кислоты (ИМАК) или сначала МАК, а затем ПВП в количестве 5-20 мас.Х (на каучук) кажд.ого при массовом соотношении ПВПШМАК 0,8-J,5:1,0 с по- следукицим введением н реакционную . массу смешивающего агента в количсст- с ве 2-5 мас.% (на каучук), концентриро- панием ее, подачей в пресс-форму и вулканизацией при JAO-ICO C и давлении 20-90 атм в течение J5-30 мин. I табл.

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1070883A1 |

| Способ получения гелеобразного полимера-носителя в форме жгутов или гранул | 1985 |

|

SU1407005A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1078893A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1074105A1 |

| Способ получения олефиновых углеводородов | 1989 |

|

SU1586113A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1070882A1 |

| Способ получения катализатора для димеризации и содимеризации олефинов | 1985 |

|

SU1365431A1 |

| Способ получения полимерного носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1029464A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1077250A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1070880A1 |

О Ч

ИтоПретс.пме (ч ипсится к химии вы гок(1мо.пекулярньгх соединений, конкретно -- к способу получения гелеобраз- ного полимера-носителя, обладающего способностью комплексно сиязывать соединения переходных металлов.

113обрете1и1Я является способ получения сшитого гелеобразпого полимера-носителя, содержащего в качестве комплексообразователя микролиганд двойной природы и обладающего повы- meHMofi комплексообразутощей способ- иостыо к соединениям переходных ме- таллов.

Пример . В трехгбрлую кол- на 1,5 л, снабженную механической мешг.щ-ой, обратным холодильником, ка пель ииией, в токе аргона заливают 300 г гептана. Колбу устанавлипаютв терг- остат, включают обогрев и по достижении вводят 150 г тройной сополимер этилена, пропилена и несопряженного диена (СКЭПТ), перемешивают до полного растворения каучука, поднимают температуру до и вводят 3,5 г дипитрила азобисизомасляной к 1слоты (ДИНИИЗ) , перемешивают в те- челие 30 мин, затем вводят 20,0 г .ппиридина (А-ВП) и продол- . saior перемешивание еще в течение Юм 3 атмосфере аргона. Полимерную компо нищпо охлая;дэют до 40 С, вновь вл одят 1,5 г ДИ11ИИЗ, перемешивают в течение. 15 1ин, после чего вводят 20 г метакриловой кислоты (МАК), температуру поднимают до и продол- Лчвют гфпвивочную сополимеризацию в течение 4 ч. Полученная бинарная по- лимерняя кпмиазиция (по анализу сухого вегчества) содержит, мас,%: СКЭПТ 60,А; 1ШП )9,7 и ПМАК 19,9, В полученную полимерную композицию вводят при перемешивании 6,0 г перекиси бен зоила, смесь концентрируют до остаточного содержания растворителя 12,0 мас,%, затем полимерную композицию подают в пресс-форму, где при 160 С, давлении 20 атм п течеиие 30 мин ее формуют и вулканизуют в одну стадию в форме , гранул,ци линдров диаметром 2 мм. Получают 184.3 г полимера-носителя, содержаще Г О по анализу, мас,%; ПВП 19,7, ПМАК 19,9, остальное - СКЭПТ, массо- }зое отношение ПВП:НМЛ 0,99, степень наоуха1П1я 4,8 г par гнориголя на I г полимора-носителя .

с

0 5 0 Q 5

0

5

Пример 2, В реактор из нержавеющей стали объемом 8,0 л снабженный якорной мешалкой, рубашкой для обогрева, заливают 3,0 кг экстракци- онного бензина, продувают азотом в течение 2 ч, при перемеагивании загружают 0,73 кг промышленного СКЭПТ, включают обогрев и перемешивают под азотной подушкой при до полного растворения каучука, вводят 7,3 г ДНПИИЗ, перемешивают в течение 1 ч, затем добавляют еще 13,0 г ДИНИИЗ, перемешивают 30 мин, после чего вводят 37,3 г МАК и ведут прививочную сополимеризадию при в течение 5 ч. Раствор привитого сополимера о;, лаждают до вводят при поремешц- 1ании J5,0 г ДШНШЗ и 48,7 4-ВП, тс- лературу поднимают до и ведут прививочну.о сополимеризацию в течение 6 ч, поддерживая давление в аппа рате постоянным. Бинарная полимерная композиция по анализу сухого веществ;1 содержит, мас,%: СКЭПТ 88,5; ПМАК 3,0; ПВП 6,5. В полученную полимерную композицию вводят при перемешивании 23,0 г перекиси беизоила, смесь концентрируют до остаточного содержания растворителя 13,0 мас,%, затем полимерную композицию подают в пресс- форму, где при 130 С, давлении 70 атм в течение 23 мин ее формуют и вулканизуют Б одну стади о в форме пластин, гранул, цилиндров диаметром 3 мм, Получают 802,3 г полимера-носителя, содержащего по анализу, мас,%: ПВП 6,3; ПМАК 5,0, остальное - СКЭПТ, мае совое отношение ПВП:ПМАК 1,3, степень набухания 3,А растворителя на г полимера-носителя.

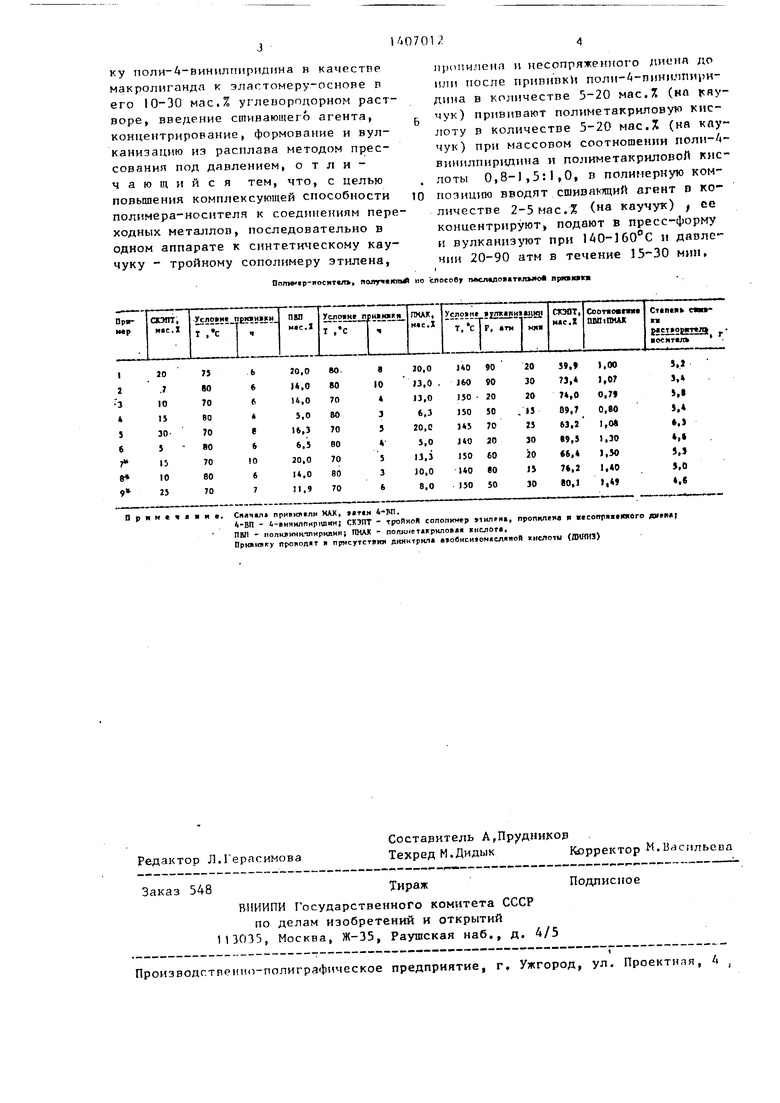

Используя методики, приведенные в примерах 1 и 2, получают полимерные носителя различного состана. В таблице приведены условия их приготовления и основные характеристики,

Предлагаемое изобретение позволяет получать бииарнь111 полимер-носитель заданной геометрической формы и размеров, обладаю ций повышонн М способностью связывать соединения переходных металлов,

Ф о р м у л Я изобретения

1 , Способ получения г-елеобразного полнмера-носчтеля н Фо1-1гк; пластин, пленок, «:)и1ИНДП(5В, гранул, вк;почаю- |Щий радикал1-но-пнипии1ич лннум припивку поли-А-винилпиридина в качестпе макролпганда к эластомеру-основе п его 10-30 мас,% углевородорном растворе, введение сшивающего агента, концентрирование, формование и вулканизацию из расплава методом прессования под давлением, отличающийся тем, что, с целью повьшеиия комплексующей способности полимера-носителя к соединениям переходных металлов, последовательно в одном аппарате к синтеткческому каучуку - тройному сополимеру этилена,

Oomwip-MocftTtjt nony citiaA no способу Т1«сл«лояат л | ой лрпяткш

4-ВП - Ь-ви«ияпир1и1яи СКЭПТ - тройной cononiwep , пролплемв я ecomiiimtiiKOro дивйАГ

ПВП - полшинитляривин , ПНАК - попклетлиркловах ккслота,

Привнжу про 1оп«т к присутствии димитрил в§овнсн10нвсл 1ЯоЯ кнслсми (ДШШЗ)

пропилена и несопряженного диена до или после привипкИ поли- -пинплпирм- дина в количестве 5-20 мас.% (на гяу чук) прививают полиметакриловую кислоту в количестве 5-20 нас.Х (на каучук) при массовом соотношении поли-А- винилпиридина и полиметакриловой кислоты 0,8-1,5:1,0, в полимерную композицию вводят сшивакщий агкит D количестве 2-5 мас.% (на каучук) , се концентрируют, подают в пресс-форму н вулканизуют при I O-IGO C и давлении 20-90 атм в течение 15-30 нин.

Авторы

Даты

1992-11-15—Публикация

1985-11-19—Подача