Изобретение относится к области машиностроения, может быть использовано при шлифовании криволинейной поверхности детали и является усовершенствованием изобретения по авт. св. № 891359.

Цель изобретения - повышение точности поверхности при обработке цилиндрическим шлифовальным кругом за счет уменьшения погрешности поверхности, появляюш,ейся при обработке изношенным шлифовальным кругом.

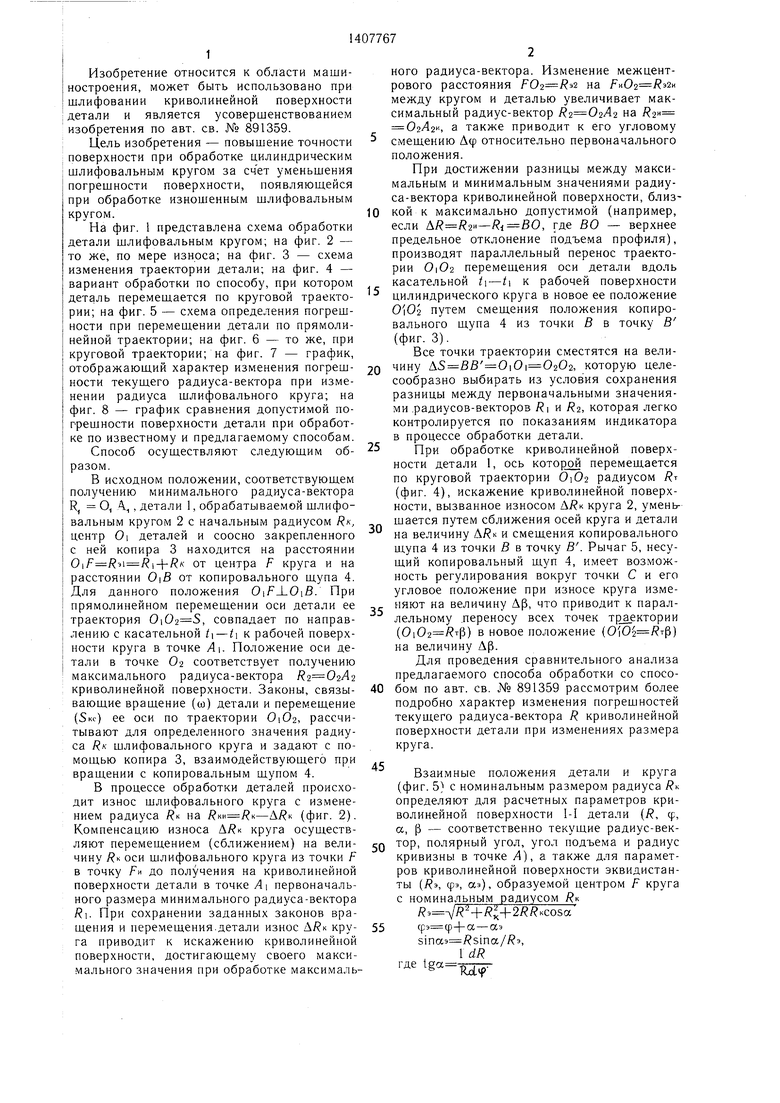

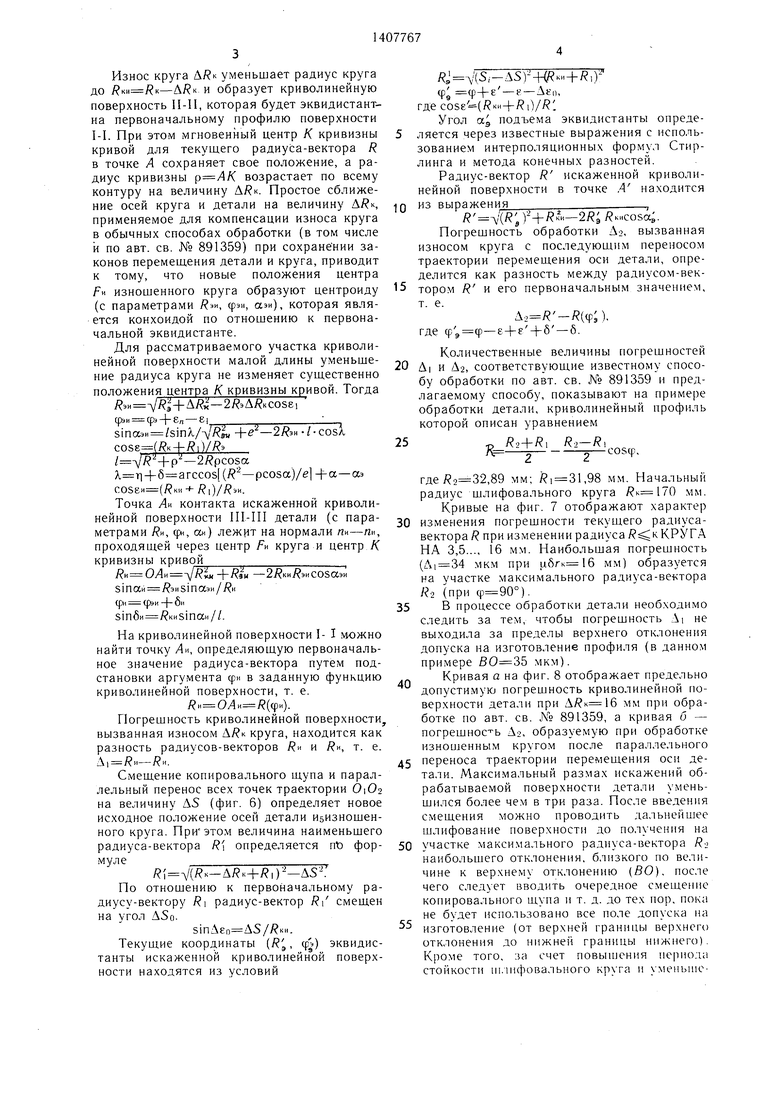

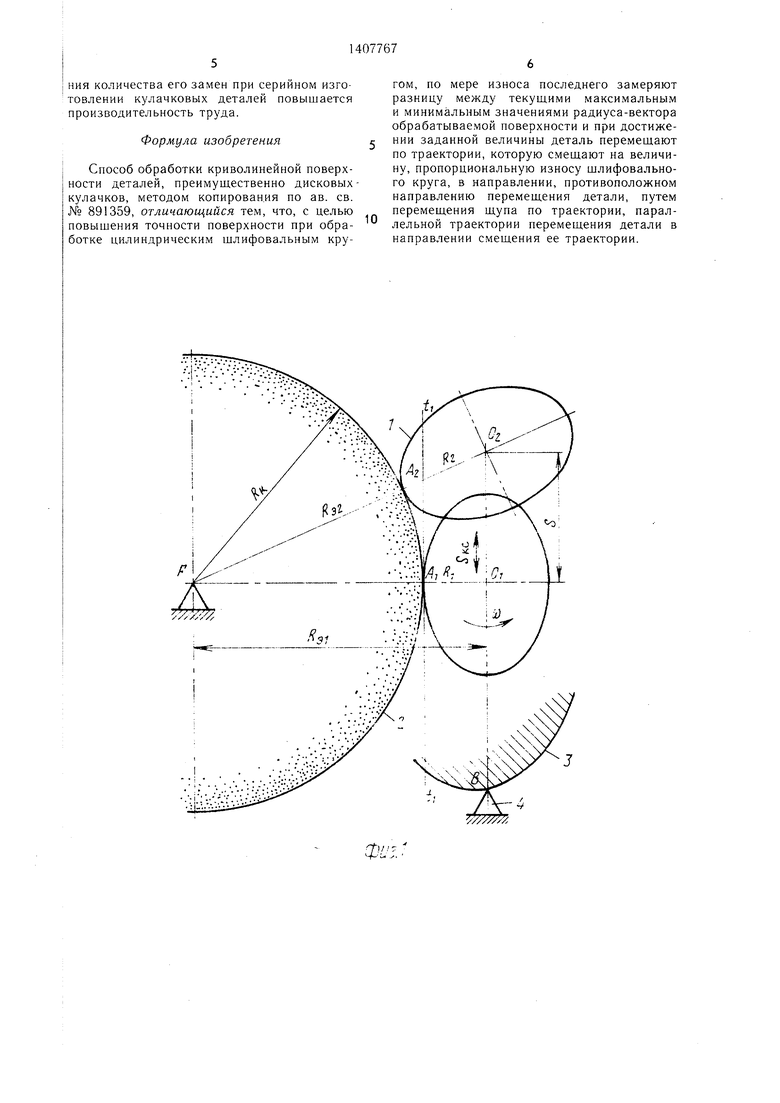

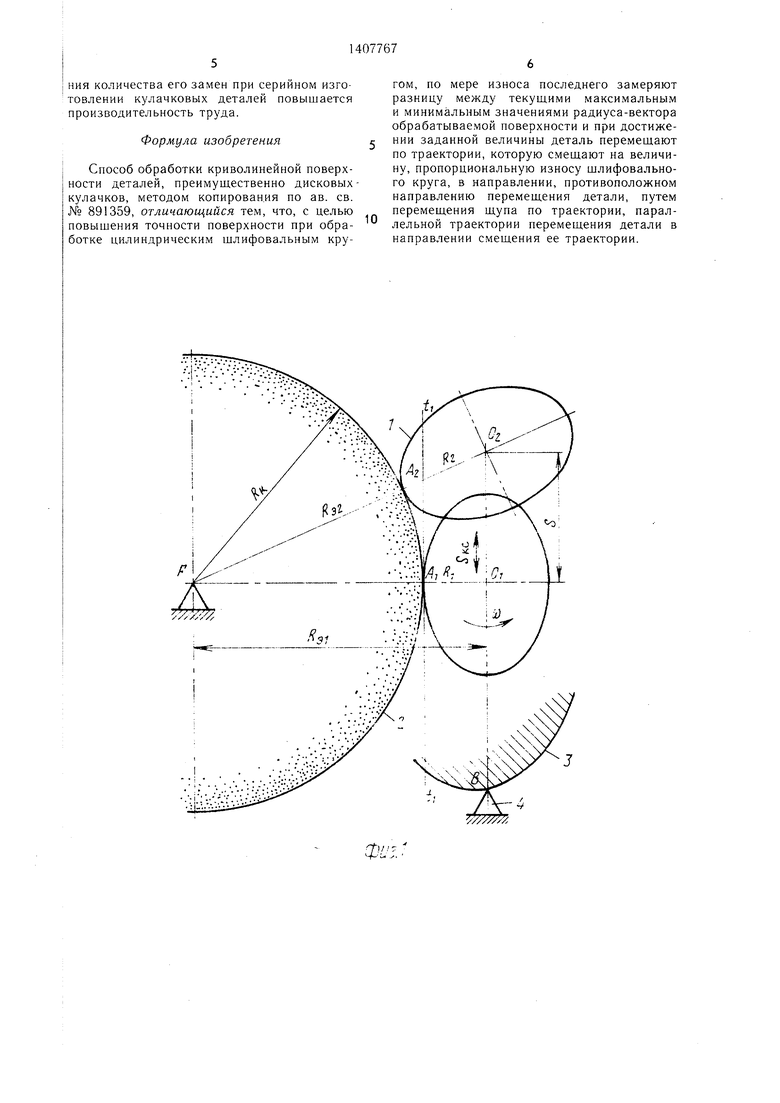

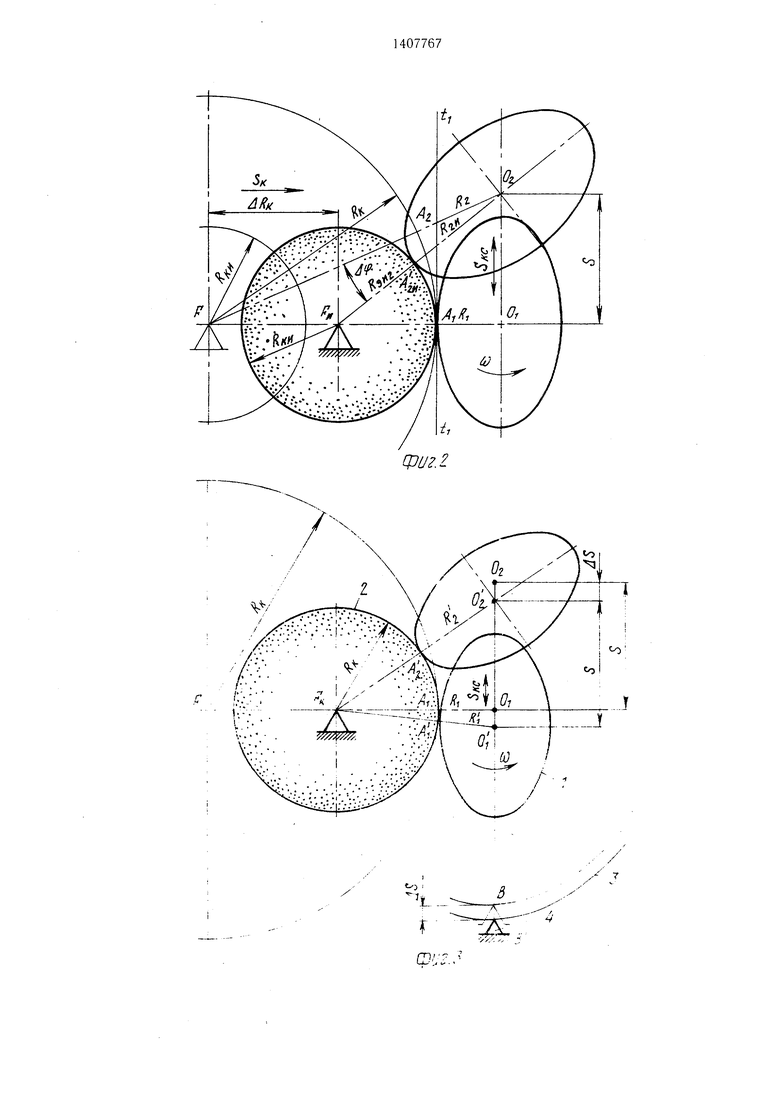

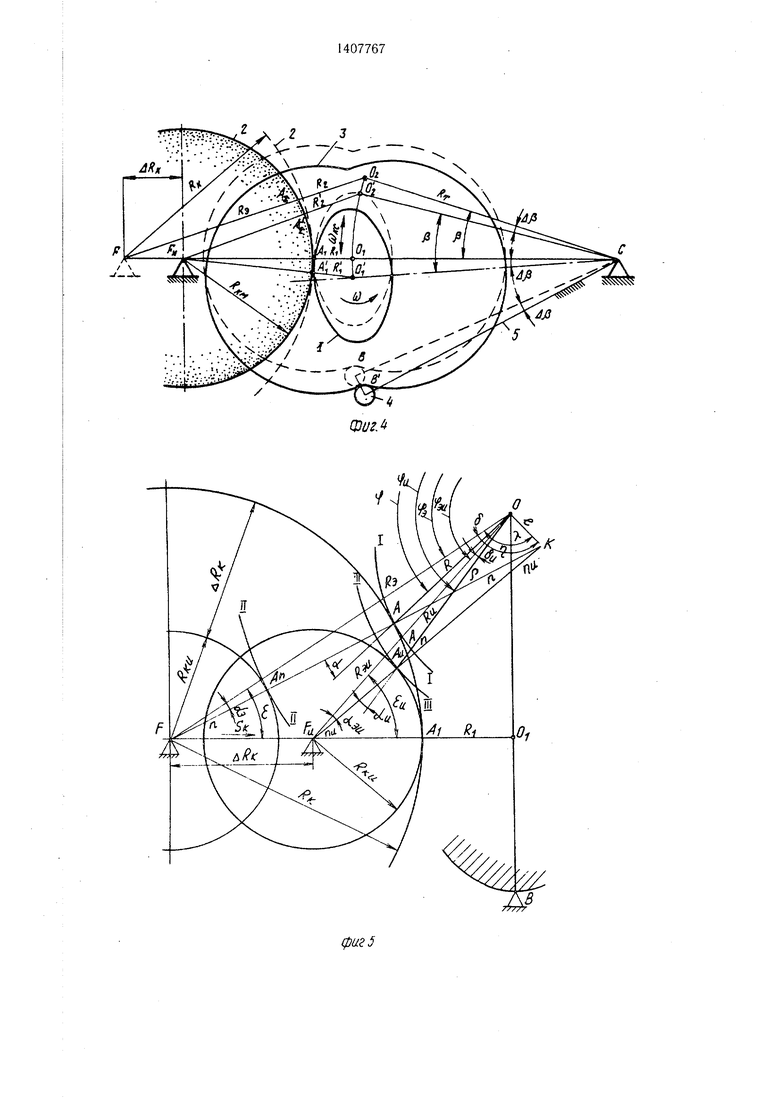

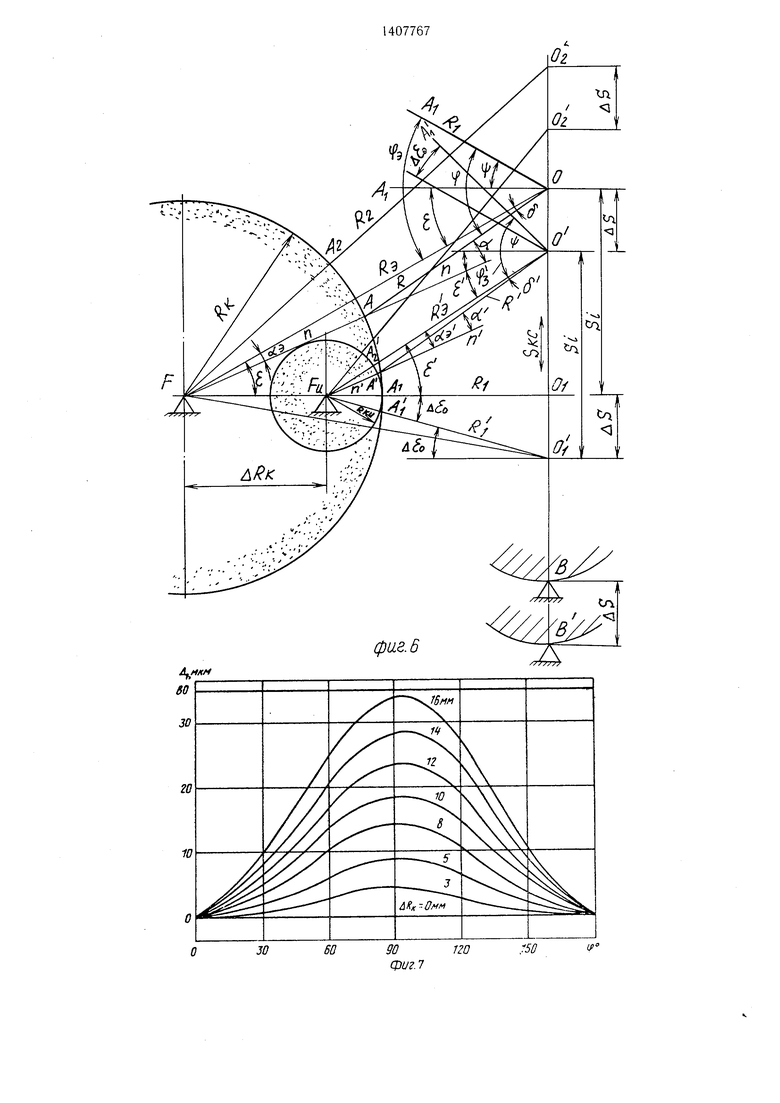

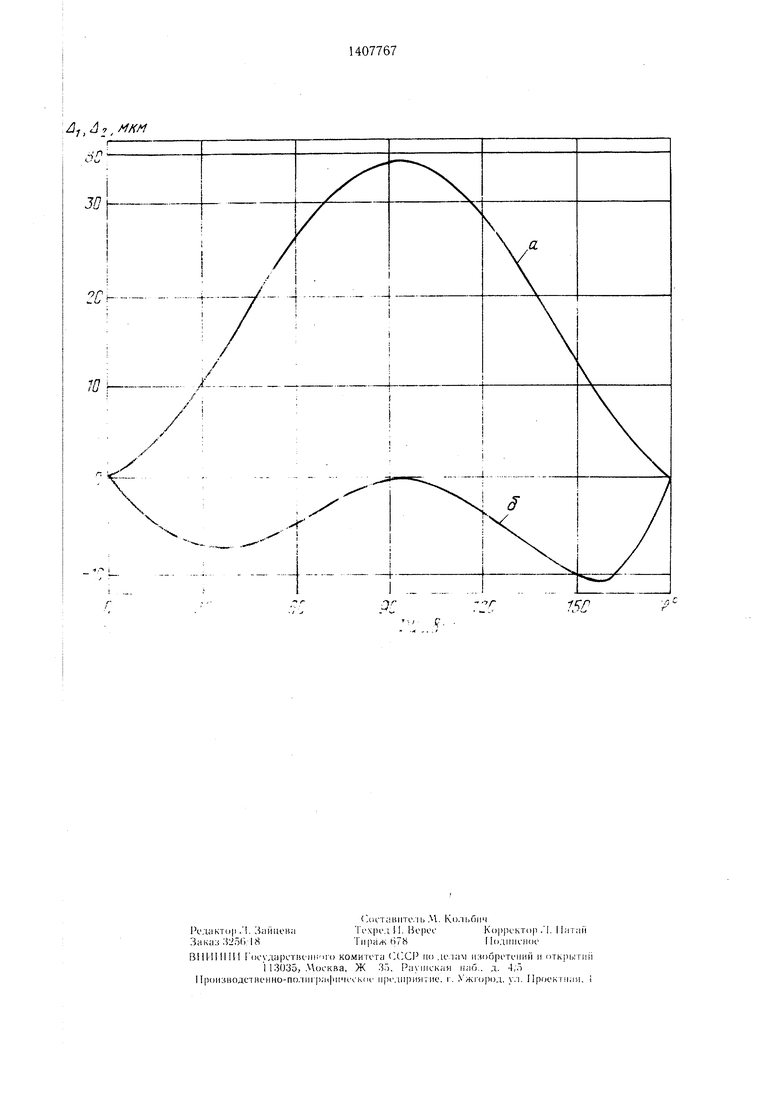

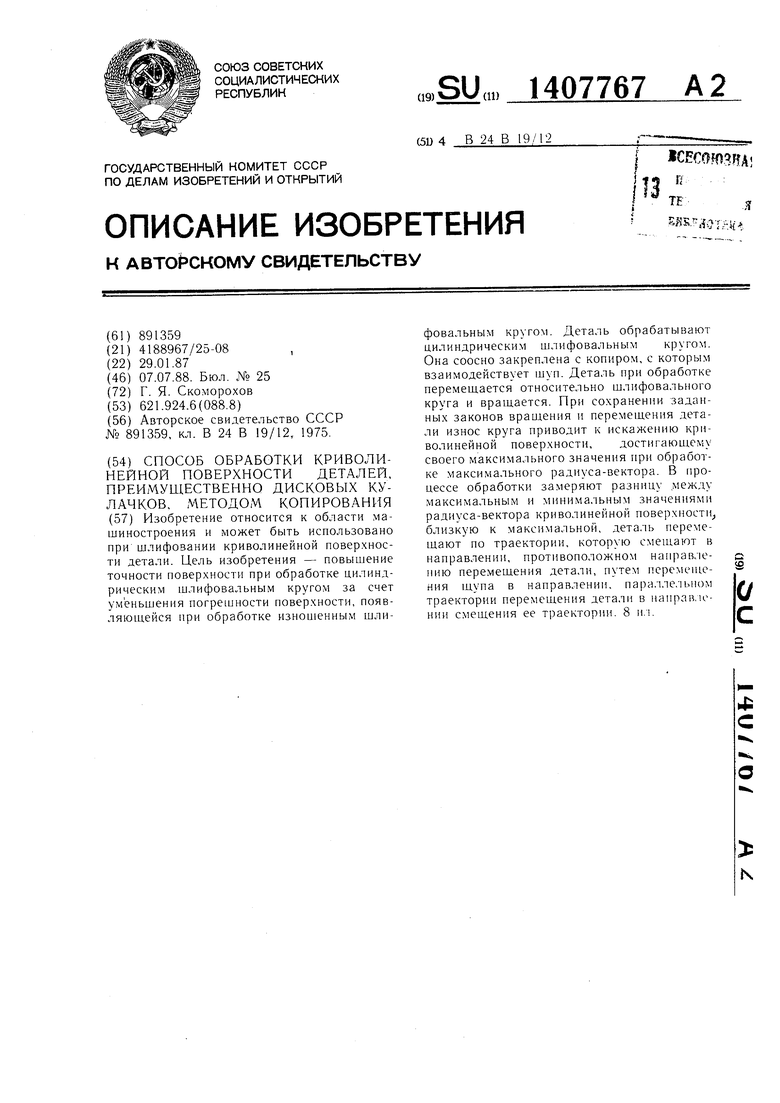

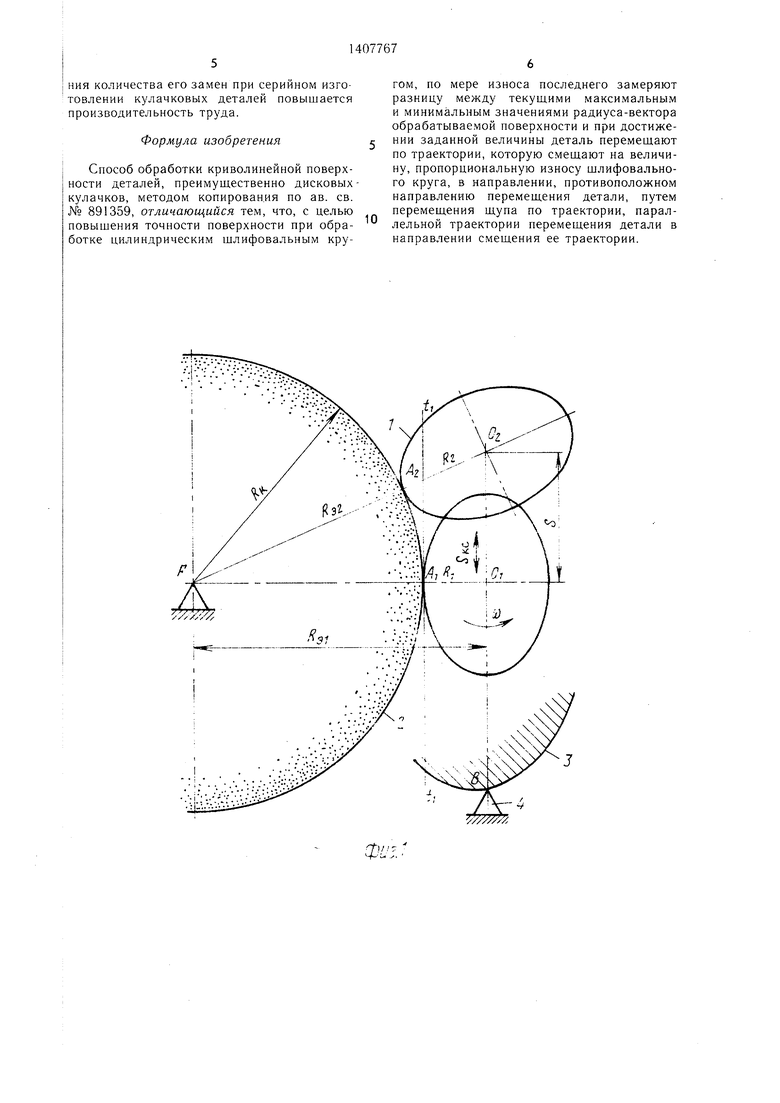

На фиг. 1 представлена схема обработки детали шлифовальным кругом; на фиг. 2 - то же, по мере износа; на фиг. 3 - схема изменения траектории детали; на фиг. 4 - вариант обработки по способу, при котором деталь перемешается по круговой траектории; на фиг. 5 - схема определения погрешности при перемеш.ении детали по прямолинейной траектории; на фиг. 6 - то же, при круговой траектории; на фиг. 7 - график, отображаюш,ий характер изменения погреш- ности текуш.его радиуса-вектора при из,ме- нении радиуса шлифовального круга; на фиг. 8 - график сравнения допустимой погрешности поверхности детали при обработке по известному и предлагаемому способам.

Способ осуш.ествляют следуюш,им об- разом.

В исходном положении, соответствуюшем получению минимального радиуса-вектора R, О, А.,, детали 1, обрабатываемой шлифовальным кругом 2 с начальным радиусом RK, центр Oi деталей и соосно закрепленного с ней копира 3 находится на расстоянии от центра F круга и на расстоянии от копировального шупа 4. Для данного положения . При прямолинейном перемещении оси детали ее траектория , совпадает по направлению с касательной t - t к рабочей поверхности круга в точке А. Положение оси детали в точке 02 соответствует получению максимального радиуса-вектора / 2 02/l2 криволинейной поверхности. Законы, связы- вающие вращение (со) детали и перемещение (5кс) ее оси по траектории OiOz, рассчитывают для определенного значения радиуса RK шлифовального круга и задают с помощью копира 3, взаимодействующего при вращении с копировальным щупом 4.

В процессе обработки деталей происходит износ шлифовального круга с изменением радиуса RK на (фиг. 2). Компенсацию износа круга осуществляют перемещением (сближением) на вели- чину к оси шлифовального круга из точки F в точку Г до получения на криволинейной поверхности детали в точке А первоначального размера минимального радиуса-вектора R. При сохранении заданных законов вращения и перемещения.детали износ кру- га приводит к искажению криволинейной поверхности, достигающему своего макси- .мального значения при обработке максималь

5

0

0

Q 5

0

5

5

ного радиуса-вектора. Изменение межцентрового расстояния на . между кругом и деталью увеличивает максимальный радиус-вектор на 02/124, а также приводит к его угловому смещению Л(р относительно первоначального положения.

При достижении разницы между максимальным и минимальным значениями радиуса-вектора криволинейной поверхности, близкой к максимально допустимой (например, если , где ВО - верхнее предельное отклонение подъема профиля), производят параллельный перенос траектории О|02 перемещения оси детали вдоль касательной к рабочей поверхности цилиндрического круга в новое ее положение 0102 путем смещения положения копировального щупа 4 из точки В в точку В (фиг. 3).

Все точки траектории сместятся на величину , которую целесообразно выбирать из условия сохранения разницы между первоначальными значениями .радиусов-векторов R и R, которая легко контролируется по показаниям индикатора в процессе обработки детали.

При обработке криволинейной поверхности детали 1, ось которой перемещается по круговой траектории Oi02 радиусом R (фиг. 4), искажение криволинейной поверхности, вызванное износом круга 2, уменьшается путем сближения осей круга и детали на величину и смещения копировального щупа 4 из точки В в точку В . Рычаг 5, несущий копировальный щуп 4, имеет возможность регулирования вокруг точки С и его угловое положение при износе круга изменяют на величину Др, что приводит к параллельному .переносу всех точек траектории () в новое положение () на величину Др.

Для проведения сравнительного анализа предлагаемого способа обработки со способом по авт. св. № 891359 рассмотрим более подробно характер изменения погрешностей текущего радиуса-вектора R криволинейной поверхности детали при изменениях размера круга.

Взаимные положения детали и круга (фиг. 5) с номинальным размером радиуса определяют для расчетных параметров криволинейной поверхности I-I детали (/, ф, ее, Р - соответственно текущие радиус-вектор, полярный угол, угол подъема и радиус кривизны в точке А), а также для параметров криволинейной поверхности эквидистан- ты (, фэ, аэ), образуемой центром F круга с номинальным радиусом RK

R R +R -{-2RR cosa

фэ ф-|-а -аэ

sina3 / sina// 3,

dR -ле ё Износ круга уменьшает радиус круга до и образует криволинейную поверхность I1-II, которая будет эквидистантна первоначальному профилю поверхности I-I. При этом мгновенный центр К кривизны кривой для текущего радиуса-вектора R в точке А сохраняет свое положение, а радиус кривизны ( возрастает по всему контуру на величину . Простое сближение осей круга и детали на величину , применяемое для компенсации износа круга в обычных способах обработки (в том числе и но авт. св. № 891359) при сохране нии законов перемещения детали и круга, приводит к тому, что новые положения центра F изношенного круга образуют центроиду (с параметрами Rm, фэи, аэн), которая является конхоидой по отношению к первоначальной эквидистанте.

Для рассматриваемого участка криволинейной поверхности малой длины уменьшение радиуса круга не изменяет существенно положения центра К кривизны кривой. Тогда

,e

фаи Срэ-)-8л - 61

8шаэи /51пХ/л/ |„ +е -2Кзи -l-cos

(()

-2/ pcosa .Ti+6 arccos(/ -pcosa)/el

С05Еи + Ri)/R-M.

Точка Ли контакта искаженной криволинейной поверхности Ill-Ill детали (с параметрами R, ери, сси) лежит на нормали «и-т, проходящей через центр F круга и центр /С кривизны кривой

-2У ки/ эисо8аэи

sinan / 3Hsina3ii//,i

(р„ фэ„-|-б,1

sin6n / KMsinaii//.

На криволинейной поверхности I- I можно найти точку Ли, определяющую первоначальное значение радиуса-вектора путем подстановки аргумента фи в заданную функцию криволинейной поверхности, т. е. (фи).

Погрешность криволинейной поверхности вызванная износом круга, находится как разность радиусов-векторов R и , т. е.

Д,.

Смещение копировального щупа и параллельный перенос всех точек траектории Oi02 на величину AS (фиг. 6) определяет новое исходное положение осей детали Ибизношен- ного круга. При этом величина наименьшего радиуса-вектора R определяется пЪ формуле

R ()--AS-.

По отношению к первоначальному радиусу-вектору R радиус-вектор смещен на угол ASo.

sinAen AS// KH.

Текущие координаты (R ., ф ) эквидис- танты искаженной криволинейной поверхности находятся из условий

R(

Фэ Ф+Е -е -Ае,), где со5е (,)

Угол а д подъема эквидистанты опреде- ляется через известные выражения с использованием интерполяционных формул Стир- линга и метода конечных разностей.

Радиус-вектор R искаженной криволинейной поверхности в точке А находится n из выражения

/I / I-

()2+/ к „-2/ ,,cosa;.

Погрешность обработки АО, вызванная износом круга с последующим переносом траектории перемещения оси детали, определится как разность между радиусом-век- 5 тором R и его первоначальным значением, т. е.

(ф;), где + е + б -б.

Количественные величины погрешностей 0 А| и А2, соответствующие известному способу обработки по авт. св. № 891359 и предлагаемому способу, показывают на примере обработки детали, криволинейный нрофиль которой описан уравнением

25

D

rt 55- - 05ф,

,89 мм; /, 31,98 мм. Начальный

радиус щлифовального круга мм.

Кривые на фиг. 7 отображают характер

0 изменения погрешности текущего радиуса- вектора/ при изменении радиуса/ к КРУ ГА НА 3,5..., 16 мм. Наибольшая погрешность (Ai 34 мкм при ji6rK 16 мм) образуется на участке максимального радиуса-вектора (при ).

5 В процессе обработки детали необходимо следить за тем, чтобы погрешность AI не выходила за пределы верхнего отклонения допуска на изготовление профиля (в данном примере мкм).

- Кривая а на фиг. 8 отображает предельно допустимую погрешность криволинейной поверхности детали при мм при обработке по авт. св. N° 891359, а кривая б - погрещнос- ь АЗ, образуемую при обработке изношенным кругом после параллельного

5 переноса траектории перемещения оси детали. Максимальный размах искажений обрабатываемой поверхности детали уменьшился более чем в три раза. После введения смещения можно проводить дальнейшее шлифование поверхности до получения на

0 участке максимального радиуса-вектора R- наибольшего отклонения, близкого по величине к верхнему отклонению (ВО), после чего следует вводить очередное смещение копировального щупа и т. д. до тех пор, пока не будет использовано все поле допуска на

изготовление (от верхней границы верхнего отклонения до нижней границы нижнего). Кроме того, за счет повьпиения периода стойкости И1.1ифовального круга и умеиыпсния количества его замен при серийном изготовлении кулачковых деталей повышается производительность труда.

Формула изобретения

Способ обработки криволинейной поверхности деталей, преимущественно дисковых- кулачков, методом копирования по ав. св. № 891359, отличающийся тем, что, с целью повышения точности поверхности при обработке цилиндрическим шлифовальным кру

гом, по мере износа последнего замеряют разницу между текуш,ими максимальным и минимальным значениями радиуса-вектора обрабатываемой поверхности и при достижении заданной величины деталь перемещают по траектории, которую смещают на величину, пропорциональную износу щлифовально- го круга, в направлении, противоположном направлению перемещения детали, путем перемещения щупа по траектории, параллельной траектории перемещения детали в направлении смещения ее траектории.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки криволинейной поверхности деталей,преимущественно дисковых кулачков,методом копирования | 1975 |

|

SU891359A1 |

| Устройство для обработки кулачковых деталей | 1981 |

|

SU1024230A1 |

| Способ копирной обработки кулачковых деталей | 1975 |

|

SU556934A1 |

| Копировально-шлифовальный станок | 1974 |

|

SU554139A1 |

| Способ обработки заготовок многоугольной формы с равноосным контуром | 1985 |

|

SU1291373A1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

| Способ обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU651673A3 |

| Способ обработки поверхности вращения | 1981 |

|

SU1272585A1 |

| Способ компенсации погрешностей формы изделий с некруглым поперечным сечением при токарной обработке | 1984 |

|

SU1219256A1 |

| Способ угловой коррекции положения профиля на изделии | 1978 |

|

SU685441A1 |

Изобретение относится к области машиностроения и может быть использовано при шлифовании криволинейной поверхности детали. Цель изобретения - повышение точности поверхности при обработке цилиндрическим шлифовальным кругом за счет уменьшения погре1пности поверхности, появ- ляюшейся при обработке изнон1енным шлифовальным кругом. Деталь обрабатывают цилиндрическим шлифовальным кругом. Она соосно закреплена с копиром, с которым взаимодействует шуп. Деталь при обработке перемешается относительно шлифовального круга и врашается. При сохранении заданных законов вращения и перемешения детали износ круга приводит к искажению криволинейной поверхности, достигающему своего максимального значения при обработке максимального радиуса-вектора. В процессе обработки замеряют разницу между максимальным и минимальным значениями радиуса-вектора криволинейной пoвepxнocтп близкую к максимальной, дета.чь перемещают по траектории, которую сметают в направлении, противоположном направлению перемещения детали, путем переменю- ния щупа в направлении, параллельном траектории перемещения детали в направлении смещения ее траектории. 8 и.. (О (/ с

J

Ф/

-f- ./н

SO

30

го

10

30

60

JGMM

90 Фиг.7

120

;/37, Jj AW/

| Способ обработки криволинейной поверхности деталей,преимущественно дисковых кулачков,методом копирования | 1975 |

|

SU891359A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-29—Подача