(54) КОПИРОВАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Станок для шлифования сложных поверхностей | 1985 |

|

SU1320044A1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2011 |

|

RU2463149C1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| Устройство для обработки некруглых деталей | 1982 |

|

SU1041268A2 |

| Станок для обработки кулачкового вала | 1979 |

|

SU1042961A1 |

1

Изобретение относится к станкостроению, а именно к шлифовальным станкам.

Известны копировально - шлифовальные станки для обработки кулачковых деталей, содержаш,ие установленную иа станине бабку инструмента с В|раш;аюш,имся шлифовальным кругом и подвижную бабку обрабатываемой детали, на шпиндель которой закреплен копир, взаимодействующий с установленным иа станине станка опорным роликом, причем контур копира эквидистантен зада«ной кривой контура обрабатываемой детали.

Такие станки производят обработку кулачковых деталей с погрешностями, которые являются следствием, во-первых, изменения диаметра шлифовального круга .по мере его износа, и, во-вторых, резких колебаний фактической скорости пере.мешения точки контакта шлифовального круга и детали по контуру последней, т. е. колебаний скорости круговой подачи, что, в свою очередь, вызвано изменениями кривизны контура обрабатываемой детали.

Р1звестны копировально - шлифовальные станки, в которых устранены погрешности, связанные с изменения-ми диаметра шлифовального круга. Такие станки содержат установленную на станине инструментальную бабку и подвижную бабку изделия, перемещаемую относительно оси иьтифовального круга в двух взаимно перпендикулярных направлениях при помонди двух закрепленных на шпинделе бабки изделия копиров, взаимодействуюших с установленными на станине -станка опориыми роликами, причем контур одного копира эквидистантен заданной кривой контура обрабатываемой детали, а контур второго копира выбран из условия постоянного совмешения прямой, проведенной через центры шлифовального круга и опорного ролика первого копира, с центром кривизны заданной кривой контура обрабатываемой детали в точке контакта шлифовального круга и детали.

Однако при обработке деталей на таких станках не устраняются колебания скорости круговой подачи и связанные с ними погрен иости, которые по абсолютной величине превосходят погрешности, вызываемые изменениями диаметра шлифовального круга.

Целью изобретения является повышение точности обработки кулачковых деталей за счет суи1,ествеи1ного снижения погреишостей, вызываемых колебаниями скорости круговой подачи.

Для этого Б предлагаемом стайке в каждой точке контура второго копира отношение подъема его контура к номинальному радиусу шлифовального круга выбрано равным синусу угла между радиусом, проведенным из центра обрабатываемой детали, и нормалью к заданной кривой контура обрабатываемой детали в точке, смещенной на 90° относительно указаиной точки контура второго копира.

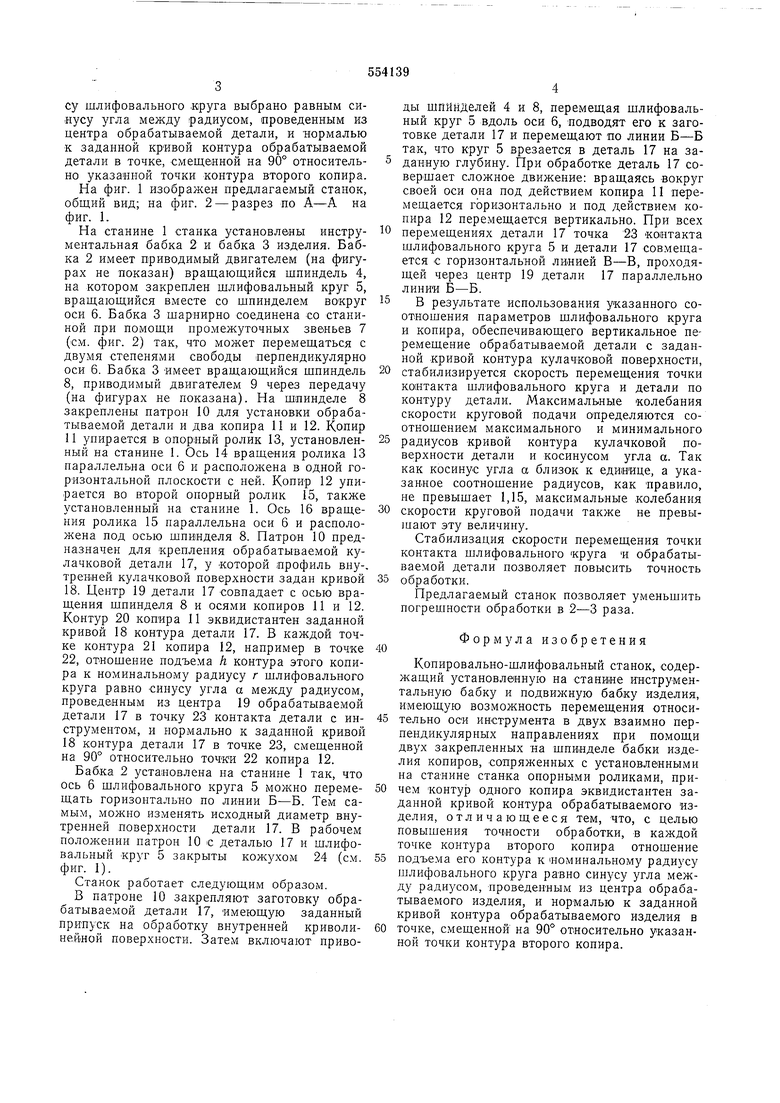

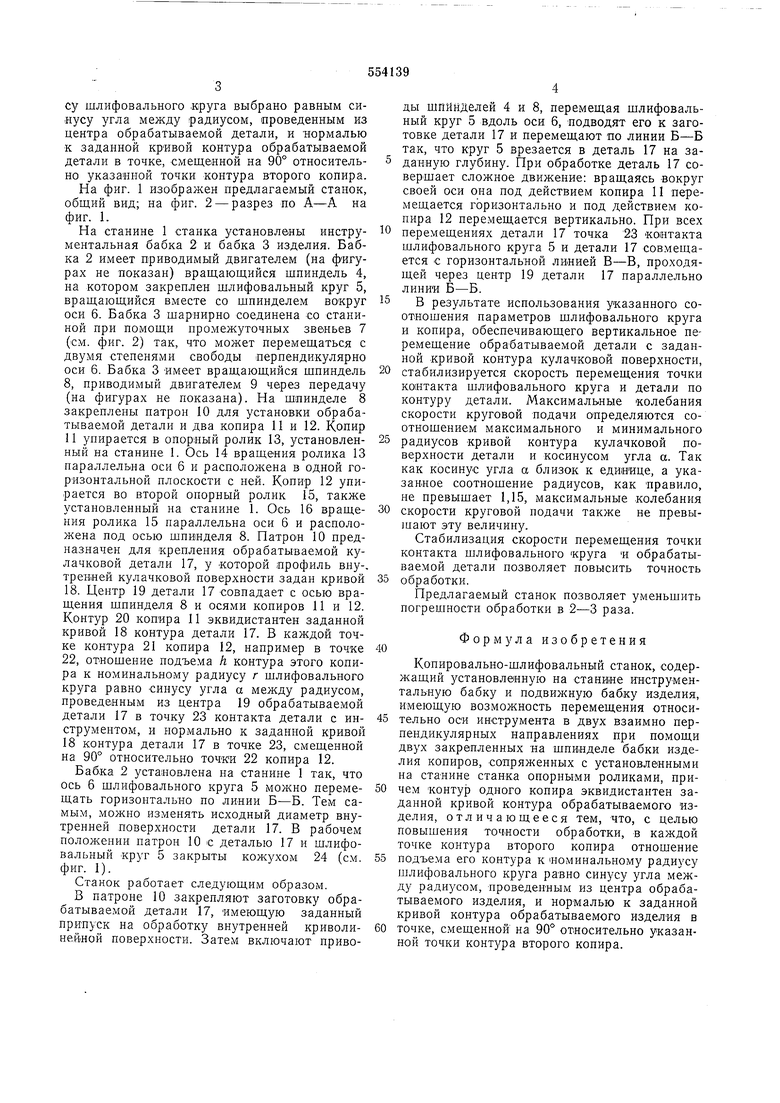

На фиг. 1 изобрал :ен предлагаемый станок, общий вид; на фиг. 2 -разрез но А-А на фиг. 1.

На станине 1 станка установлены инструментальная бабка 2 и бабка 3 изделия. Бабка 2 имеет приводимый двигателем (на фигурах не показан) вращающийся шпиндель 4, на котором закреплен шлифовальный круг 5, вращающийся вместе со шпинделем вокруг оси 6. Бабка 3 шарнирно соединена со станиной при помощи промежуточных звеньев 7 (см. фиг. 2) так, что перемещаться с двумя степенями свободы перпендикулярно оси 6. Бабка 3 имеет вращающийся шпиндель 8, приводимый двигателем 9 через передачу (на фигурах не показана). На шпинделе 8 закреплены патрон 10 для установки обрабатываемой детали и два копира 11 и 12. Копир 11 упирается в опорный ролик 13, установленный на станине 1. Ось 14 вращения ролика 13 параллельна оси 6 и располол ена в одной горизонтальной плоскости с ней. Копир 12 упирается во второй опорный ролик 15, также установленный на станине 1. Ось 16 вращения ролика 15 параллельна оси 6 и расположена под осью шпинделя 8. Патрон 10 предназначен для крепления обрабатываемой кулачковой детали 17, у -которой профиль вну-. тренней кулачковой поверхности задан кривой 18. Центр 19 детали 17 совпадает с осью вращения шпинделя 8 и осями копиров 11 и 12. Контур 20 копира II эквидистантен заданной кривой 18 контура детали 17. В каждой точке контура 21 копира 12, например в точке 22, отношение подъема h контура этого копира к но.минальному радиусу г шлифовального круга равно синусу угла а между радиусом, проведенным из центра 19 обрабатываемой детали 17 в точку 23 контакта детали с инструментом, и нормально к заданной кривой 18 контура детали 17 в точке 23, смещенной на 90° относительно точки 22 конира 12.

Бабка 2 установлена на станине 1 так, что ось 6 шлифовального круга 5 можно перемещать горизонтально по линии Б-Б. Тем самым, можно изменять исходный диаметр внутренней поверхности детали 17. В рабочем положении патрон 10 с деталью 17 и шлифовальный круг 5 закрыты .м 24 (см. фиг. 1).

Станок работает следующим образом.

В патроне 10 закрепляют заготовку обрабатываемой детали 17, имеющую заданный припуск на обработку внутренней криволинейной поверхности. Затем включают приводы шпинделей 4 и 8, перемещая щлифовальный круг 5 вдоль оси 6, подводят его к заготовке детали 17 и перемещают по линии Б-Б так, что круг 5 врезается в деталь 17 на заданную глубину. При обработке деталь 17 совершает сложное движение: вращаясь вокруг своей оси она под действием копира 11 перемещается горизонтально и под действием копира 12 перемещается вертикально. При всех

перемещениях детали 17 точка 23 контакта шлифовального круга 5 и детали 17 совмещается с горизонтальной линией В-В, проходящей через центр 19 детали 17 параллельно линии Б-Б.

В результате использования указанного соотношения параметров шлифовального круга и копира, обеспечивающего вертикальное перемещение обрабатываемой детали с заданной кривой контура кулачковой поверхности,

стабилизируется скорость перемещения точки контакта шлифовального круга и детали по контуру детали. Максимальные колебания скорости круговой подачи определяются соотношением максимального и минимального

радиусов кривой контура кулачковой поверхности детали и косинусом угла а. Так как косинус угла а близок к единице, а указанное соотношение радиусов, как правило, не превышает 1,15, максимальные колебания

скорости круговой подачи также не превышают эту величину.

Стабилизация скорости перемещения точки контакта шлифовального «руга и обрабатываемой детали позволяет повысить точность

обработки.

Предлагаемый станок позволяет уменьшить погрешности обработки в 2-3 раза.

Формула изобретения

Копировально-шлифовальный станок, содерл ащий установленную на станине инструментальную бабку и подвижную бабку изделия, имеющую возможность перемещения относительно оси инструмента в двух взаимно перпендикулярных направлениях при помощи двух закрепленных на шпинделе бабки изделия копиров, сопряженных с установленными на станине станка опорными роликами, причем контур одного копира эквидистантен заданной кривой контура обрабатываемого изделия, отличающееся тем, что, с целью повышения точности обработки, в каждой точке контура второго копира отношение

подъема его контура к номинальному радиусу шлифовального круга равно синусу угла между радизсом, проведенным из центра обрабатываемого изделия, и нормалью к заданной кривой контура обрабатываемого изделия в

точке, смещенной на 90° относительно указанной точки контзфа второго копира.

. 7

Авторы

Даты

1977-04-15—Публикация

1974-08-20—Подача