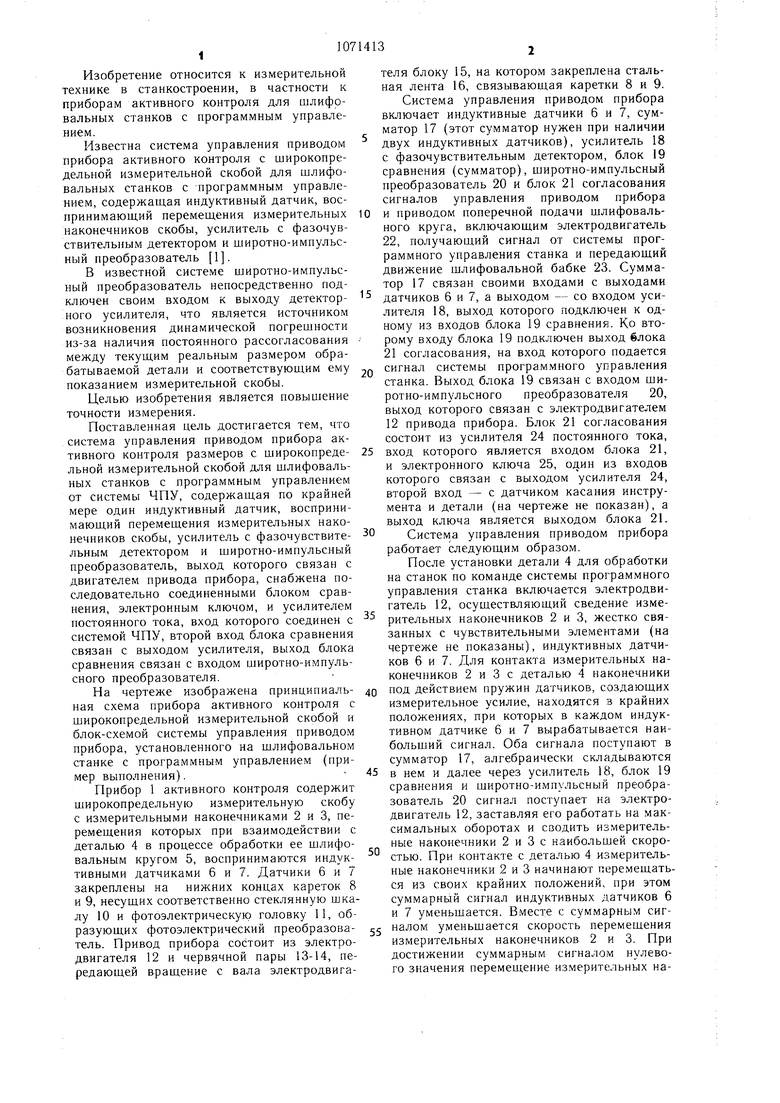

Изобретение относится к измерительной технике в станкостроении, в частности к приборам активного контроля для шлифовальных станков с программным управлением. Известна система управления приводом прибора активного контроля с широкопредельной измерительной скобой для шлифовальных станков с программным управлением, содержаш,ая индуктивный датчик, воспринимающий перемещения измерительных наконечников скобы, усилитель с фазочувствительным детектором и широтно-импульсный преобразователь 1. В известной системе широтно-импульсный преобразователь непосредственно подключен своим входом к выходу детекторного усилителя, что является источником возникновения динамической погрешности из-за наличия постоянного рассогласования между текущим реальным размером обрабатываемой детали и соответствующим ему показанием измерительной скобы. Целью изобретения является повышение точности измерения. Поставленная цель достигается тем, что система управления приводом прибора активного контроля размеров с широкопредельной измерительной скобой для шлифовальных станков с программным управлением от системы ЧПУ, содержащая по крайней мере один индуктивный датчик, воспринимающий перемещения измерительных наконечников скобы, усилитель с фазочувствительным детектором и широтно-импульсный преобразователь, выход которого связан с двигателем привода прибора, снабжена последовательно соединенными блоком сравнения, электронным ключом, и усилителем постоянного тока, вход которого соединен с системой ЧПУ, второй вход блока сравнения связан с выходом усилителя, выход блока сравнения связан с входом широтно-импульсного преобразователя. На чертеже изображена принципиальная схема прибора активного контроля с широкопредельной измерительной скобой и блок-схемой системы управления приводом прибора, установленного на шлифовальном станке с программным управлением (пример выполнения). Прибор 1 активного контроля содержит широкопредельную измерительную скобу с измерительными наконечниками 2 и 3, перемещения которых при взаимодействии с деталью 4 в процессе обработки ее шлифовальным кругом 5, воспринимаются индуктивными датчиками 6 и 7. Датчики б и 7 закреплены на нижних концах кареток В и 9, несущих соответственно стеклянную шкалу 10 и фотоэлектрическую головку 11, образующих фотоэлектрический преобразователь. Привод прибора состоит из электродвигателя 12 и червячной пары 13-14, передающей вращение с вала электродвигателя блоку 15, на котором закреплена стальная лента 16, связывающая каретки 8 и 9. Система управления приводом прибора включает индуктивные датчики б и 7, сумматор 17 (этот сумматор нужен при наличии двух индуктивных датчиков), усилитель 18 с фазочувствительным детектором, блок 19 сравнения (сумматор), широтно-импульсный преобразователь 20 и блок 21 согласования сигналов управления приводом прибора и приводом поперечной подачи шлифовального круга, включающим электродвигатель 22, получающий сигнал от системы программного управления станка и передающий движение шлифовальной бабке 23. Сумматор 17 связан своими входами с выходами датчиков б и 7, а выходом - со входо.м усилителя 18, выход которого подключен к одному из входов блока 19 сравнения. Ко второму входу блока 19 подключен выход блока 21 согласования, на вход которого подается сигнал системы программного управления станка. Выход блока 19 связан с входом широтно-импульсного преобразователя 20, выход которого связан с электродвигателем 12 привода прибора. Блок 21 согласования состоит из усилителя 24 постоянного тока, вход которого является входом блока 21, и электронного ключа 25, о.а,ин из входов которого связан с выходом усилителя 24, второй вход - с датчиком касания инструмента и детали (на чертеже не показан), а выход ключа является выходом блока 21. Система управления приводом прибора работает следующим образом. После установки детали 4 для обработки на станок по команде системы программного управления станка включается электродвигатель 12, осуществляющий сведение измерительных наконечников 2 и 3, жестко связанных с чувствительными элементами (на чертеже не показаны), индуктивных датчиков б и 7. Для контакта измерительных наконечников 2 и 3 с деталью 4 наконечники под действием пружин датчиков, создающих измерительное усилие, находятся з крайних положениях, при которых в каждом индуктивном датчике б и 7 вырабатывается наибольший сигнал. Оба сигнала поступают в сумматор 17, алгебраически складываются в нем и далее через усилитель 18, блок 19 сравнения и широтно-импульсный преобразователь 20 сигнал поступает на электродвигатель 12, заставляя его работать на максимальных оборотах и сводить измерительные наконечники 2 и 3 с наибольилей скоростью. При контакте с деталью 4 измерительные наконечники 2 и 3 начинают перемещаться из своих крайних положений, при этом суммарный сигнал индуктивных датчиков 6 и 7 уменьшается. Вместе с суммарным сигналом уменьшается скорость перемещения измерительных наконечников 2 и 3. При достижении суммарным сигналом нулевого значения перемещение измерительных наконечников 2 и 3 прекращается. Информация о диаметре детали 4 с фотоэлектрического преобразователя 10-11 поступает в систему программного управления станка, которая с учетом этой информации вырабатывает сигнал для управления двигате-5 лем 22, перемещающим щлифовальную бабку 23 в заданное положение относительно измеренной детали. По сигналу от датчика касания, определяющего момент касания шлифовального круга 5 с деталью, например Q датчика мощности, система программного управления вырабатывает сигнал, соответствующий перемещению щлифовальной бабки 23 с заданной подачей. Этот же сигнал (от системы программного управления) поступает на вход блока 21 согласования, т.е.15 на вход усилителя 24, который согласовывает уровни входного и выходного сигналов для приведения в соответствие величины скорости перемещения щлифовальной бабки 23 и измерительных наконечников 2 и 3. На выходе блока 21 сигнал появляется только после срабатывания электронного ключа, управляемого от датчика касания. Если скорость перемещения измерительных наконечников 2 и 3 соответствует скорости изменения диаметра детали 4, суммар-25 ный сигнал индуктивных датчиков 6 и 7, поступающий в усилитель 18, равен нулю. И, таким образом, динамическое смещение измерительной системы отсутствует. При появлении рассогласования в скоростях изменения диаметра детали 4 и перемещения измерительных наконечников 2 и 3 в индуктивных датчиках 6 и 7 появляются сигналы величина и полярность которых определяется упомянутым рассогласованием скоростей. Суммарный сигнал на выходе сумматора 17, пройдя усилитель 18, поступает в блок 19, в котором он алгебраически складывается с сигналом, поступающим из системы программного управления через блок 21 согла сования. Выходной сигнал блока 19 поступает через преобразователь 20 на электродвигатель 12. Таким образом, сигнал, поступающий на вход электродвигателя 12, формируется из двух составляющих: суммарного сигнала на выходе индуктивных датчиков и сигнала на выходе блока 21, причем первая составляющая значительно меньще второй (при идеальных условиях процесса обработки первая составляющая стремится к нулю), в то время как в известном устройстве сигнал, поступающий на вход электродвигателя привода прибора, полностью формируется из сигнала на выходе индуктивного датчика. Следовательно, динамическая погрещность, равная перемещению измерительных наконечников и пропорциональная выходному напряжению индуктивных датчиков, становится меньще, что повыщает точность измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Устройство активного контроля размеров деталей | 1986 |

|

SU1404305A1 |

| Устройство для автоматического управления круглошлифовальным станком с программным управлением | 1986 |

|

SU1407775A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВОЙ СКОРОСТИ | 2007 |

|

RU2339912C1 |

| Устройство для управления скоростью вращения планшайбы шлифовального станка | 1978 |

|

SU791514A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВОЙ СКОРОСТИ | 2008 |

|

RU2378618C2 |

СИСТЕМА УПРАВЛЕНИЯ ПРИ ВОДОМ ПРИБОРА АКТИВНОГО КОНТРО ЛЯ РАЗМЕРОВ с широкопредельной из мерительной скобой для шлифовальных стан ftacaai/j/ КОБ С програм.мным управлением от систе.мы ЧПУ, содержащая по крайней мере один индуктивный датчик, воспринимающий перемещения измерительных наконечников скобы, усилитель с фазочувствительным детектором и широтно-импульсный нреобразователь, выход которого связан с двигателем привода прибора, отличающаяся тем, что, с целью повышения точности измерения, в нее введены последовательно соединенные и подключенные к щиротно-импульсному преобразователю блок сравнения, электронный ключ и усилитель постоянного тока, вход которого подключен к системе ЧПУ, а второй вход блока сравнения соединен с выходом усилителя. , От cucfTTf/ A/ f//i/ji й77 Ct/c/nefti,/ nflOffafrf/аго i/. /yaS/tef t/ji

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3622287, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-02-07—Публикация

1982-12-30—Подача