(l,2-r,iU)da

С ОС

а

ос

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки стыковых соединений неплавящимся электродом | 1988 |

|

SU1522583A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ ИСПРАВЛЕНИЯ ВНУТРЕННИХ ДЕФЕКТОВ СВАРНЫХ ШВОВ СТАЛЬНЫХ ТРУБ | 2008 |

|

RU2385209C1 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

Изобретение относится к сварке ие- плавящимся электродом в среде защитного газа по активированной поверхности изделия и может быть использовано во всех отраслях народного хозяйства. Цель изобретения - повышение качества сварных соединений нрн повышения проплапляющей способности дуги. Сварку осуществляют перфорированной лентой 2. Ячейки ленты 2 заполнены активирующим составом. Ленту 2 располагают на поверхности свариваемого соединения 1. Ширина ленты равна 1,2 до 1,4 диаметра активного пятна дуги. В качестве ленты м. б. использована сетка, которую выполняют на изделии путем накатки. Отверстия м. б. неравномерно распределены по ширине ленты. Дугу 5 воз- буждэют между электродом 6 и лентой 2. Сварку осуществляют импульсной дугой и в период паузы дополнительно подают кратковременный импульс тока. Наложение дополнительного импульса позволяет более равномерно разогреть ленту и уменьшить ее деформацию в зоне плавления. 3 з.п.ф-лы. 3 ил.

фиг.1

Изобретение относится к области свлр- ки иеплапящнмся электродом в с()ело за- .tUHTiioro газа импульсной дугой по предва- рительрю активированной новерлности изделия н может быть нспользовано во всех отраслях народного хозяйства.

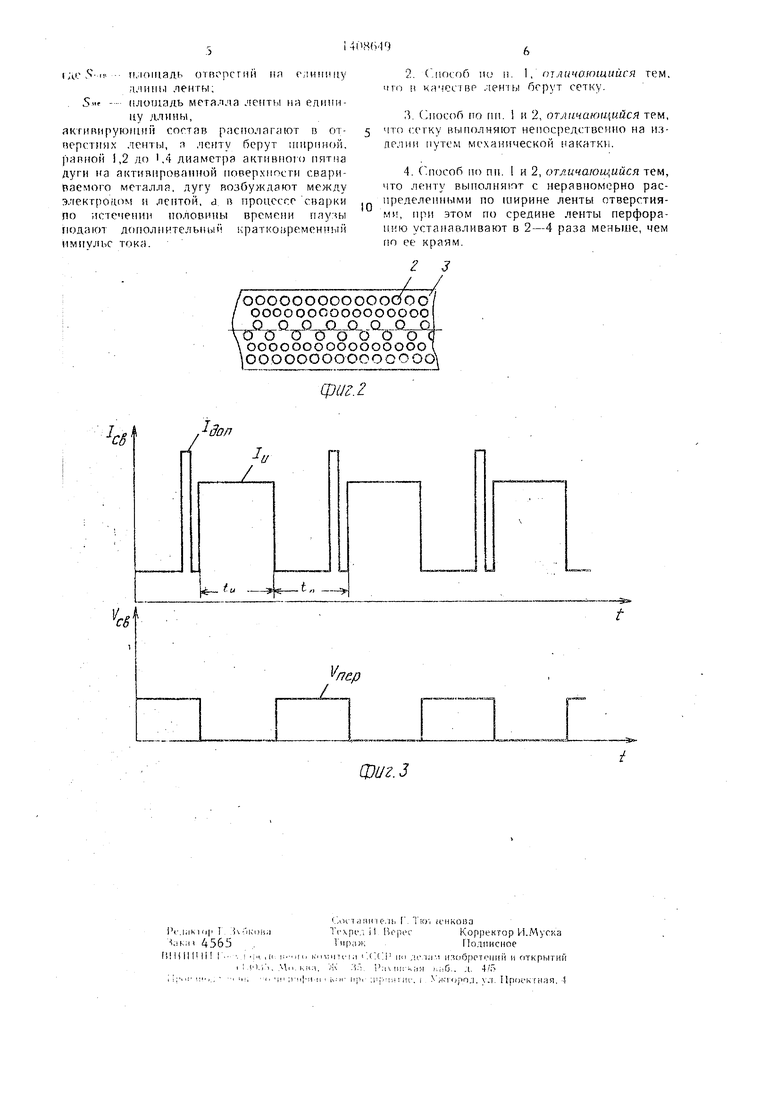

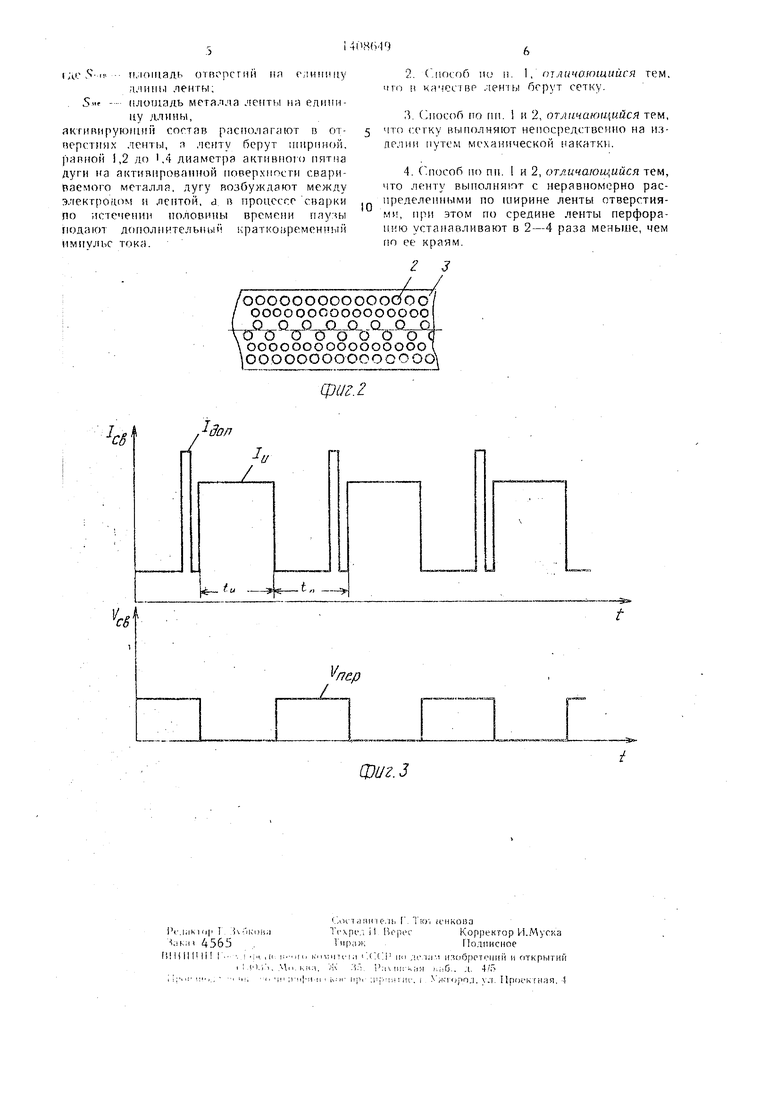

Целью изобретения является иовьпиение качества соединений ири сварке с гфиса- дочным металлом в виде перфорированной ленты-за счет создания условий в процессе сварки, способствующих максимально глубо- кому проплавлению при минимальной ишри- ie шва и стабилизации размеров проплава. На фиг. 1 приведена схема выполнения предлагаемого способа сварки; на фиг. 2 - ко11струкинп ленты с неравномерным распределением отверстий; на фиг. 3 - цикло- грамма процесса сварки.

Способ сварки cTi iKORbix соединений осуществляют следующим образом.

Производят сборку стыкового соедипення 1 толщиной б (см. фиг. ). В качестве присадочного металла берут перфорированную ленту 2 со сквозными, отверстиями 3 по всей ее длине. Перфорацию ленты 2 выполняют таким образом, чтобы соотношение площади отверстий 5отв (в плане) на : единицу ее длины к площади металла лен- I ты 2 S«e .(в плане) на единицу длины i составляло 5отЕ/5«с 1-2,5. Форма отверстий в ленте может быть любой. В отверстиях 3 ленты 2 располагают активирую- .щий, состав, в качестве которого используют соответствующий свариваемому металлу известный флюс. Ширину леиты выбирают в пределах (1,2---1,4) da, где da - диаметр акт1 Бного нятна 4 дуги 5 на активированной поверхности свариваемого металла, который определяют предварительно экспериментальным путем. JieiiTy 2 укладывают на поверхность свариваемого соединения 1 (подают со скоростью саарки I/ cn) симметрично линии стыка и возбуждают дугу о между электродом 6 и лентой 2; Свар(у производят в импульсном режиме при не- подвижном положении электрода 6 в импульсе тока ./я и при перемещении его в паузе тока /„ со скоростью Vm-.g (см. фиг. 3). Время импульса i« и время паузы /„, а также /и и /„ выбирают исходя из требований к сварному соединению. Во время liays тока в процессе сварки подают дополнительный кратковременный импульс тока /лоп, причем момент его подачи выбирают по истечении половины времени пауЗЫ tnв качестве перфорированной ленты можно использовать лешту с равномерно рас- пределе П1ыми отверстиями различ}1ой конфигурации при СООТНОи енИН

2,5, или сетку с таким же соотно пением площадей отверстий и металла (в 11лане). Сетку можно выполнить также на поверхности основного металла соединения 1 путем механической пакатки. Для улучшений

5

5

0

0 0

5

0

5

5

0

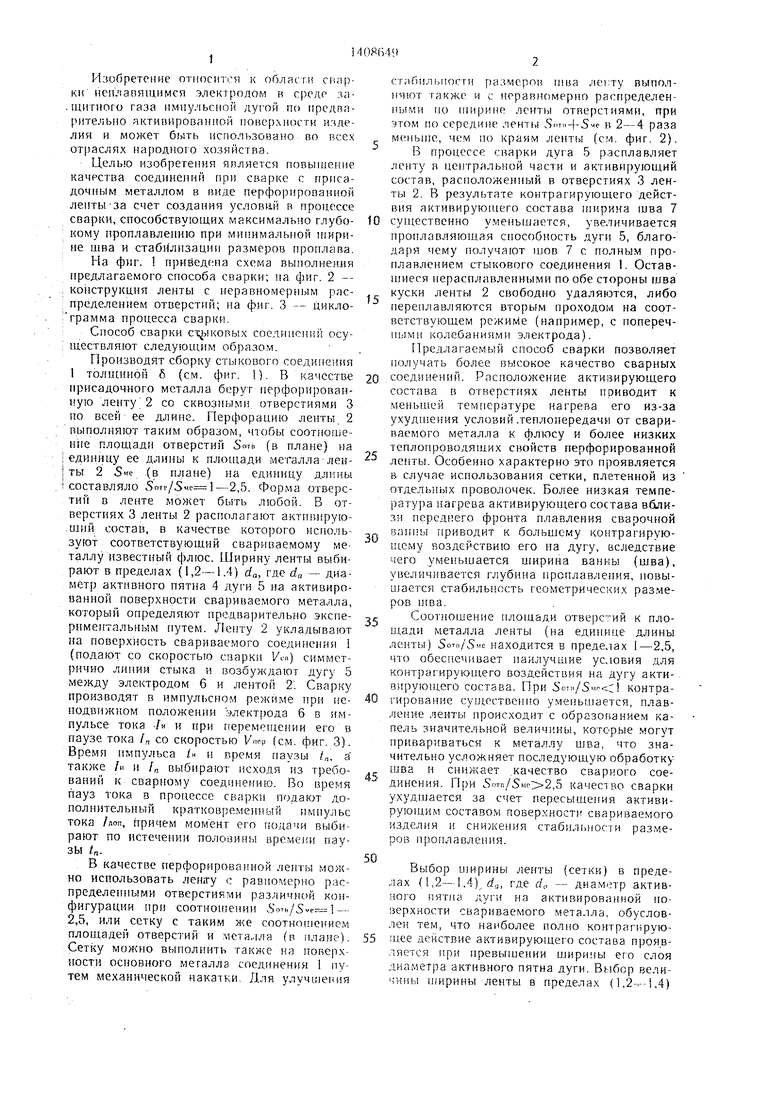

стиГ)ил1 110сти размерен шва jiet:Ty выполняют также и с неравномерно распределенными по Н1ирине ленты отверс1иями, при этом по середине ленть Srnii-{-5ve Б 2-4 раза меиыне, чем по краям ленты (с .л. фиг. 2).

В процессе сварки дуга 5 расплавляет в це}ггральной части и активирующий состав, расноложе} ный в отверстиях 3 ленты 2. В результате контрагирующего действия активирующего состава Н1ирина щва 7 сугцественно уменьшается, увеличивается проплавляющая способность дуги 5, благодаря чему получают шов 7 с полным проплавлен ием стыкового соединения 1. Оставшиеся нерасплавленными по обе стороны шва куски ленты 2 свободно удаляются, либо переплавляются вторым проходом на соответствующем режиме (например, с поперечными колебаниями электрода).

Предлагаемый способ сварки позволяет получать более высокое качество сварных соединений. Расположение активирующего состава в отверстиях ленты приводит к меньшей температуре нагрева его из-за ухудп1ения условий .теплопередачи от свариваемого метал.па к флюсу и более низких теплопроводяших свойств перфорированной леиты. Особенно характерно это проявляется в случае исноль.зования сетки, плетенной из отдельных проволочек. Более низкая температура нагрева активирующего состава вблизи переднего фронта плавления сварочной приводит к большему контрагирую- щему воздействию его на дугу, вследствие чего уменьшается ширина ванны (шва), увеличивается глубина нроплавления, повышается стабилыюсть геометрических размеров п1ва.

Соотношение площади отверс-:-ий к площади металла ленты (на единице длины ленты) 5отп/5мс находится в пределах 1-2,5, что обеспечивает наилучшие условия для контрагирующего воздействия на дугу активирующего состава. При 5оти/5чс ; контра- гировапие суи ественно уменьшается, плавление ленты происходит с образог анием капель значительной величины, которые могут привариваться к металлу шва, что значительно усложняет последующую обработку шва и снижает .качество сварного соединения. При 5отп/5мс 2,5 качество сварки ухудшается за счет пересыщения активирующим составом поверхности свариваемого изделия и снижения стабильности размеров пронлавления.

Выбор ишрины ленты (сетки) в пределах (1,2-1,4). rf,j, где do - диаметр активного пят11г1 дуги на активированной но- верхности свариваемого металла, обусловлен тем, что наиболее полно контрагирую- щее действие активирующего состава проявляется при превышении и.1ирипы его слоя диаметра активного пятна дуги. Выбор величины н(ирины ленты в пределах (1,,4)

da учитывает возможные неконтролируемые возмущения, которые возможны в процессе сварки. При ширине ленты менее 1,2 da возможно снижение контрагируюшею воздействия на дугу, при этом снижаются стабильность геометрических размеров шва и глубина проплава. При иирине ленты более 1,4 da происходит бесполезный расход ленты и активируюнхего состава, не способствующий какому-либо улучшению в процессе сварки.

Возбуждение дуги между электродом и лентой обеспечивает благоприятные условия для прохождения электрического тока в системе электрод-дуга-лента-изделие, что обеспечивает устойчивое и стабильное возбуждение (горение) дуги и стабильные размеры шва в начале и в процессе сварки.

Подача дополнительного кратковременного импульса тока в процессе сварки по истечении половины времени паузы обеспечивает предварительное расплавление ленты в месте подхода электрода к ленте в период паузы тока и исключает замыкание ленты с электродом, которое может привести к нарушению процесса сварки и снижению качества сварного соединения. Кроме того, наложение такого импульса тока позволяет произвести более равномерный разогрев ленты (сетки) и тем самым уменьшить ее деформацию в зоне ее плавления, что также повышает качество сварки. При подаче дополнительного импульса тока до истечения половины времени паузы возможны периодические замыкания электрода с лентой и повышение деформации ленты, что снижает качество сварки.

Выполнение ленты (сетки) с неравномерно распределенными по ширине ленты отверстиями при соотношении по середине ленты SOTB/SMC в 2-4 раза меньше, чем по краям, позволяет дополнительно повысить стабильность размеров шва за счет большего контрагирующего воздействия на дугу по ее боковым частям и меньшего - в центральной ее части. Кроме того, такое расположение отверстий на ленте (сетке) позволяет переносить в шов больше присадочного металла и получать тем самым требуемую геометрию шва (например, усиление), а также более легко и стабильно пережигать ленту по периферийным рядам Отверстий (а иногда даже полностью переплавлять ее в шов) без приварки ее к основному металлу и без соответствующих операций по ее удалению.

При соотношении SOTB /5ие в середине ленты к 5ота/5ие ПО краям ленты меньшем, чем в 2 раза, эффект дополнительной стабилизации размеров шва не проявляется. При соотношении большем, чем в 4 раза, возможна значительная деформация ленты в средней ее части, что может

0

5

0

5

0

5

0

5

0

5

нарушить процесс свирки, а тпкж1 I Mjun. стабильность размеров и ва.

Пример. Способ осун1ествлял11 при спарке поворотных стыков труб 0 102x6 мм из стали 12Х18Н10Т. Сварку проводили на установке СЛ-200 с использованием источника питания ТИР-ЗООДМ1. Предварительно определяли диаметр анодного пятна дуги на активированной поверхности и зделия (на рабочем режиме), который составил 6 мм.

в качестве перфорированной ленты нс пользовали сетку шириной 8 мм с размером ячеек 1 мм н диаметром проволоки 0,32 мм, соотноиюние 5отп/5чс 1,4. В отверстиях сетки размешали флюс ФС-5 на всей ширине ленты. Сетку закрепляли на трубе с помоицэЮ двух проволочных стяжек симметрично линии стыка по всему периметру трубы.

Электрод 0 4 мм с заточкой на угол в 30° и диаметром притупления 0,5 Мм устанавливали на линию стыка на расстоянии над сеткой, равном ,5 мм, возбуждали дугу между электродом и сеткой и осуществляли сварку на следующем режиме: Ток импульса, А150

Ток паузы, Л30

Время импульса, мин1,2

Время паузы0,6

Скорость перемещения электрода относительно изделия (в паузе тока), м/ч4,5

В паузе тока цо истечении 0,9 с дополнительно подавали импульс тока Е елнчиной 250 А и длительностью 0,1 с. После сварки удаляли с трубы куски сетки, оставшиеся нерасплавленными. В результате получали равномерный и полный провар всего стыка. Ширина шва снаружи 6 мм, внутри - 4 мм, разброс размеров шва не превышал 10% (при сварке без сетки по флюсу разброс достигал , провар- 4-5,5 мм). При рентгенопросвечивании в шве не обнаружено пор, включений.

Предлагаемый способ позволяет повысить качество сварного соединения и увеличить глубину провара.

Формула изобретения

lAcS-i - - п,-к)1цаль oTFiopcrtui ил (минииу

д.мииы ленты; , -- (июшадь металла лепты ни елиинцу длины,

aKTHFiMpyioiiun i состав располагают п отверстиях ленты, п ленту берут шириной, рапной 1,2 до ,4 диаметра активрюго нятна дуги на активированной К)рерхппс-ти свари- Раемого металла, лугу возбуждают между э. leкт 10i o я лентой, а, п процессе сварки по истечении половины времени паугчы юдают Д(1гюлнителыи)п фаткоаремениый ИМПУЛЬС тока.

Ю О О О оООООООоОС с/

оооооооооооооооо -,..

00ооо о о о с оооооооооооооооо ,

1ооООООООсоооcod

СГМ.2

L

сё

JdL

cS

пер

J

/ /

-3

t

| Технология электрической сварки металлов и сплавов плавлением/Под рел | |||

| Б | |||

| Е | |||

| Патона | |||

| М.: Машиностроение, 1974, с | |||

| ПАРОВОЗНАЯ ДРОВЯНАЯ ТОПКА | 1923 |

|

SU720A1 |

| Ц ПАТЕЙТКЗ-^"^ Т?Х1!МЧШ:ля | 0 |

|

SU277975A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-07—Публикация

1986-12-26—Подача