Известны устройства для суперфиниша (например, из германского патента № 894662, по классу 67а, 9). В этих устройствах абразивный брусок получает колебательное движение вдоль обрабатываемого изделия от кривоилипно-шатунного привода.

Недостатком указанных устройств является невозможность получения высокого качества доводки плоских поверхностей изделий, так как они не обеспечивают пересечения следов предшествующего прохода абразивного бруска с последующим его проходом, а также получения различных сочетаний продольного колебательного движения бруска с его поперечными смещениями. Сущность изобретения заключается в том, что ползун устройства, несущий подпружиненный держатель абразивного бруска, выполнен с роликами. Ролики, с целью придания брусху совместных продольных колебательных движений и дополнительных поперечных смещений, взаи.модействуют с направляющими.

Направляющие могут быть выполнены поворотными.

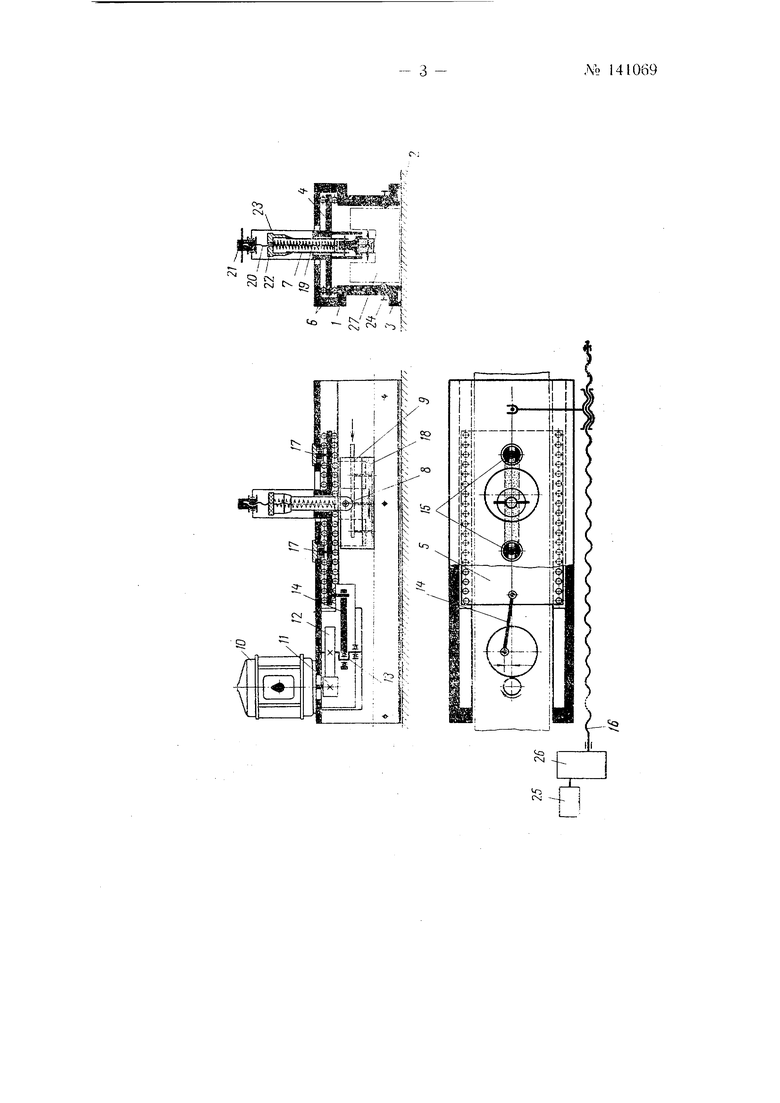

На чертеже схематично изображено предлолсенное устройство в трех проекциях.

Устройство состоит из каретки /, базирующей плиты 2, игольчатых направляющих 3, ползунов 4 с направляющими вилками 5, щариковых направляющих 6, скалки 7, щарнира 8, обоймы 9, электродвигателя 10, щестерен 11 и 12, эксцентрикового валика 13, щатуна 14, поворотных направляющих 15, ходового винта 16, роликов 17, абразивного бруска 18, нагрузочной пружины 19, винта 20, установочной гайки 21, нагрузочной гайки 22, кожуха 23, базирующих щариковых упоров 24, реверсивного электродвигателя 25 и редуктора 26. Ползуп 4 получает продольное колебательное движение от электродвигателя 10 через пару щестерен // и 12, эксцентриковый валик 13 и щатун 14.

Благодаря наличию поворотных направляющих 15, связанных с роликами 17, абразивный брусок 18 получает дополнительные боковые

№ 141069- 2 смещения в поперечномнаправлении. Три различных положения каждой из двух rjoBopoiHM направляющих дают восемь сочетаний продольного колебательного ддиженш ползуна с поперечным смещением последнего.

Установка- режущш-о инструмента и обеспечение требуемого давления на брусок в процессе его работы осуществляется механизмом, состоящим из нагрузочной йружины 19, скалки 7, винта 20, установочной гайки 21 и нагрузотной Ьайки 22. Нагрузочная пружина тарируется, шкала нагрузок наносится на скалку; тем самым обеспечивается удобство визуального отсчета нагрузок с достаточной точностью.

Для осуществления пропесса суперфиниша по всей длине обрабатываемого изделия 27 каретка I, направляемая базирующими щариковыми упорами 24, получает движение подачи от реверсивного электродвигателя 25 через редуктор 26 и ходовой винт 16- Ограничение перемещения и реверсирование движения осуществляется с помощью обычных устройств.

Предмет изобретения

1.Устройство для суперфиниша с использованием абразивного бруска, получающего от кривошипно-шатунного привода колебательное движение вдоль обрабатываемого изделия, отличающееся тем, что, с целью повыщения качества доводки плоских поверхностей изделий, ползун, несущий подпружиненный держатель абразивного бруска, снабжен роликами, взаимодействующими с направляющими для сообщении абразивному бруску в процессе его продольного колебательного движения одновременных дополнительных смещений в поперечном направлении.

2.Устройство по п. i, отличающееся тем, ч го, с целью получения различных сочетаний продольного колебательного движения абразивного бруска с поперечными его смеп1ениями, направляющие выполнены поворотными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки желобчатых поверхностей колец шариковых подшипников | 1983 |

|

SU1103999A2 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| Устройство для доводки резьбы ходовых винтов | 1980 |

|

SU895599A1 |

| Способ отделочной обработки торовых поверхностей изделий | 1972 |

|

SU448121A1 |

| Устройство для доводки плоских поверхностей | 1972 |

|

SU512042A1 |

| Устройство для суперфинишной обработки | 1989 |

|

SU1701494A1 |

| Устройство для доводки (суперфиниша) желобчатых поверхностей колец шариковых подщипников | 1978 |

|

SU691283A2 |

| Электроэрозионный двухпозиционный станок для шлифования наружных цилиндрических поверхностей изделий,например роторов электрических машин | 1967 |

|

SU239457A1 |

| Устройство для обработки конических поверхностей | 1991 |

|

SU1816666A1 |

| Устройство к суперфинишному станку | 1978 |

|

SU747702A1 |

Авторы

Даты

1961-01-01—Публикация

1960-12-17—Подача