00

4ib

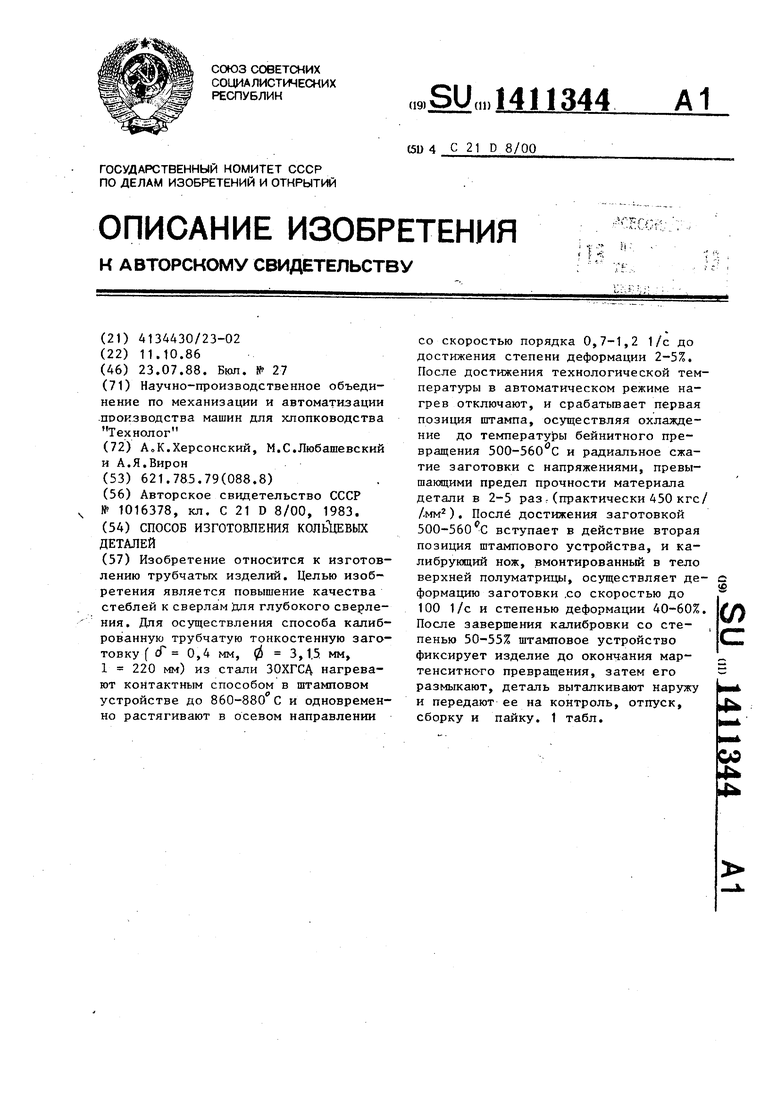

: Изобретение относится к металлур- |гии, в частности к изготовлению трубчатых изделий сложнопрофипьного сечения, и может быть использовано при производстве стеблей к сверлам одностороннего резания с монолитными твердосплавными головками для глубокого сверления.

Цель изобретения - повышение ка- чества изготавливаемых деталей. I П р и м е р 1. Калиброванную труб- атую тонкостенную ( 00,4 мм) заго- овку 0 3,15 мм, 1 220 мм из с тали ЗОХГСА для сверла 3,6 мм на- ревают контактным способом в специ- шьном двухпозицийнном штамповом уст- ойстве до 860-880 С и одновременно астягивают в осевом направлении со коростью порядка 0,7-1,2 1/с до дос- ижения степени деформации 2-5%. Пос- е достижения технологической темпе- атуры в автоматическом режиме нагрев (тклюлчают, и срабатывает первая по- иция штампа, осуществляя охлаждение ;о температуры бейнитного превраще- ия 500-560 С и радиальное сжатие за- отовки с напряжениями, превышакнцими редел прочности материала детали в -5 раз, практически 450 кгс/мм.

Так как две полуматрицы первой по- 1ИЦИИ штампового устройства выполнены юдоохлаждаемыми, а заготовка в процессе нагрева не только принудительно (ытянута в осевом направлении, но и Увеличен ее диаметр до 3,18 мм в процессе нагрева, процесс радиального ;жатия идет одновременно с началом бейнитного превращения, в связи с чем скорость деформации на малую степень (0,1-0,5%) должна быть достаточно вы- 4окой и составляет порядка 10 1/с.

Так как скорость охлаждения заго- 1|овки в водоохлаждаемых металлических г|олуматрицах достаточно высока (до iloo c/c), а сечение детали минималь- Йо, то после достижения ее поверхнос- температуры 500-560 с и с учетом ioro, что к этому времени верхняя и ф1жняя полуматрицы практически завер- п|1ают процесс радиального обжатия и Обеспечивают фиксирование правильной х еометрической формы заготовки по ди- 4метру и длине, вступает в действие вторая позиция штампового устройства И калибрующий нож, вмонтированный в 1|ело верхней ползпиатрицы, осуществляя Деформацию заготовки со скоростью до 100 1/с и степенью деформации 40-60%

5

j

0 5 0 0

5 0

5 Q

После завершения калибровки со степенью 50-55% штамповое устройство фиксирует заготовку до окончания мар- тенситного превращения, затем его ; размыкают, деталь выталкивают наружу и передают ее на контроль, отпуск, сборку и пайку, а в зажимы контактного нагрева крепят новую заготовку, и цикл повторяется вновь.

Окончательньй диаметр сформированного и закаленного стебля к сверлу для глубокого сверления 3,16 мм.

П р и м е р 2. Аналогично примеру 1 произведено формообразование и закалка стеблей к сверлам глубокого сверления 3,6 мм. Калиброванную трубчатую заготовку ф 2,97 мм, 1 170 мм из стали ЗОХГСА нагревают до 860-880 С и растягивают в осевом направлении со скоростью порядка 1,0 1/с до деформации со степенью 2-5%. В автоматическом режиме срабатывает первая позиция штампового устройства, осуществляется охлаждение заготовки и радиальное сжатие с напряжениями, практически равными 200-240 кгс/мм, а затем вторая позиция, где заготовка калибруется, охлаждается и фиксируется до окончания мартенситного превращения, приобретая форму и свойства детали-стебля к сверлу для глубокого сверления с

-0,0

ММ

окончательным диаметром 2,97 Скорость деформации в процессе осевого растяжения, радиального сжатия и калибровки имеет соотношение 1:10: :100(1/с).

Аналогичным способом изготавливают стебли к сверлам для глубокого сверления ф 9-16 мм.

ПредлагаемьЕ способ повьш1ает механические свойства обрабатьгоаемых /деталей благодаря тому, что в знергона- сьш(енных процессах деформации на всех этапах обработки совместно с мартен- ситным превращением плотность дислокаций резко возрастает, и анализ мар- тенситной структуры материала стеблей после обработки по предлагаемым ре- жим;ам показьгоает наличие в ней плотности дислокаций в интервале 2,2- 4, см , равномерно распределенных по объему зерен.

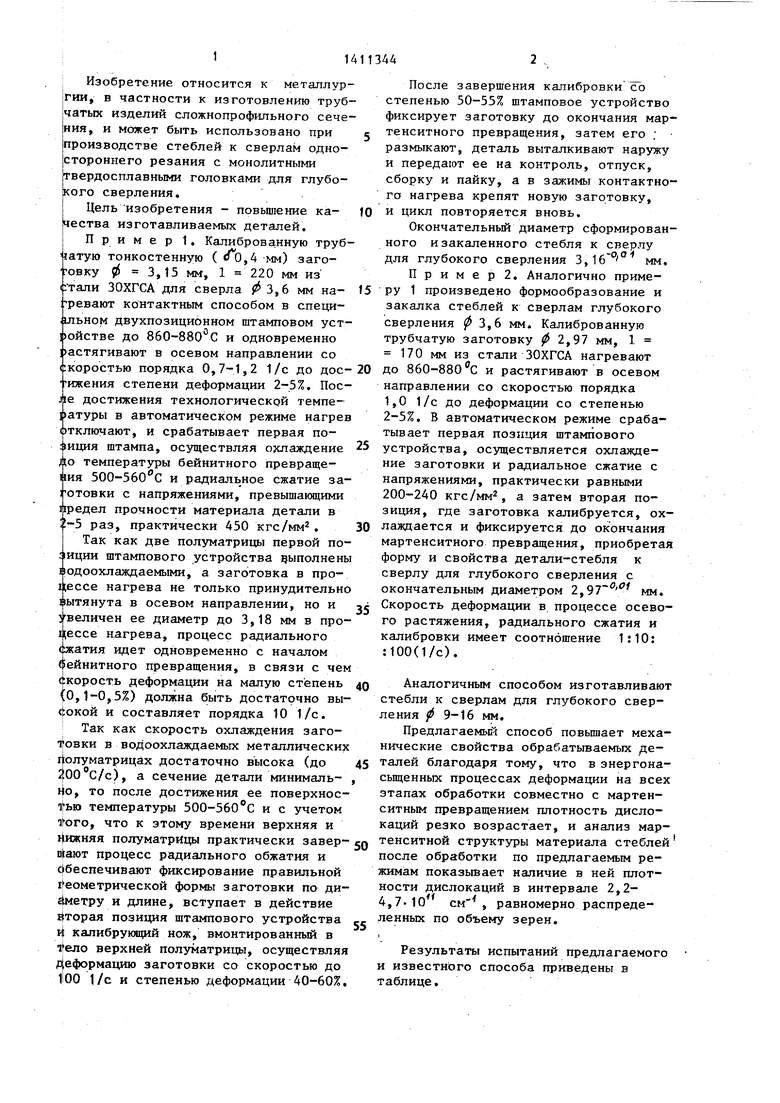

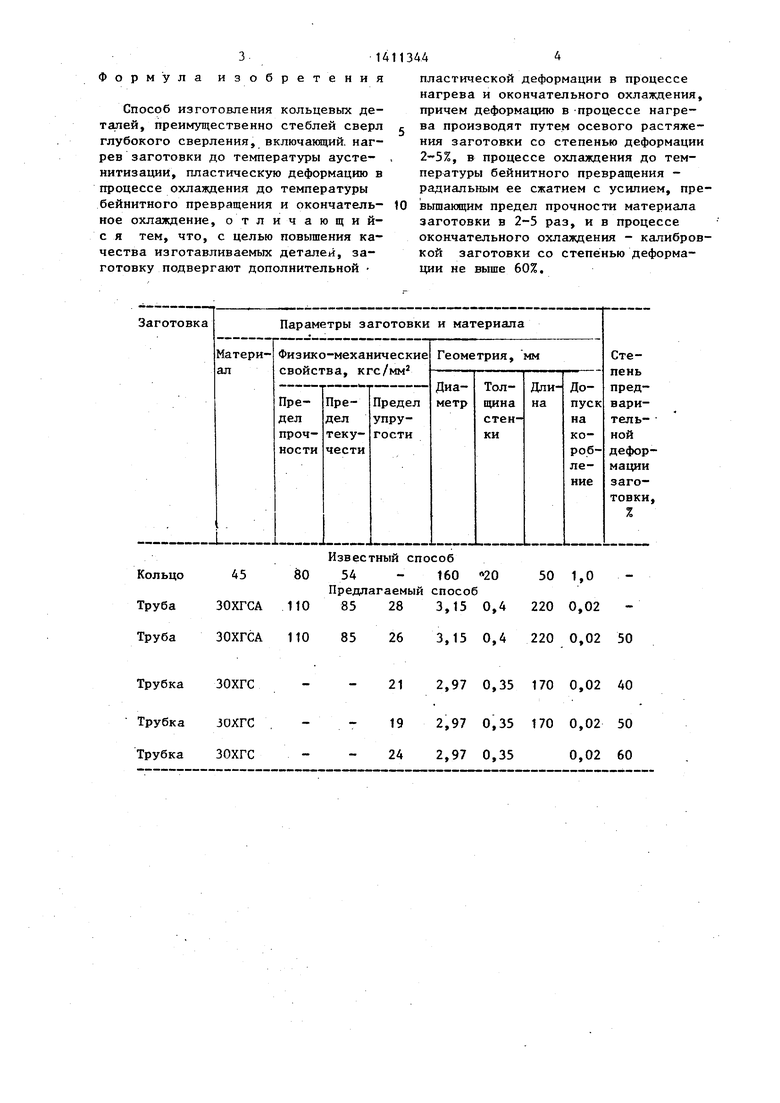

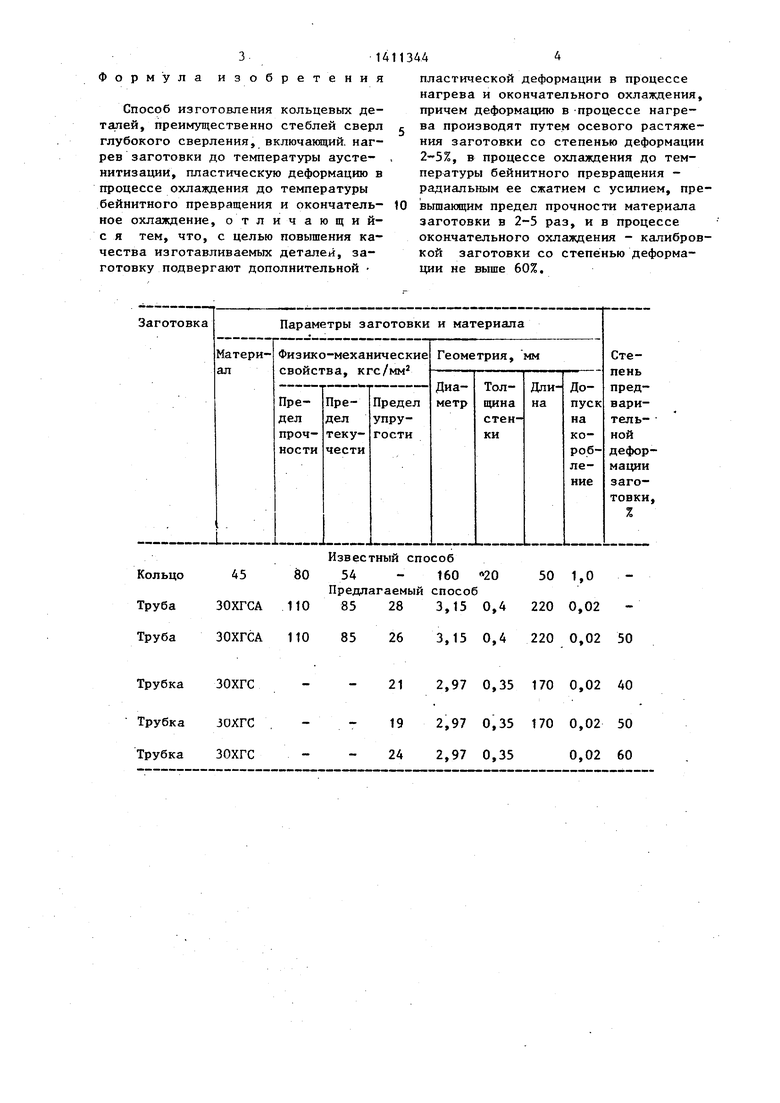

Результаты испытаний предлагаемого и известного способа приведены в таблице.

31411344

ормула изобретения

пл на пр ва ни пе ра вы за ок ко

Способ изготовления кольцевых деталей, преимущественно стеблей сверл глубокого сверления, включающий, нагрев заготовки до температуры аусте- нитизации, пластическую деформацию в процессе охлаждения до температуры бейнитного превращения и окончательное охлаждение, отличающий- с я тем, что, с целью повышения качества изготавливаемых деталей, заготовку подвергают дополнительной

пластической деформации в процессе нагрева и окончательного охлаждения, причем деформацию в процессе нагрева производят путем осевого растяжения заготовки со степенью деформации 2- 5%, в процессе охлаждения до температуры бейнитного превращения - радиальным ее сжатием с усилием, превышающим предел прочности материала заготовки в 2-5 раз, и в процессе окончательного охлаждения - калибровкой заготовки со степенью деформации не выше 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

| Способ упрочнения штамповых сталей | 1978 |

|

SU819194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ термической обработки проката | 1987 |

|

SU1502628A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ термической обработки проката | 1989 |

|

SU1731834A2 |

| Способ гидростатического волочения проволоки | 1991 |

|

SU1779423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ЛИСТЫ С ПРЕДВАРИТЕЛЬНО НАНЕСЕННЫМ ПОКРЫТИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2013 |

|

RU2610995C2 |

Изобретение относится к изготовлению трубчатых изделий. Целью изобретения является повышение качества стеблей к сверлам Для глубокого сверле ния. Для осуществления способа калиброванную трубчатую тонкостенную заготовку f сГ 0,4 мм, (р 3,1.5. мм, 1 220 мм) из стали ЗОХГСД нагревают контактным способом в штамповом устройстве до 860-880 0 и одновременно растягивают в осевом направлении со скоростью порядка 0,7-1,2 1/с до достижения степени деформации 2-5%. После достижения технологической температуры в автоматическом режиме нагрев отключают, и срабатывает первая позиция штампа, осуществляя охлаждение до температуры бейнитного превращения 500-560 0 и радиальное сжатие заготовки с напряжениями, превышающими предел прочности материала детали в 2-5 раз г(практически 450 кгс/ /мм). После достижения заготовкой 500-560 С вступает в действие вторая позиция штa moвoгo устройства, и калибрующий нож, вмонтированный в тело верхней полуматрицы, осуществляет деформацию заготовки .со скоростью до 100 1/с и степенью деформации 40-60%. После завершения калибровки со сте- , пенью 50-55% штамповое устройство фиксирует изделие до окончания мар- тенситно-го превращения, затем его размыкают, деталь выталкивают наружу и передают ее на контроль, отпуск, сборку и пайку. 1 табл. с Id (Л 4

Известный способ 80 54 - 160 020

Предлагаемый способ 110 85 28 3,15 0,4

110

85

й способ - 160 020

аемый способ 28 3,15 0,4

26

3,15 0,4

50 1,0 220 0,02 220 0,02 50

21 2,97 0,35 170 0,02 40

19 2,97 0,35 170 0,02 50 24 2,97 0,35 0,02 60

Продолжение таблицы

Продолжение таблицы

| Способ изготовления кольцевых деталей | 1982 |

|

SU1016378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-11—Подача