ю

ю

00 О)

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Штамп к горизонтально-ковочной машине | 1987 |

|

SU1466866A1 |

| Способ изготовления крепежных деталей с многогранным стержнем | 1990 |

|

SU1759517A1 |

| Штамп для закрытой отрезки и высадки стержневых изделий | 1987 |

|

SU1440596A1 |

| ЗОЮЗНАЯ \Ь;;,П:НТй^-|?ШМ?04(Ц 1^нЬЛуТЕНД- j | 1972 |

|

SU331839A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| Клиновой штамп для двухсторонней высадки стержневых деталей с головками | 1976 |

|

SU583855A1 |

| Роторный автомат | 1988 |

|

SU1586838A1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| Штамп горизонтально-ковочной машины | 1987 |

|

SU1426688A1 |

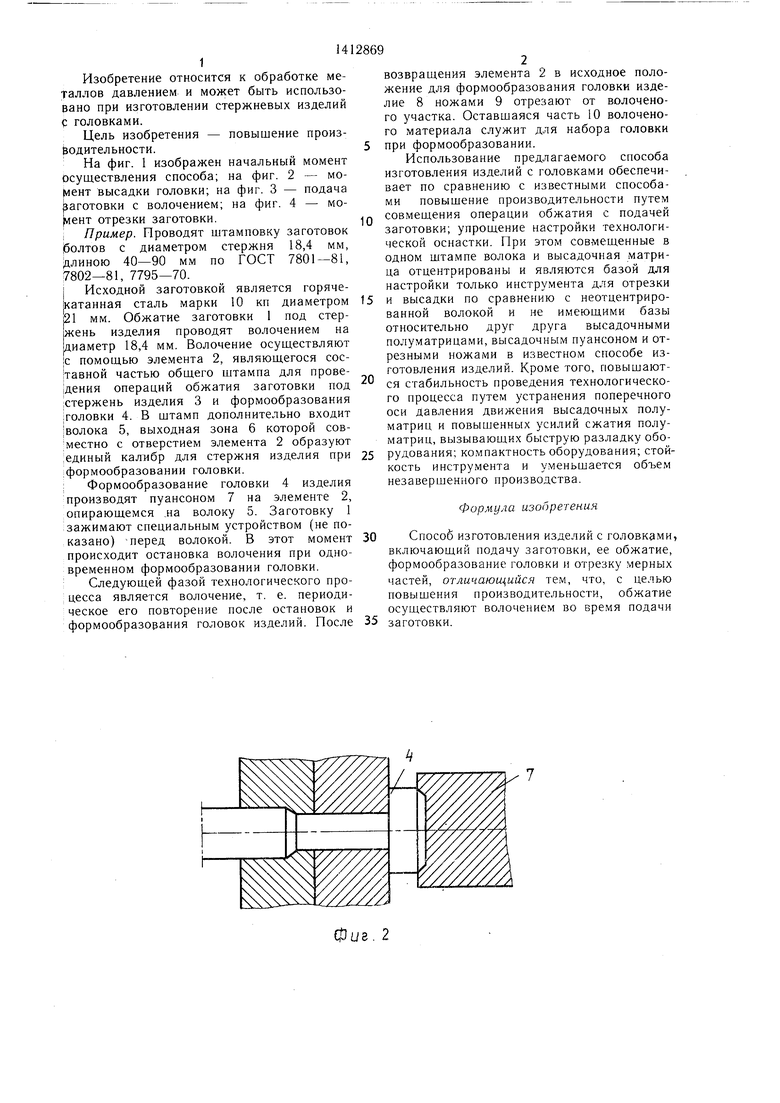

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение производительности. Обжатие заготовки 1 под стержень проводят волочением с помош,ью элемента 2. Формообразование головки осуществляют пуансоном. После возвращения элемента 2 в исходное положение изделие ножами отрезают от заготовки. Оставшаяся часть 10 служит для набора головки при формообразовании. Совмещение операции обжатия с подачей заготовки позволяет повысить производительность изготовления изделий с заготовками. 4 ил.

Фиг. f

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых изделий с головками.

Цель изобретения - повышение производительности.

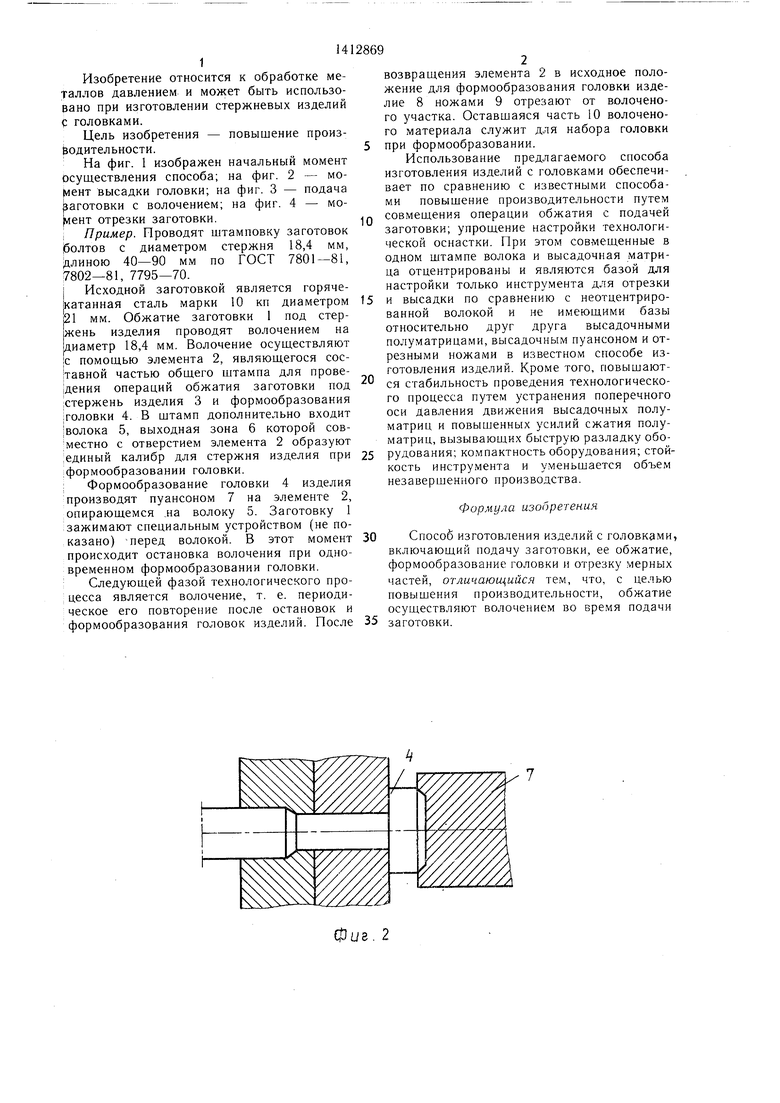

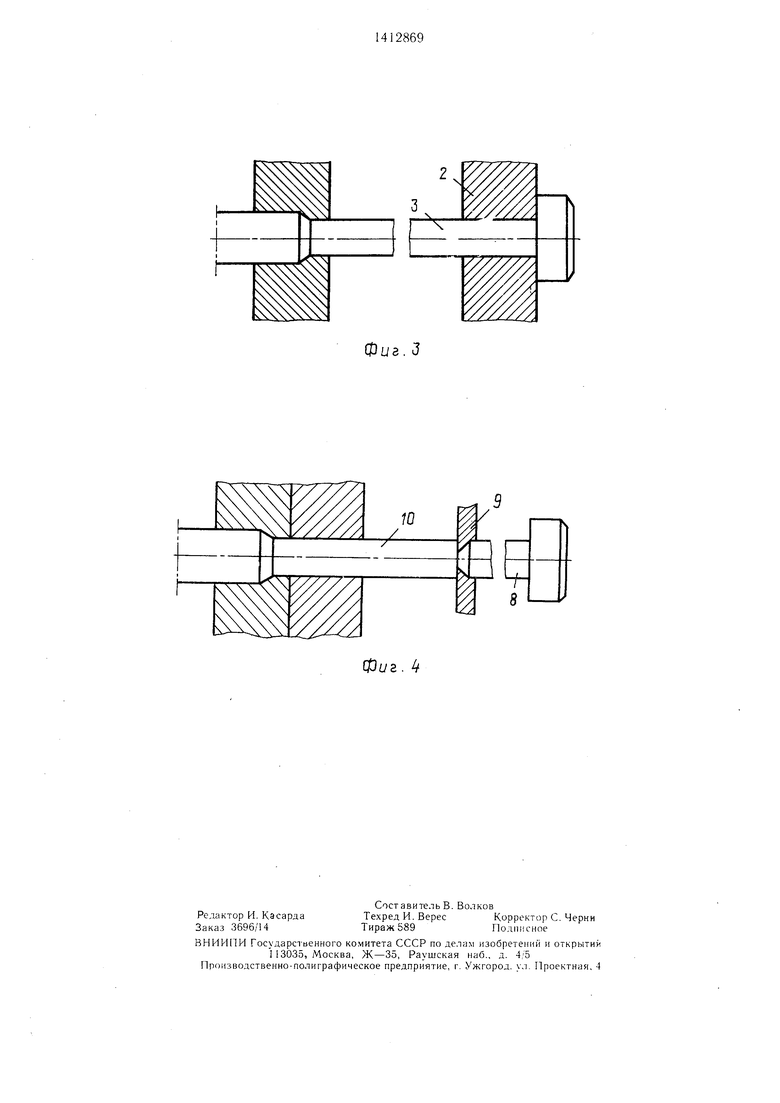

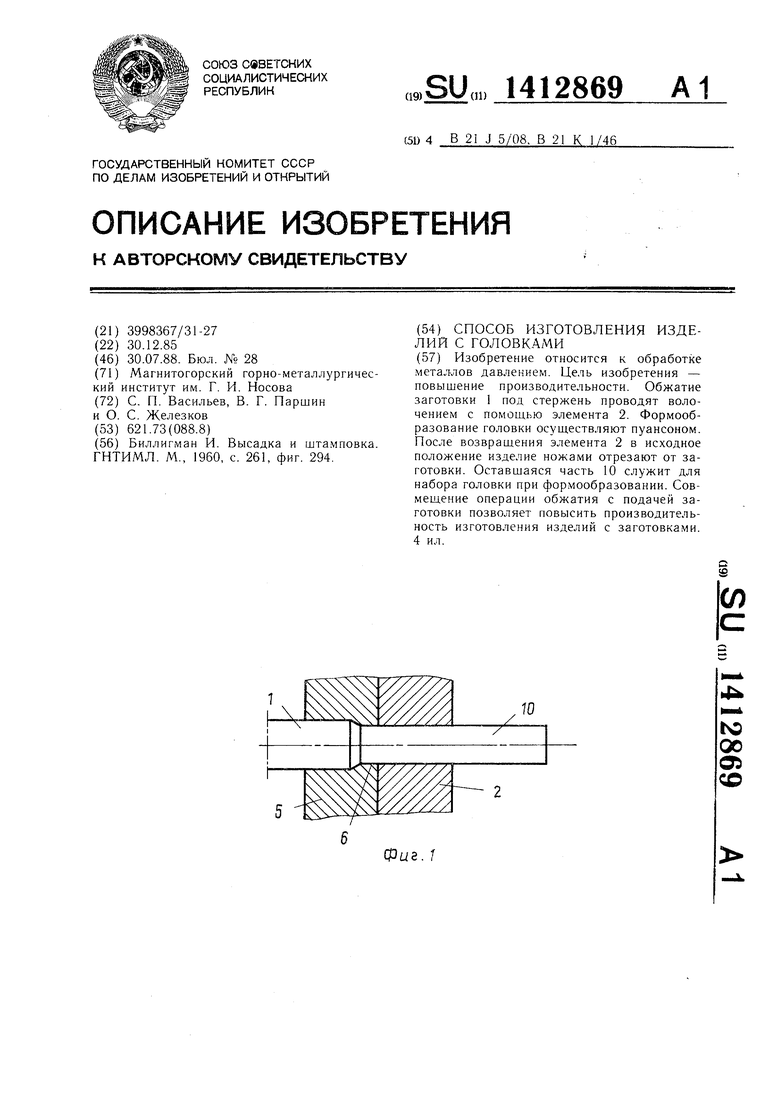

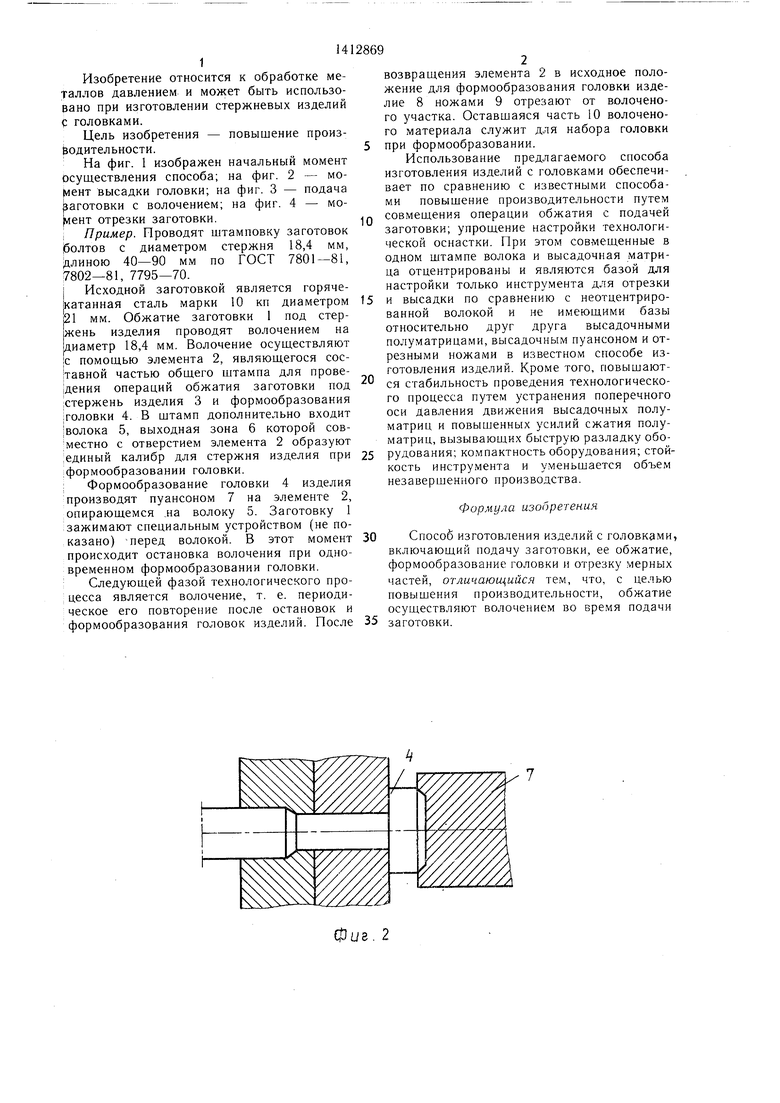

На фиг. 1 изображен начальный момент осуществления способа; на фиг. 2 - мо- Мент высадки головки; на фиг. 3 - подача Заготовки с волочением; на фиг. 4 - мо- |мент отрезки заготовки. : пример. Проводят штамповку заготовок болтов с диаметром стержня 18,4 мм, длиною 40-90 мм по ГОСТ 7801-81, 7802-81, 7795-70.

Исходной заготовкой является горячевозвращения элемента 2 в исходное положение для формообразования головки изделие 8 ножами 9 отрезают от волоченого участка. Оставшаяся часть 10 волоченого материала служит для набора головки

5 при формообразовании.

Использование предлагаемого способа изготовления изделий с головками обеспечивает по сравнению с известными способами повышение производительности путем

-Q совмещения операции обжатия с подачей заготовки; упрощение настройки технологической оснастки. При этом сов1меш.енные в одном штампе волока и высадочная матрица отцентрированы и являются базой для

настройки только инструмента для отрезки атанная сталь марки 10 кп диаметром15 и высадки по сравнению с неотцентриро- 21 мм. Обжатие заготовки 1 под стер-ванной волокой и не имеющими базы 1жень изделия проводят волочением наотносительно друг друга высадочными диаметр 18,4 мм. Волочение осуществляютполуматрицами, высадочным пуансоном и OTIC помощью элемента 2, являющегося сое-резными ножами в известном способе из- тавной частью общего штампа для прове-готовления изделий. Кроме того, повышают- 1дения операций обжатия заготовки под ся стабильность проведения технологическо- стержень изделия 3 и формообразованияго процесса путем устранения поперечного 1ГОЛОВКИ 4. В щтамп дополнительно входитоси давления движения высадочных полу- |волока 5, выходная зона 6 которой сов-матриц и повышенных усилий сжатия полу- ;местно с отверстием элемента 2 образуютматриц, вызывающих быструю разладку обо- ;единый калибр для стержня изделия при25 рудования; компактность оборудования; стой- ;формообразовании головки.кость инструмента и уменьшается объем ; Формообразование головки 4 изделия производят пуансоном 7 на элементе 2, опирающемся .на волоку 5. Заготовку 1 зажимают специальным устройством (не показано) -перед волокой. В этот момент30 происходит остановка волочения при однонезавершенного производства.

Формула изобретения

временном формообразовании головки. : Следующей фазой технологического про- :цесса является волочение, т. е. периодическое его повторение после остановок и

формообразования головок изделий. После 35 заготовки.

Способ изготовления изделий с головками, включающий подачу заготовки, ее обжатие, формообразование головки и отрезку мерных частей, отличающийся тем, что, с целью повышения производительности, обжатие осуществляют волочением во время подачи

Фиг. 2

возвращения элемента 2 в исходное положение для формообразования головки изделие 8 ножами 9 отрезают от волоченого участка. Оставшаяся часть 10 волоченого материала служит для набора головки

при формообразовании.

Использование предлагаемого способа изготовления изделий с головками обеспечивает по сравнению с известными способами повышение производительности путем

совмещения операции обжатия с подачей заготовки; упрощение настройки технологической оснастки. При этом сов1меш.енные в одном штампе волока и высадочная матрица отцентрированы и являются базой для

настройки только инструмента дл и высадки по сравнению с нео ванной волокой и не имеющ относительно друг друга вы полуматрицами, высадочным пуан резными ножами в известном с готовления изделий. Кроме того, ся стабильность проведения техно го процесса путем устранения п оси давления движения высадоч матриц и повышенных усилий сж матриц, вызывающих быструю раз рудования; компактность оборудов кость инструмента и уменьшае

незавершенного производства.

Формула изобретения

настройки только инструмента для отрезки и высадки по сравнению с неотцентриро- ванной волокой и не имеющими базы относительно друг друга высадочными полуматрицами, высадочным пуансоном и OTрезными ножами в известном способе из- готовления изделий. Кроме того, повышают- ся стабильность проведения технологическо- го процесса путем устранения поперечного оси давления движения высадочных полу- матриц и повышенных усилий сжатия полу- матриц, вызывающих быструю разладку обо- рудования; компактность оборудования; стой- кость инструмента и уменьшается объем

заготовки.

Способ изготовления изделий с головками включающий подачу заготовки, ее обжатие, формообразование головки и отрезку мерных частей, отличающийся тем, что, с целью повышения производительности, обжатие осуществляют волочением во время подачи

Фиг. 3

Фиг.

| Биллигман И | |||

| Высадка и штамповка | |||

| ГНТИМЛ | |||

| М., 1960, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1988-07-30—Публикация

1985-12-30—Подача