15. При этом порошок смещается в Противоположные стороны относительно пуансонов 1 и 2. Затем поверхности }10 поворачивают в противоположную Ьторону на тот же угол. Это приводит jc появлению интенсивных сдвиговых Деформаций во всем объеме порошка, kTo способствует снижению неравномерности распределения плотности.в изделии. После достижения 80% степени уплотнения поверхности 10 устанавливают в вертикальное положение и пуансоном 1 осуществляют окончательное прессование, а пуансоном 2 выталкивают изделие из пресс-формы. 2 ил., 1 табл«

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Установка для вибрационного формования порошков | 1987 |

|

SU1444079A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для прессования изделий сложной формы из порошка | 1990 |

|

SU1752510A1 |

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

Изобретение относится к пресс- форме для прессования металлического порошка. Цель изобретения - уменьшение неравноплотности прессуемых изделий, В полость матрицы, образованную неподвижными стенками, плоскими верхностями 10 установленных в вертикальном положении подвижных стенок 9, нижним пуансоном 2, введенным в , верстие 7 корпуса 4, засыпают порошок. Верхний пуансон 1 вводят s отверстие 6, осзтцествляя прессование. При этом в нижнюю полость гидропи линдра 14 и в верхнюю полость гидроцилиндра 15 подают жидкость. Шток 12 поднимается, а шток 13 опускается, осуществляя поворот рычагов 11 и связанных с ними стенок 9 на угол ю епоА 3aepfi7ff/ffa риг.1

1

Изобретение относится к порошково металлургии, в частности к пресс-фор |ме для прессования плоских металли- Iческих плит.

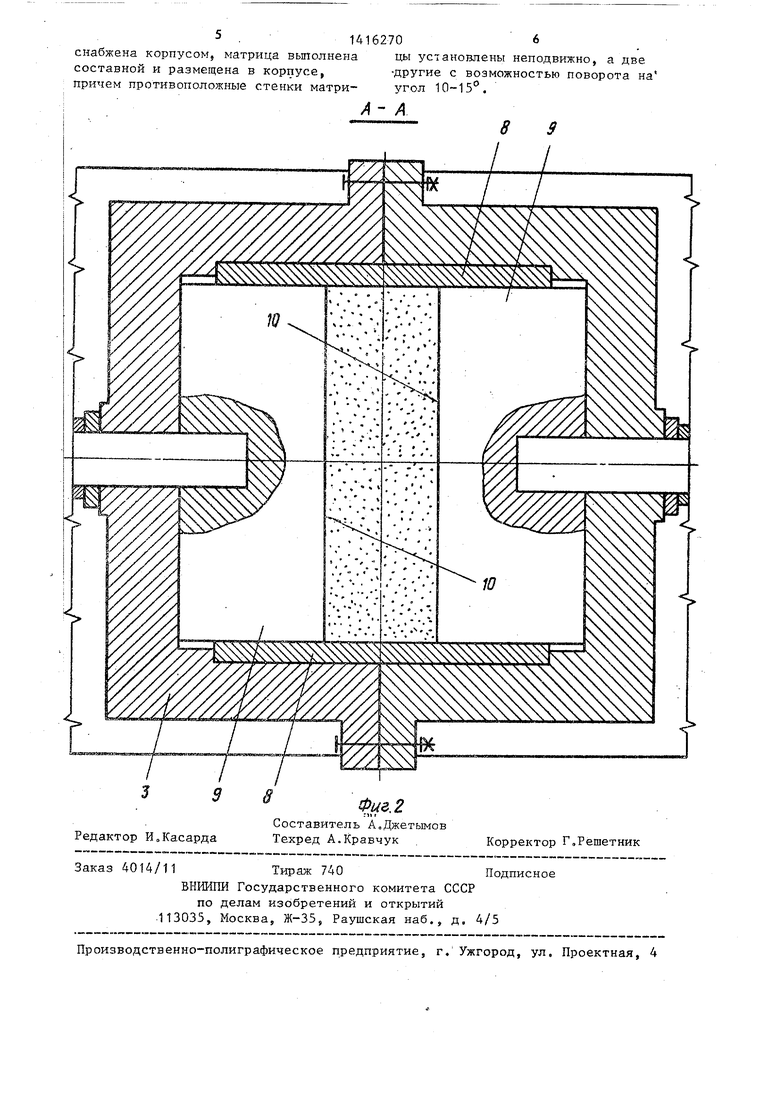

I Цель изобретения - уменьшение не- iравноплотности прессуемых изделий. I На фиг.1 изображена пресс-форма, I с левой стороны показано взаимное положение элементов в начальный момент прессования, а штрихпунктирной ли- нией - в процессе прессования; на фиг.2 - разрез А-А на фиг,1.

Пресс-форма состоит из верхнего 1 и нижнего 2 пуансонов, разъемного корпуса 3, закрепленного на столе 4 пресса. Внутри корпуса 3 вьшолнены две симметрично расположенные цилиндрические расточки 5,- а в верхней и нижней частях его вьшолнены сооснс расположенные отверстия 6 и 7 прямо- угольной формы. В корпусе 3 установ- лена составная, матрица, две противоположные стенки 8 которой вьшолнены по форме йластин, жестко закрепленных в немд а две другие стенки 9с плоскими формующими поверхностями 10 вьптолнены по форме сегментов и установлены в цилиндрических расточках

5с возможностью плоскопараллельного поворота на 10-15°. Подвижные стенки 9 посредством рычагов 11 шарнирно Связаны со штоками 12 и 13 гидроцилиндров 14 и 15, щарнирно закрепленных на столе 4 пресса.

Подпружиненные фиксаторы 16 пред- назначены для фиксации подвижных стенок 9 в положении, при котором поверхности 10 и поверхности отверстий.

6и 7 прямоугольной формы располагаются в одной плоскости, а на наруж-

ных поверхностях стенок 9 выполнены радиально расположенные отверстия 17.

Прессование осуществляют следующим образом.

В- начальный момент нижний пуансон 2 введен в нижнее отверстие 7 корпуса А и находится в крайнем нижнем положении, верхний пуансон 1 в крайнем верхнем положении, а формующие поверхности 10 ст енок 9 занимают, вертикальное положение. Фиксаторы 16 выведены из отверстий 17 и зафиксированы в этом положении.

Затем в полость составной матрицы, образованную неподвижными стенками 8, прессующими поверхностями 10 стенок 9 и торцом нижнего пуансона 2, засыпают порошок с помощью ползуна пресса (не показан), верхний пуансон 1 вводят в верхнее отверстие 6 корпуса 4, осуществляя процесс прессования, В нижнюю полость гидроцилиндра 14 и в верхнюю полость гидроцилиндра 15 подают с помощью гидравлической системы (не показана) жидкость. В это время верхняя и нижняя их полости связаны со сливом, шток 12 гидроцилиндра 14 поднимается, а шток 13 гидроцилиндра 15 опускается на одинаковую величину хода, осуществляя одновременный поворот в одном направлении и на одинаковый угол, равньй 10-15, рычагов 11 и жестко связанных с ними стенок 9. При этом прессующие поверхности 10 стенок 9 одновременно поворачиваются на тот же угол, осуществляя смещение порошка в противоположные стороны относительно торцов верхнего 1 и нижнего 2 пуансонов.

15

Затем от гидросистемы подают рабочую жидкость в верхнюю полость гид- роцилиндра 14 и в нижнюю полость гидроцилиндра 15. В то время нижняя и - верхняя их полости связаны со сливом. Шток 12 гидроцилиндра 14 опускается, а шток 13 гидроцилиндра 15 поднимается на одинаковую величину хода, осуществляя одновременный поворот в про-10 тивоположную сторону в одном направлении и на одинаковый угол рычагов 11 и связанных с ними стенок 9. При этом прессующие поверхности 10 стенок 9 одновременно поворачиваются в противоположную сторону на тот же угол, осуществляя смещение порошка в противоположные стороны относительно торцов верхнего 1 и нижнего 2 пуансонов.

После достижения 80%-ной степени уплотнения поверхность 10 сегментных стенок матрицы 9 с помощью гидроцилиндров 14 и 15 устанавливают в вертикальное положение и пуансоном 1 25 осуществляют окончательное прессова- ние. В этот момент фиксаторы 16 освобождают . Когда оси отверстий 17 совпадают с осями фиксаторов, они под действием своих пружин входят в от- зО верстия 17, точно фиксируя стенки 9.

После окончания процесса прессова- ния верхний пуансон 1 отводят в крайнее верхнее положение и нижним пуансоном 2 отпрессованное изделие выталкивают из пресс-формы. Затем пуансон 2 отводят в исходное положение, подготавливая тем самым пресс-форму для прессования следующего изделия.

Снабжение пресс-формы корпусом с составной матрицей, две противоположные стенки которой установлены неподвижно в корпусе, а две другие - с возможностью поворота на 10-15 , позволяет осуществлять смещение слоев прессуемого порошка в противоположные стороны относительно торцов пуансонов. Это приводит к появлению интенсивных сдвиговых деформаций во всем объеме порошка, способствующих уменьшению неравномерности распределения плотности изделия по его длине и толщине.

При углах поворота формующих поверхностей подвижных стенок матрицы меньше 10 повьш1ается неравномерность аспределения плотности. При углах больше 15 неравномерность распредеения плотности по длине изделия

20

35

40

45

5С

практически не наблюдается, а производительность прессования снижается за счет увеличениязатрат времени, необходимого для поворота стенок на больший угол.

В таблице представлены результаты испытания свойств плоских металлических плит с габаритными размерами 200x80 30 мм, полученных прессованием порошка марки ПЖ4М2 ГОСТ 9849- 74 в пресс-форме с подвижными формующими поверхностями приведенной конструкции, а также в пресс-форме, не содержащей подвижных формующих стенок. При (Одинаковой затрате энергии на прессование, равной 6,4 кДж. (о( - угол поворота подвижных формующих поверхностей П - плотность заготрв- ки} К - коэффициент неравноплотности по длине заготовки:

К

коэффициент неравноплотности по толщине заготовки).

Из таблицы видно, что использование настоящей пресс-формы позволяет почти в два раза уменьшить неравно- плотность по длине и толш;ине изделий.

Без повьш1ен- ных формующих стенок .

С подвижными формующими

84

30 5,1

40

45

5С

Формула изобретения

Пресс-форма для прессования изделий из металлического порошка, содержащая матрицу, верхний и нижний пуансоны, отличающаяся тем, что, с целью уменьшения неравноплотности прессуемых изделий, она

снабжена корпусом, матрица выполнена цы установлены неподвижно, а две

Другие с возможностью поворота на угол 10-15°.

составной и размещена в корпусе, причем противоположные стенки матриРедактор И Касарда

.2

Составитель А,Джегымов Техред А.Кравчук

А- А

Корректор Г,Решетник

| Клячко Л.И, и др | |||

| Оборудование и оснастка для формования порошковых материалов | |||

| Металлургия, 1986, с.16-17 | |||

| Там же, с.238-256. | |||

| Способ прессования металлического порошка и прессформа для его осуществления | 1980 |

|

SU891216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-26—Подача