4(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вибрационного формования порошков | 1986 |

|

SU1338976A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРМЕТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2015 |

|

RU2623565C2 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Пресс для формования пустотелого строительного кирпича | 1990 |

|

SU1763192A1 |

| Устройство для прокатки порошка | 1987 |

|

SU1444081A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ СМЕСЕЙ | 1991 |

|

RU2069601C1 |

Изобретение относится к порошковой металлургии, в частности к установкам для вибрационного формования крупногабаритных изделий из порошка. Цель изобретения - повышение качества. Порошок засыпают в форьгу 1, подводят пуансон 7 до соприкосновения с порошком и одновременно : вводят тонкостенные трубки 16 коллек

17 /

раа. /

тора 11 в порошок. Вулючают источник возбуждения колебаний, связанный трубопроводом 13 с полостью коллектора 11 и замкнутой кольцевой полостью 2, при этом устройство статического нагружения создает необходимое давление на порошок. Усадка порошка, вызванная уплотнением от вибрации стенок трубок 16 и формы 1,

1

Изобретение относится к порошковой металлургии, в частности к установкам для вибрационного формования крупногабаритных изделий из порошка.

Целью изобретения является повьш1е- ние качества формуемых изделий.

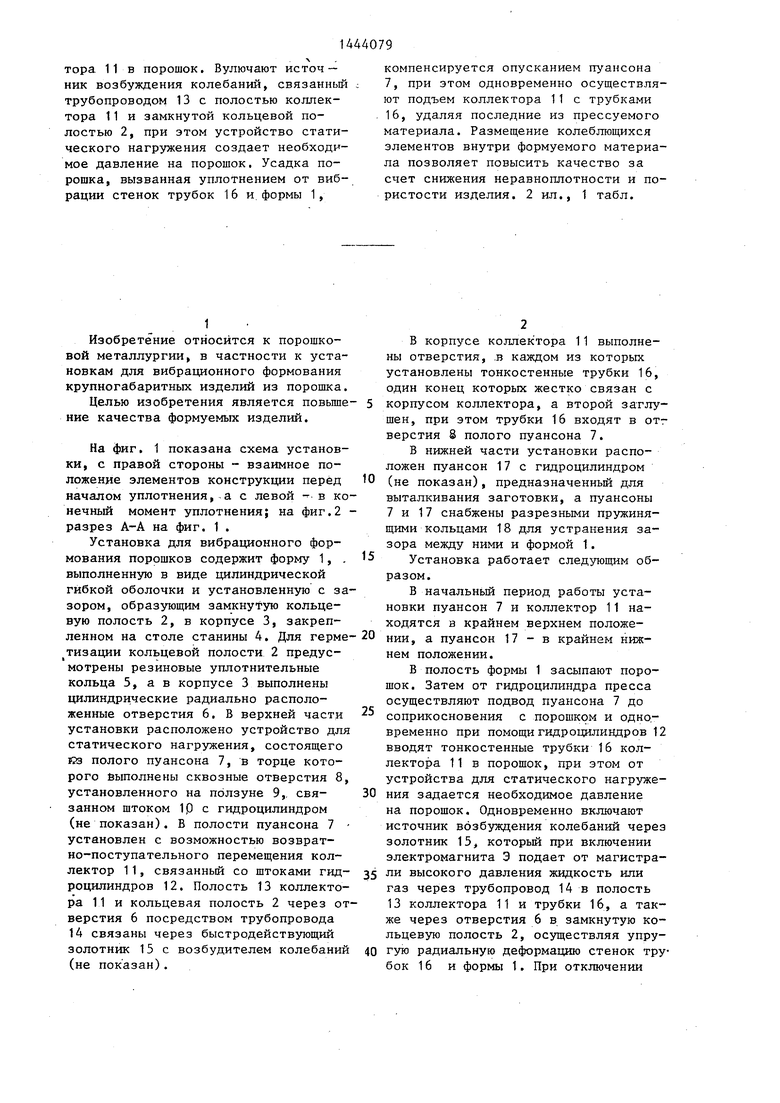

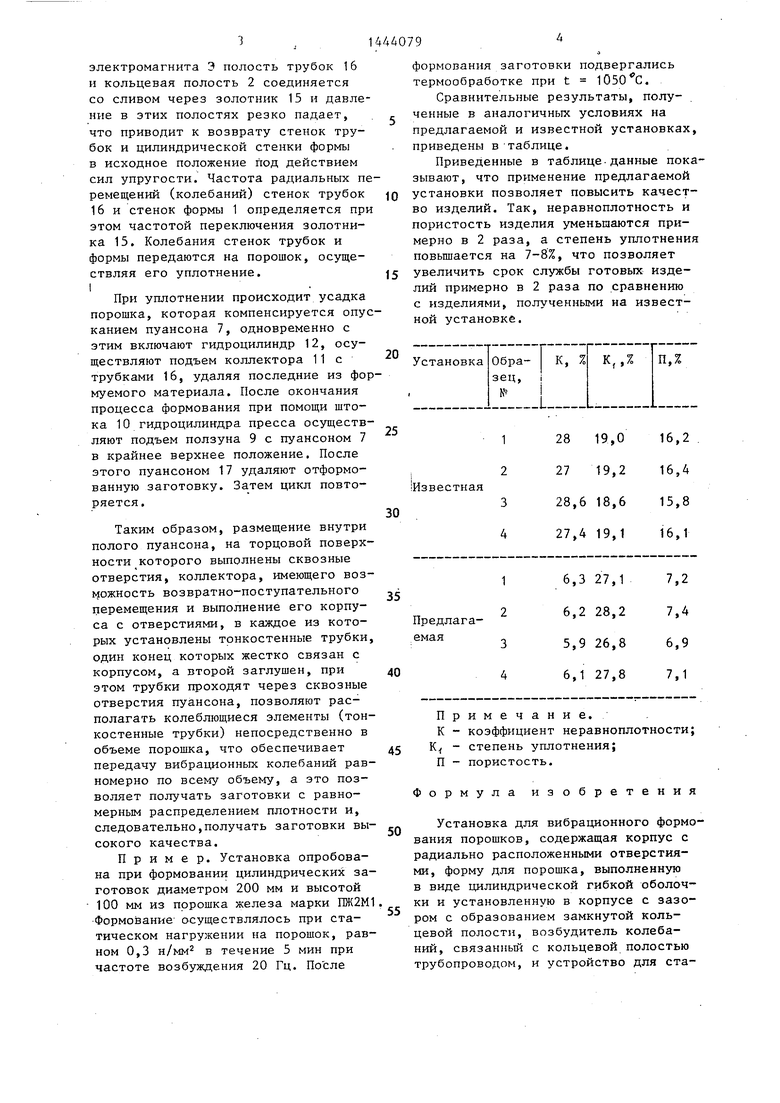

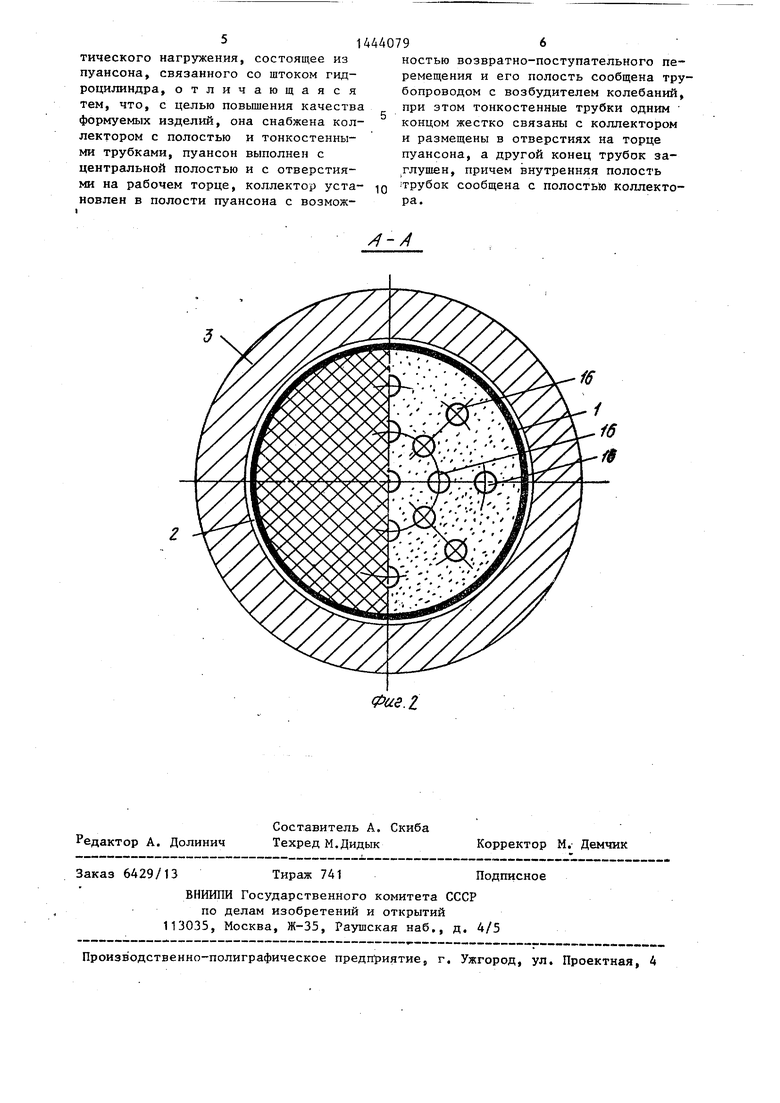

На фиг. 1 показана схема установки, с правой стороны - взаимное положение элементов конструкции перёд началом уплотнения, а с левой - в конечный момент уплотнения; на фиг.2 - разрез А-А на фиг. 1 .

Установка для вибрационного формования порошков содержит форму 1, . выполненную в виде цилиндрической гибкой оболочки и установленную с зазором, образующим замкнутую кольцевую полость 2, в корпусе 3, закрепленном на столе станины 4. Для герме- тизации кольцевой полости 2 предусмотрены резиновые уплотнительные кольца 5, а в корпусе 3 выполнены цилиндрические радиально расположенные отверстия 6. В верхней части установки расположено устройство для статического нагружения, состоящего Еэ полого пуансона 7, в торце которого выполнены сквозные отверстия 8, установленного на ползуне 9,, связанном штоком 1р с гидроцилиндром (не показан). В полости пуансона 7 - установлен с возможностью возвратно-поступательного перемещения коллектор 11, связанный со штоками гидроцилиндров 12. Полость 13 коллектора 11 и кольцевая полость 2 через отверстия 6 посредством трубопровода 14 связаны через быстродействующий золотник 15 с возбудителем колебаний (не показан).

компенсируется опусканием пуансона 7, при этом одновременно осуществляют подъем коллектора 11 с трубками , 16, удаляя последние из прессуемого материала. Размещение колеблющихся элементов внутри формуемого материала позволяет повысить качество за счет снижения неравноппотности и пористости изделия. 2 ил., 1 табл.

В корпусе коллектора 11 выполнены отверстия, .в каждом из которых установлены тонкостенные трубки 16, один конец которых жестко связан с

корпусом коллектора, а второй заглушен, при этом трубки 16 входят в отг верстия 8 полого пуансона 7.

В нижней части установки расположен пуансон 17 с гидроцилиндром

(не показан), предназначенньй для выталкивания заготовки, а пуансоны 7 и 17 снабжены разрезными пружинящими кольцами 18 для устранвния зазора между ними и формой 1.

Установка работает следз ющим образом.

В начальный период работы установки пуансон 7 и коллектор 11 находятся в крайнем верхнем положеНИИ, а пуансон 17 - в крайнем нижнем положении.

В полость формы 1 засыпают порошок. Затем от гидроцилиндра пресса осуществляют подвод пуансона 7 до соприкосновения с порошком и одновременно при помощи гидроцилиндров 12 вводят тонкостенные трубки 16 коллектора 11 в порошок, при этом от устройства для статического нагружения задается необходимое давление на порошок. Одновременно включают источник возбуждения колебаний через золотник 15, которьй при включении электромагнита Э подает от магистрали высокого давления жидкость или газ через трубопровод 14 в полость 13 коллектора 11 и трубки 16, а также через отверстия 6 в замкнутую кольцевую полость 2, осуществляя упругую радиальную деформацию стенок трубок 16 и формы 1. При отключении

электромагнита Э полость трубок 16 и кольцевая полость 2 соединяется со сливом через золотник 15 и давление в этих полостях резко падает, что приводит к возврату стенок трубок и цилиндрической стенки формы в исходное положение под действием сил упругости. Частота радиальных премещений (колебаний) стенок трубок 16 и стенок формы 1 определяется пр этом частотой переключения золотника 15. Колебания стенок трубок и формы передаются на порошок, осуществляя его уплотнение. I

При уплотнении происходит усадка

порошка, которая компенсируется опуканием пуансона 7, одновременно с этим включают гидроцилиндр 12, осуществляют подъем коллектора 11с трубками 16, удаляя последние из фомуемого материала. После окончания процесса формования при помощи штока 10 гидроциликдра пресса осуществляют подъем ползуна 9 с пуансоном 7 в крайнее верхнее положение. После этого пуансоном 17 удаляют отформованную заготовку. Затем цикл повторяется.

Таким образом, размещение внутри полого пуансона, на торцовой поверхности которого выполнены сквозные отверстия, коллектора, имеющего возможность возвратно-поступательного перемещения и выполнение его корпуса с отверстиями, в каждое из которых установлены тонкостенные трубки один конец которых жестко связан с корпусом, а второй заглушен, при этом трубки проходят через сквозные отверстия пуансона, позволяют располагать колеблющиеся элементы (тонкостенные трубки) непосредственно в объеме порошка, что обеспечивает передачу вибрационных колебаний равномерно по всему объему, а это позволяет получать заготовки с равно- мерньм распределением плотности и, следовательно,получать заготовки высокого качества.

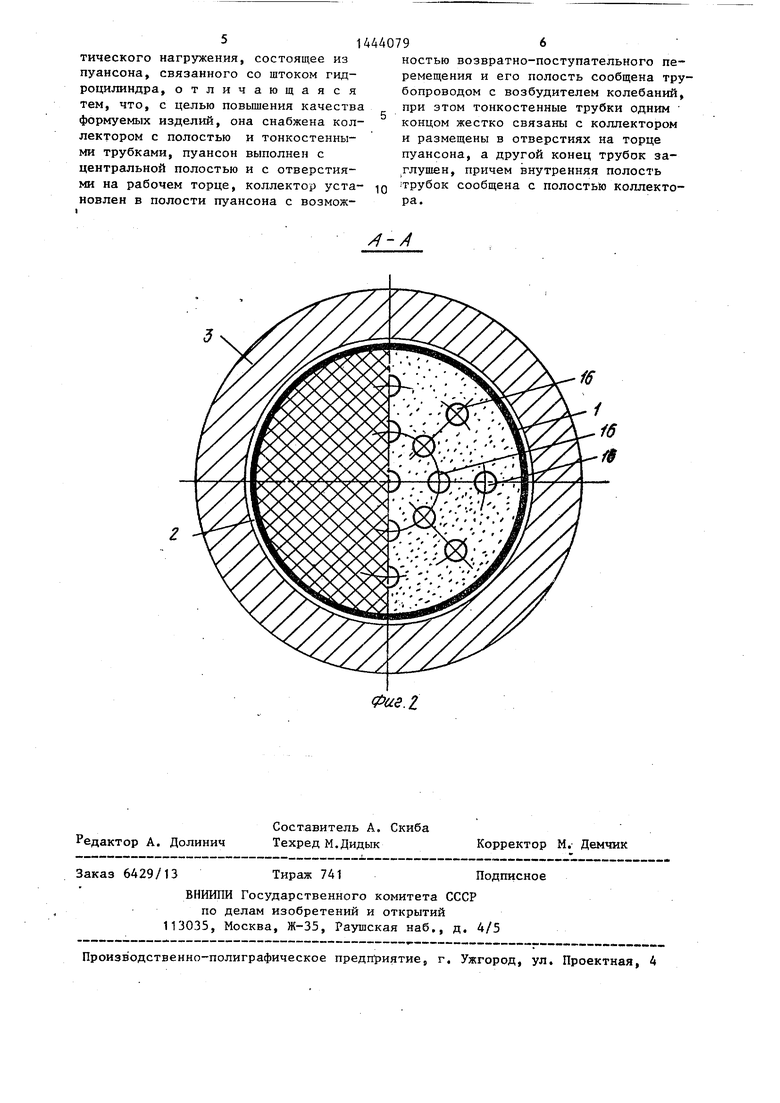

Пример. Установка опробована при формовании цилиндрических заготовок диаметром 200 мм и высотой 100 мм из порошка железа марки ПЖ2М1 Формование осуществлялось при статическом нагружении на порошок, равном 0,3 н/мм в течение 5 мин при частоте возбуждения 20 Гц. После

формования заготовки подвергались термообработке при t .

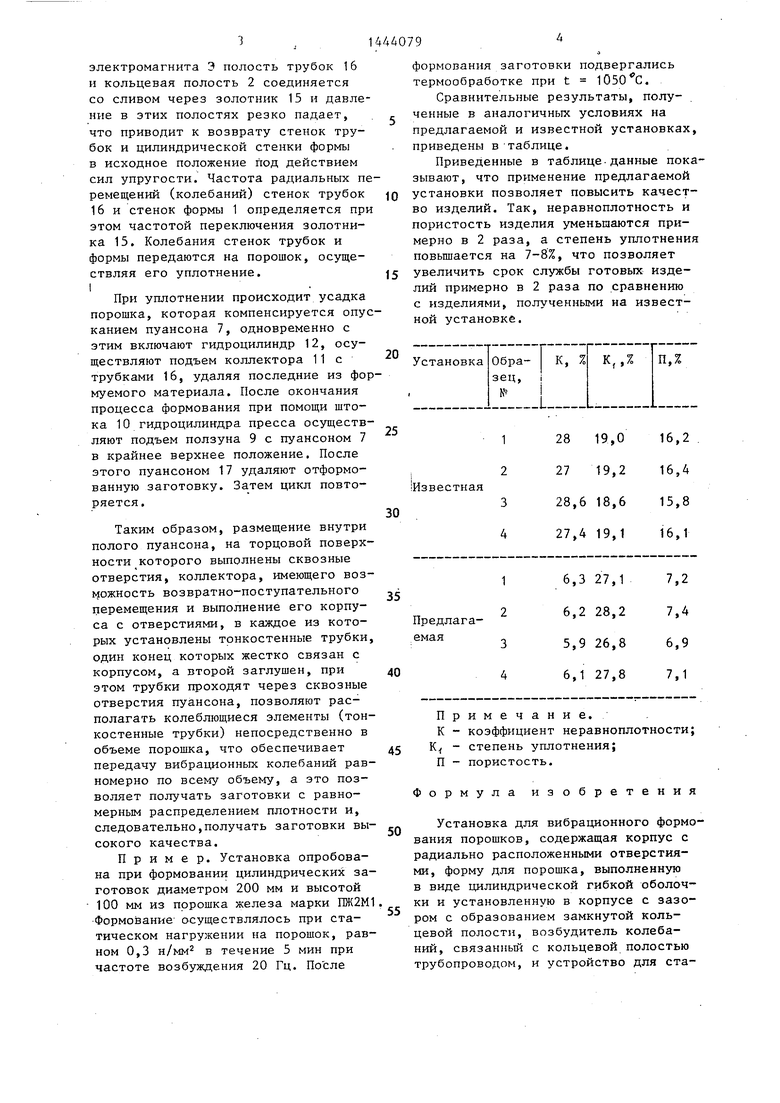

Сравнительные результаты, полу- ченные в аналогичных условиях на предлагаемой и известной установках, приведены в-таблице.

Приведенные в таблице-данные показывают, что применение предлагаемой

установки позволяет повысить качество изделий. Так, неравноплотность и пористость изделия уменьшаются примерно в 2 раза, а степень уплотнения повьшгается на 7-8%, что позволяет

увеличить срок службы готовых изделий примерно в 2 раза по сравнению с изделиями, полученными на известной установке.

20

30

35

Примечание. К - коэффициент неравноплотности; К - степень уплотнения; П - пористость.

Формула изобретения

Установка для вибрационного формования порошков, содержащая корпус с радиально расположенными отверстиями, форму для порошка, выполненную в виде цилиндрической гибкой оболочки и установленную в корпусе с зазором с образованием замкнутой кольцевой полости, возбудитель колебаний, связанный с кольцевой полостью трубопроводом, и устройство для статического нагружения, состоящее из пуансона, связанного со штоком гидроцилиндра, отличающаяся тем, что, с целью повышения качества формуемых изделий, она снабжена коллектором с полостью и тонкостенными трубками, пуансон выполнен с центральной полостью и с отверстиями на рабочем торце, коллектор установлен в полости пуансона с возмож

ностью возвратно-поступательного перемещения и его полость сообщена трубопроводом с возбудителем колебаний, при этом тонкостенные трубки одним концом жестко связаны с коллектором и размещены в отверстиях на торце пуансона, а другой конец трубок за- .глушен, причем внутренняя полость трубок сообщена с полостью коллектора.

/)-А

16

i6

Фие.1

| Установка для вибрационного формования порошков | 1984 |

|

SU1174157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-04—Подача