S (f,

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для высадки головок деталей стержневого типа | 1989 |

|

SU1632600A1 |

| Переналаживаемый штамп | 1979 |

|

SU841720A1 |

| Штамп с отключаемыми пуансонами | 1986 |

|

SU1411078A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Штамп с револьверным механизмом подачи | 1981 |

|

SU988414A1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| Автоматический штамп для изготовления пустотелых заклепок из проволоки | 1957 |

|

SU113850A1 |

| Устройство для многоходовой штамповки и клеймения | 1976 |

|

SU612729A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Роботизированный комплекс для многопереходной штамповки | 1983 |

|

SU1205972A1 |

Изобретение относится к обработке металлов давлением, в част«ости к устройствам для радиальной штамповки. Цель - повышение надежности и срока службы штампа. Штамп содержит механизм дискретного поворота направляющей втулки в виде рычага, закрепленного на клине, и храповой механизм. При этом собачка последнего размещена на рычаге клина. При работе штампа обеспечивается синхронность поворота направляющей втулки с пуансонами и перемещения клина. 2 ил.

;о 00

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для радиальной штамповки.

Цель изобретения - повышение надежности и срока службы штампа.

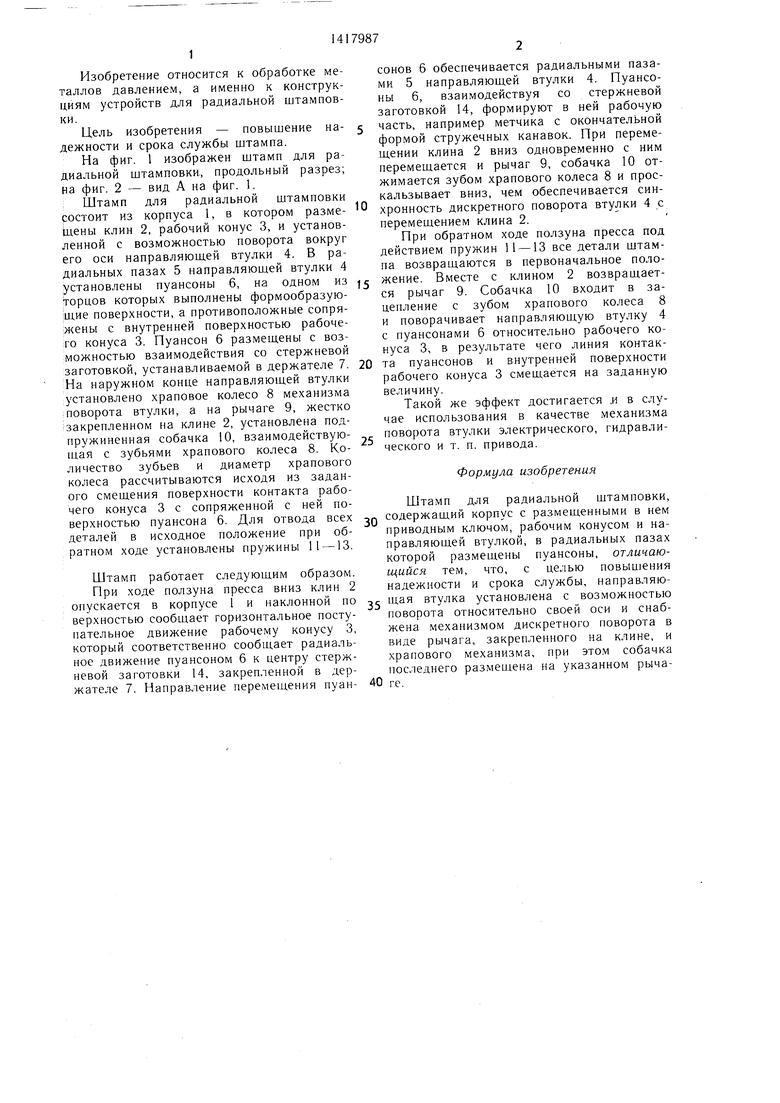

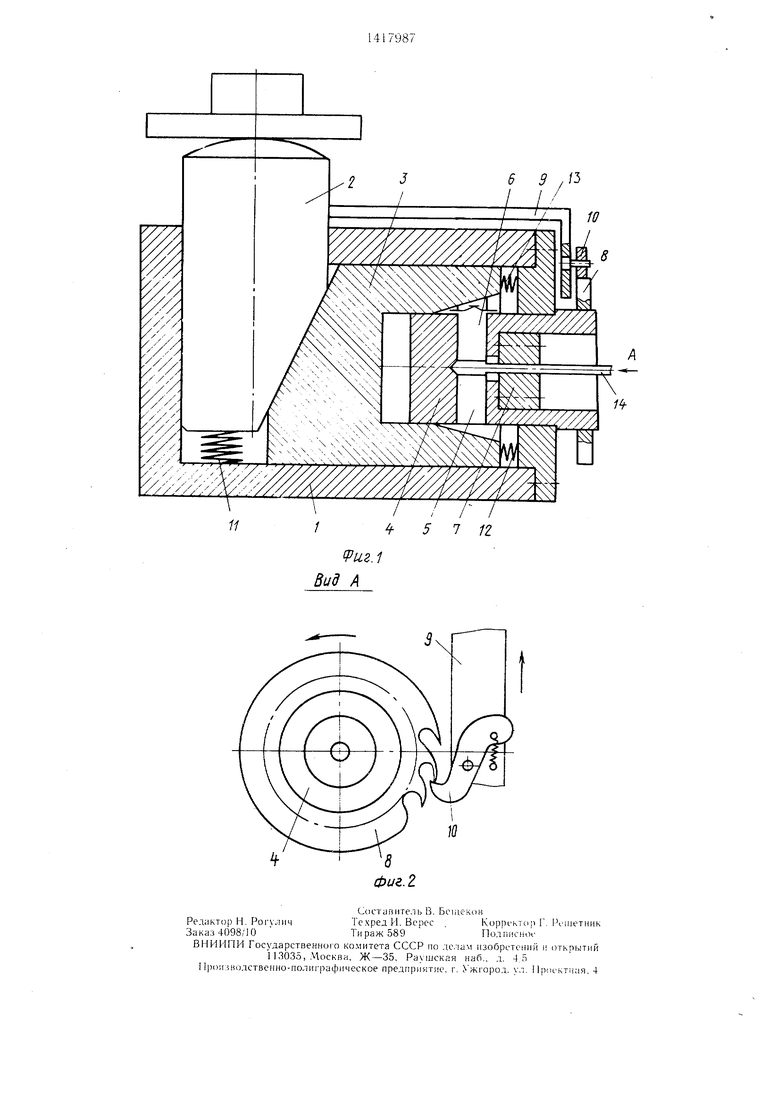

На фиг. 1 изображен штамп для радиальной штамповки, продольный разрез; на фиг. 2 - вид А на фиг. 1.

Штамп для радиальной штамповки состоит из корпуса 1, в котором размешены клин 2, рабочий конус 3, и установленной с возможностью поворота вокруг его оси направляюш,ей втулки 4. В радиальных пазах 5 направляюшей втулки 4 установлены пуансоны 6, на одном из торцов которых выполнены формообразующие поверхности, а противоположные сопряжены с внутренней поверхностью рабочего конуса 3. Пуансон 6 размеи ены с возможностью взаимодействия со стержневой заготовкой, устанавливаемой в держателе 7. На наружном конце направляюш,ей втулки установлено храповое колесо 8 механизма поворота втулки, а на рычаге 9, жестко закрепленном на клине 2, установлена подпружиненная собачка 10, взаимодействую- шая с зубьями храпового колеса 8. Количество зубьев и диаметр храпового колеса рассчитываются исходя из задан- ого смеш.ения поверхности контакта рабочего конуса 3 с сопряженной с ней поверхностью пуансона 6. Для отвода всех деталей в исходное положение при обратном ходе установлены пружины 11 -13.

Штамп работает следуюш,им образом.

При ходе ползуна пресса вниз клин 2 опускается в корпусе 1 и наклонной по верхностью сообщает горизонтальное поступательное движение рабочему конусу 3, который соответственно сообщает радиальное движение пуансоном б к центру стержневой заготовки 14, закрепленной в держателе 7. Направление перемещения пуансонов 6 обеспечивается радиальными пазами 5 направляющей втулки 4. Пуансоны 6, взаимодействуя со стержневой заготовкой 14, формируют в ней рабочую

часть, например метчика с окончательной формой стружечных канавок. При перемещении клина 2 вниз одновременно с ним перемещается и рычаг 9, собачка 10 отжимается зубом храпового колеса 8 и проскальзывает вниз, чем обеспечивается синхронность дискретного поворота втулки 4 с перемещением клина 2.

При обратном ходе ползуна пресса под действием пружин 11 -13 все детали штампа возвращаются в первоначальное положение. Вместе с клином 2 возвращается рычаг 9. Собачка 10 входит в зацепление с зубом храпового колеса 8 и поворачивает направляющую втулку 4 с пуансонами 6 относительно рабочего конуса 3, в результате чего линия контакта пуансонов и внутренней поверхности рабочего конуса 3 смещается на заданную величину.

Такой же эффект достигается ,и в случае использования в качестве механизма поворота втулки электрического, гидравлического и т. п. привода.

Формула изобретения

Штамп для радиальной щтамповки, содержащий корпус с размещенными в нем приводным ключом, рабочим конусом и направляющей втулкой, в радиальных пазах которой размещены пуансоны, отличающийся тем, что, с целью повыц ения надежности и срока службы, направляю- втулка установлена с возможностью поворота относительно своей оси и снабжена механизмом дискретного поворота в виде рычага, закрепленного на клине, и храпового механизма, при этом собачка последнего размещена на указанном рыча- ге.

6 //3

/ //

w

8

| Информационный листок, № 44-73, УкрНИИТИ Госплана УССР, 1973. |

Авторы

Даты

1988-08-23—Публикация

1987-01-20—Подача