Изобретение относится к порошке- вой металлургии, в частности к пресс- формам для горячего прессования ал- мазного инструмента

Цель изобретения - повышение про извоДительности технологического процесса и увеличение стойкости пресс- формы

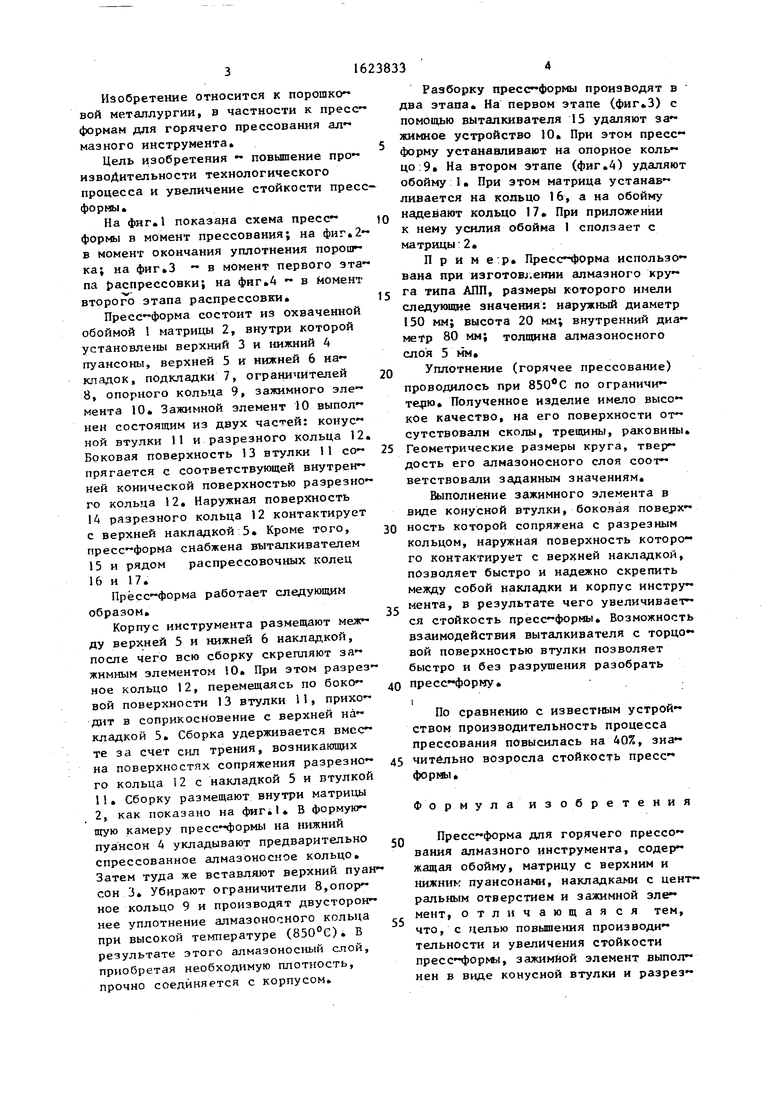

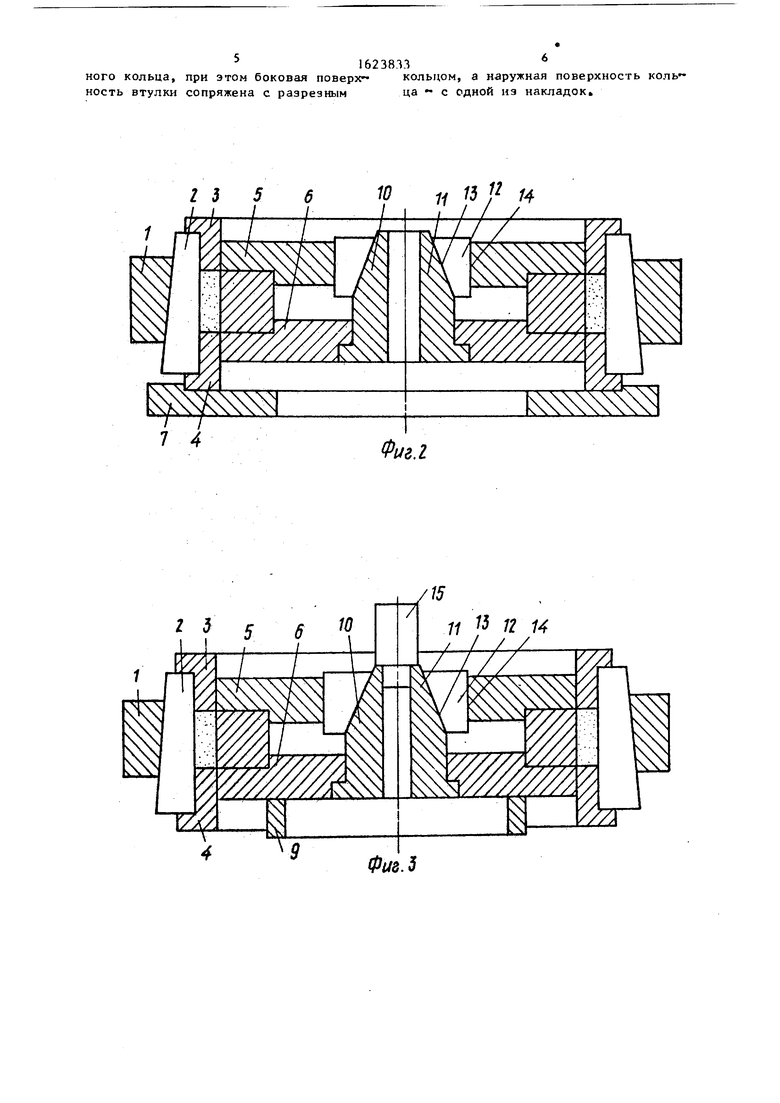

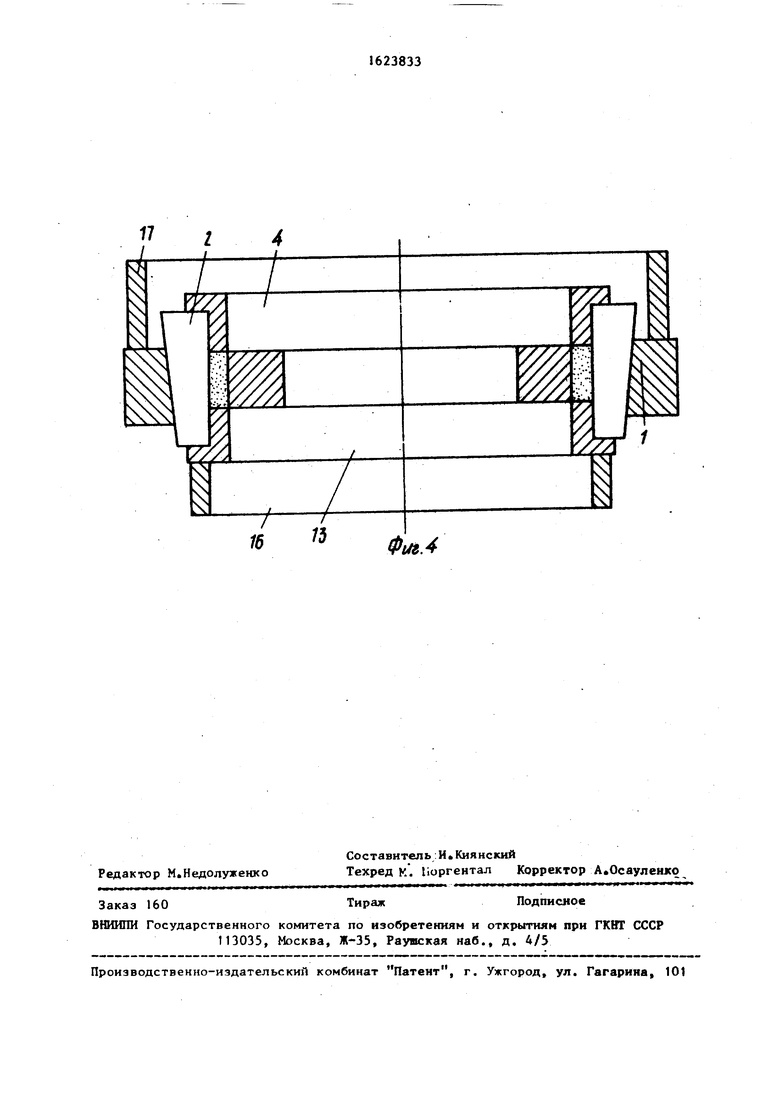

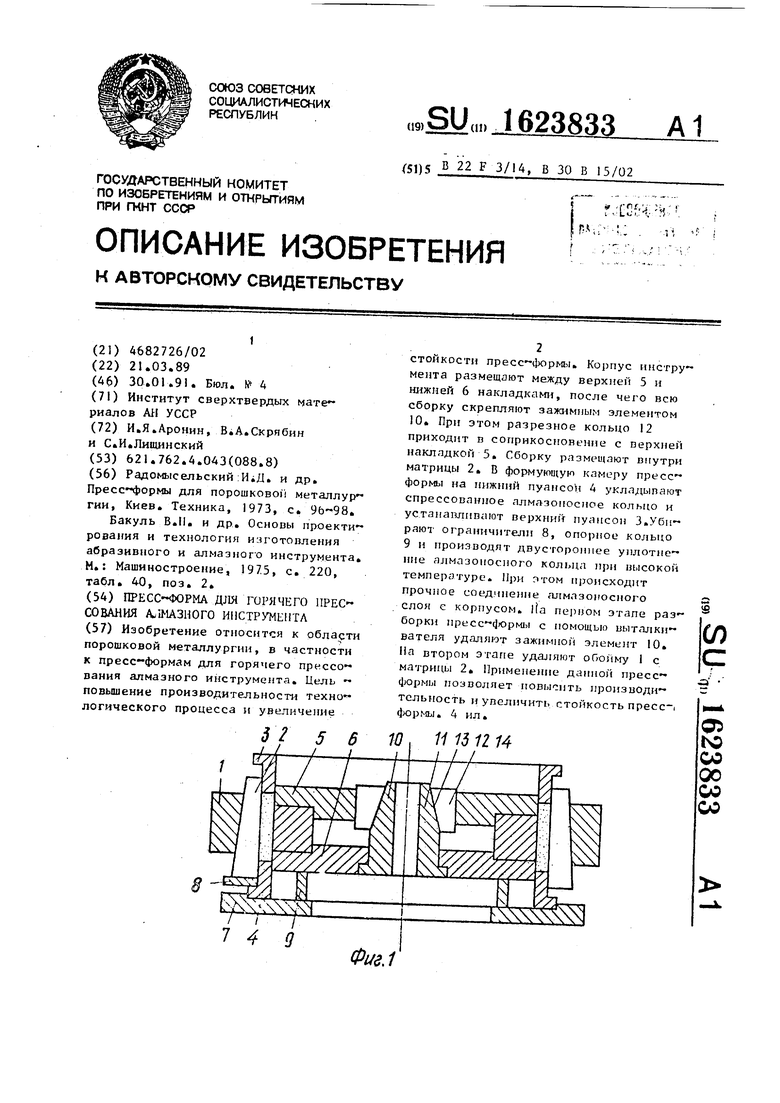

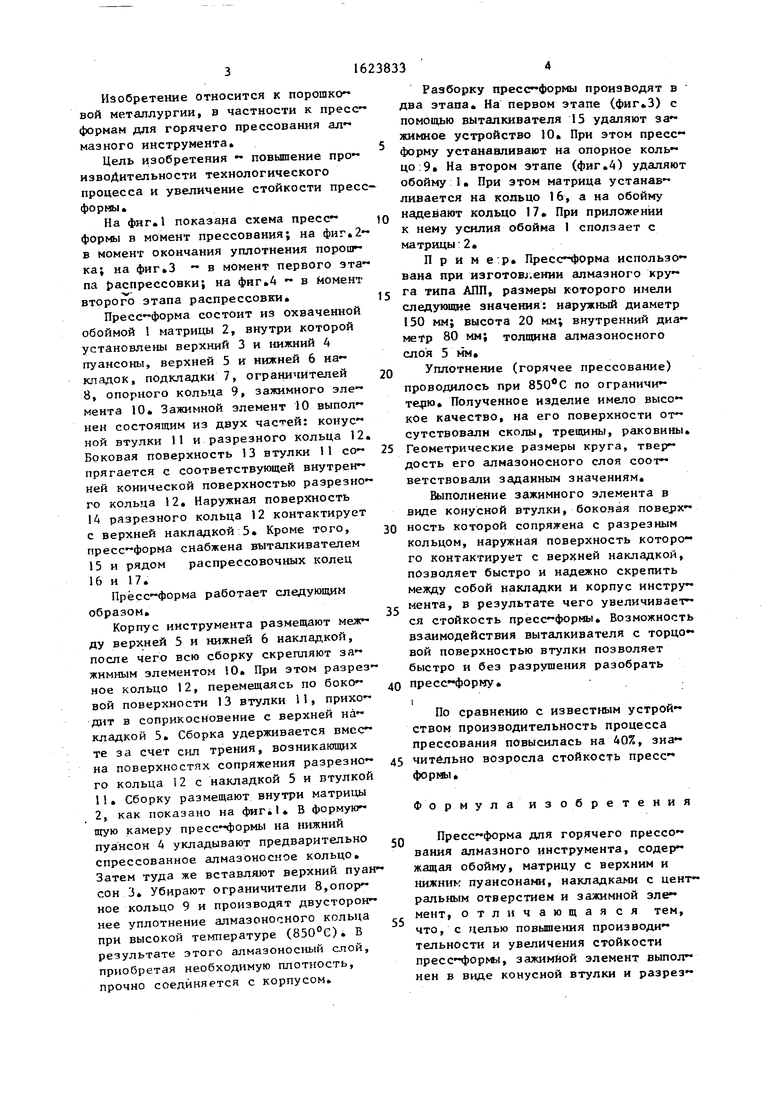

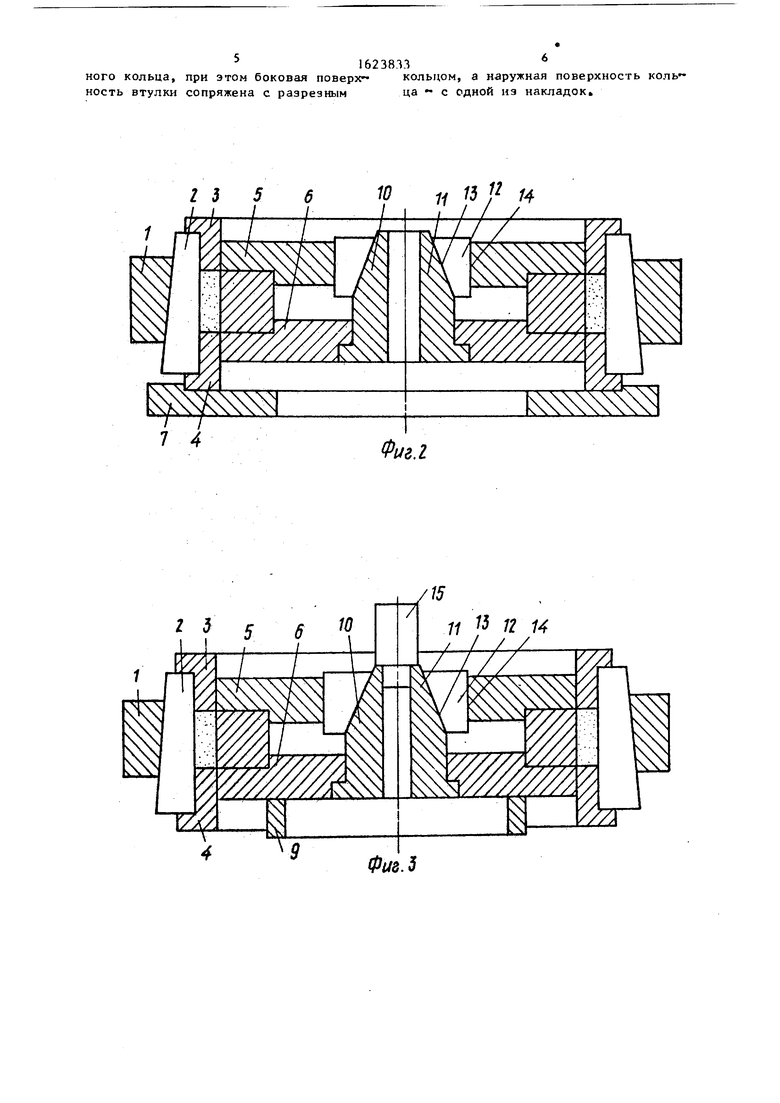

На показана схема пресс формы в момент прессования; на фиг.2- в момент окончания уплотнения порошка; на - в момент первого эта- па распрессовки; на в момент

второго этапа распрессовки

Пресс-форма состоит из охваченной обоймой 1 матрицы 2, внутри которой установлены верхний 3 и нижний 4 пуансоны, верхней 5 и нижней 6 на- кладок, подкладки 7, ограничителей 8, опорного кольца 9, зажимного элемента 10 Зажимной элемент 10 выполнен состоящим из двух частей: конусной втулки 11 и разрезного кольца 12. Боковая поверхность 13 втулки 11 со- прягается с соответствующей внутренней конической поверхностью разрезного кольца 12, Наружная поверхность

14разрезного кольца 12 контактирует

с верхней накладкой 5 Кроме того, пресс-форма снабжена выталкивателем

15и рядом распрессовочных колец

16и 17.

Пресс-форма работает следующим образом.

Корпус инструмента размещают между верхней 5 и нижней 6 накладкой, после чего всю сборку скрепляют зажимным элементом 10 При этом разрезное кольцо 12, перемещаясь по боко- вой поверхности 13 втулки 11, приходит в соприкосновение с верхней накладкой 5 Сборка удерживается вместе за счет сил трения, возникающих на поверхностях сопряжения разрезно- го кольца 12 с накладкой 5 и втулкой 11. Сборку размещают внутри матрицы 2, как показано на фиг.1 В формующую камеру пресс-формы на нижний пуансон 4 укладывают предварительно спрессованное алмазоносное кольцо. Затем туда же вставляют верхний пуансон 3. Убирают ограничители 8,опорное кольцо Я и производят двустороннее уплотнение алмазоносного кольца при высокой температуре (850°С) В результате этого алмазоносный слой, приобретая необходимую плотность, прочно соединяется с корпусом.

5 д

Разборку пресс-Формы производят в два этапа На первом этапе () с помощью выталкивателя 15 удаляют зажимное устройство 10 При этом пресс- форму устанавливают на опорное кольцо 9 На втором этапе (фиг.4) удаляют обойму 1 При этом матрица устанавливается на кольцо 16, а на обойму надевают кольцо 17. При приложении к нему усилия обойма 1 сползает с матрицы 2

Пример Пресс-форма использована при изготовлении алмазного круга типа АПП, размеры которого имели следующие значения: наружный диаметр 150 мм; высота 20 мм; внутренний диаметр 80 мм; толщина алмазоносного слоя 5 мм.

Уплотнение (горячее прессование) проводилось при 850°С по ограничителю. Полученное изделие имело высокое качество, на его поверхности отсутствовали сколы, трещины, раковины Геометрические размеры круга, твердость его алмазоносного слоя соответствовали заданным значениям.

Выполнение зажимного элемента в виде конусной втулки, боковая поверхность которой сопряжена с разрезным кольцом, наружная поверхность которого контактирует с верхней накладкой, позволяет быстро и надежно скрепить между собой накладки и корпус инструмента, в результате чего увеличивается стойкость пресс-формы Возможность взаимодействия выталкивателя с торцовой поверхностью втулки позволяет быстро и без разрушения разобрать пресс-форму

i

По сравнению с известным устройством производительность процесса прессования повысилась на 40%, значительно возросла стойкость пресс- формы.

Формула изобретения

Пресс-форма для горячего прессования алмазного инструмента, содержащая обойму, матрицу с верхним и нижник пуансонами, накладками с центральным отверстием и зажимной элемент, отличающаяся тем, что, с целью повышения производительности и увеличения стойкости пресс-формы, зажимйой элемент выполнен в виде конусной втулки и разрез31623813

ного кольца, при этом боковая поверх - кольцом, а наружная поверхность коль ность втулки сопряжена с разрезным ца с одной из накладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU233416A1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| Пресс-форма для изготовления абразивного инструмента | 1986 |

|

SU1344514A1 |

Изобретение относится к области порошковой металлургии, в частности к пресс-формам для горячего прессования алмазного инструмента. Цель - повышение производительности технологического процесса и увеличение стойкости пресс-формы. Корпус ннстру мента размещают между верхней 5 и нижней 6 накладками, после чего всю сборку скрепляют зажимным элементом 10. При этом ра-зрезное кольцо 12 приходит D соприкосновение с верхней накладкой 5. Сборку размещают внутри матрицы 2. В формующую камеру пресс- формы на нижний пуансон 4 укладывают спрессованное алмазоносное кольцо и устанавливают верхний пуансон 3.Убирают ограничители 8, опорное кольцо 9 и производят двустороннее уплотнение алмазоносного кольца при высокой температуре. При птом происходит прочное соединение алмазоносного слоя с корпусом. На первом этапе раз борки пресс-формы с помощью выталкивателя удаляют зажимной элемент 10. На втором этапе удаляют оПоиму 1 с матрицы 2. Применение данной пресс- формы позволяет повысить производительность и увеличить стойкость пресса формы. 4 ил. 11 13 12 14 i / / & (Л & N5 со 00 со со Фиг.1

I I

7 4

г s

10 „ Я Я ц

Фиг.I

/15

11 К 12 14

/ / / /

Фиг.З

16

1

1д

Фиг.4

| Радомысельский И.Д | |||

| и др | |||

| Пресс-формы для порошковой металлур- гии, Киев | |||

| Техника, 1973, с | |||

| Бакуль В.II | |||

| и др | |||

| Основы проекти- рования и технология изготовления абразивного и алмазного инструмента | |||

| М.: Машиностроение, 197.5, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-01-30—Публикация

1989-03-21—Подача